一种攀爬清洁机器人底盘优化设计研究

高永祥

(浙江机电职业技术学院机械技术系,浙江 杭州 310053)

1 引言

目前楼梯清洁主要依靠人工作业,而攀爬清洁机器人可克服手工操作劳动强度大、清洁率低等问题,极大地提高了楼梯清洁效率,降低人力投入和资金成本,有利于小区等高楼的楼梯清洁[1]。清洁机器人的主要功耗在于清扫机构的清扫作业、行走机构带动整机的攀爬和平地行走。底盘是承载整机重量、防止机器侧翻的重要构件,优化后整体稳定性可能会不足,导致失稳变形。因此,在不影响机器人动作和自身平衡性,满足刚度、强度和稳定性要求的情况下,采用拓扑优化和新的多目标优化设计方法对底盘进行结构优化设计,对于减小整机能源消耗、延长连续作业时间和提高作业效率,改变清洁机器人底盘优化设计对传统经验的依赖有着重要的意义。

基于不同的优化设计方法,国内外已有众多学者针对不同的结构进行了优化设计,但目前针对攀爬清洁机器人底盘的结构优化极少涉及。文献[2]采用拓扑优化与响应面法相结合的优化设计方法,对光伏板清扫机器人支撑架进行了轻量化设计,优化后支撑架的质量减小了24.6%,应力下降了1.007MPa;文献[3]针对某商用车前端牵引装置进行了四个方面的结构优化,并计算得到了优化后前端牵引装置的应力分布和位移变化;文献[4]提出了一种约束多目标免疫算法(CMOIA),对六个试验函数和两个桁架结构进行了优化设计,评价了CMOIA的有效性;文献[5]在双向进化结构优化(BESO)策略的基础上,发展了一种拓扑方法,对大型金属成形工艺的预制件进行了优化设计,改善了锻造过程中材料的流动和变形均匀性;文献[6]以优化连接结构的静态和动态性能为目标,采用结构拓扑优化和尺寸优化方法,对某复杂零件进行了优化设计,得到了满足约束条件的结构参数。分析了攀爬清洁机器人的典型工况,根据受力和约束条件建立了底盘受力规律的数学模型,并采用一种拓扑优化与多目标自适应混沌粒子群算法相结合的协同优化设计方法,对底盘结构进行优化设计与研究,得到了满足底盘钢架性能要求的传力路径和特征参数,为清洁机器人的设计提供参考。

2 攀爬清洁机器人作业工况分析与载荷确定

2.1 攀爬清洁机器人组成与工作原理

攀爬清洁机器人的机械部分主要由底盘、行星后轮、清扫机构、变换式轮胎和升降机构组成,如图1所示。底盘为钢架结构,材料为铝合金6061,为整机提供了支撑和机械连接,承载了整机重量。后轮应用了行星轮原理并固定于底盘上,攀爬楼梯时能够翻转以给予动力,清扫时提供支撑力。清扫机构以型材框架为支撑,电机提供动力,带轮传递动力使毛

图1 攀爬清洁机器人结构Fig.1 Structure of Climbing-Cleaning Robot

刷旋转清扫垃圾。变换式轮胎依靠平行四杆机构实现圆轮和爬楼梯轮子之间的转换,以进行楼梯面和平地的清扫作业。同时,巧妙地运用了搭片与圆环之间的导电实现了电力的传输,解决了电线绕轴的问题。升降机构则运用摇杆机构实现清扫机构的上升和下降。

攀爬清洁机器人作业时自动攀爬上楼梯,设置好距离后可自动识别楼梯高度和宽度,并将机械清扫用具贴近清扫面,以实现楼梯清洁。

2.2 作业工况分析

依据对攀爬清洁机器人作业环境和载荷特征的分析,针对底盘的结构优化主要有以下四种工况:θ分别为20°、30°和40°的攀爬清扫状态以及θ=0°的平地清扫状态,分别用工况1、工况2、工况3和工况4表示,如图2所示。其中,θ—攀爬清洁机器人底盘与水平面之间的夹角。

图2 攀爬清洁机器人攀爬和平地清扫作业Fig.2 Working Situations of Climbing-Cleaning Robot

2.3 载荷确定

攀爬清洁机器人的载荷主要为清扫状态下清扫机构重力G2,前部和后部附件重力G4、G1,前轮驱动部分重力G3和扭矩T1,以及前、后轮驱动轴两侧的支撑力 Fx1、Fy1,Fx2、Fy2,Fx3、Fy3,Fx4、Fy4。由结构和受力对称性可知:

图3 攀爬清洁机器人载荷情况Fig.3 Loads of Climbing-Cleaning Robot

将清扫机构重力G2用力F(-Y向)和M(Z向)等效至底盘A点、B点、C点和D点可得:

图3中底盘的主要结构和载荷参数取值,如表1所示。

表1 底盘主要结构及载荷参数表Tab.1 Structural Parameters and Loads of Climbing-Cleaning Robot Chassis

2.4 优化前底盘结构强度分析

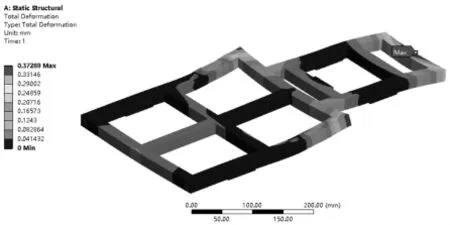

根据攀爬清洁机器人底盘工况与结构尺寸,基于ANSYS有限元分析软件,建立了底盘的有限元分析模型。其中,共有单元285633个,节点1181242个,经过仿真分析得到了优化前底盘在几种典型工况下的最大应力和最大变形,如图4、图5所示。从图4和图5可以看出:优化前底盘的最大应力为65.699MPa,位于清扫机构支撑梁与底盘的连接处。最大变形为0.37289mm,位于底盘前段构件中部。

图4 优化前底盘等效应力分布云图Fig.4 Equivalent Stress Nephogram of Chassis Before Optimization

图5 优化前底盘变形分布云图Fig.5 Deformation Nephogram of Chassis Before Optimization

3 攀爬清洁机器人底盘拓扑优化设计

拓扑优化是优化设计的主要方法,主要集中在以体积、位移、应力等为约束的优化,多用于结构轻量化或性能优化,目前研究较多[7-9]。拓扑优化设计方法包括变密度法、均匀化法和渐进体积法等。由于变密度法的优化设计变量少,计算效率高,因此基于变密度法对四种典型工况下的底盘进行拓扑优化设计,以确定材料分布。

3.1 有限元模型

底盘拓扑优化有限元模型,如图6所示。底盘采用壳单元,材料为铝合金 6061,密度 籽=2.77×10-6kg/mm3,弹性模量 E=71GPa,泊松比μ=0.33,屈服极限σs=175MPa,强度极限σb=250MPa,许用应力[σ]=120MPa。

图6 底盘拓扑优化有限元模型Fig.6 FEM for Topology Optimization of Chassis

3.2 拓扑优化数学模型

根据拓扑优化变密度法的基本思想,材料密度与弹性模量的函数关系表示为:

式中:籽i—第i个单元的相对密度;

P—惩罚因子;

E(籽i)—第i个单元相对密度系数对应的弹性模量;

E0—结构的真实弹性模量。

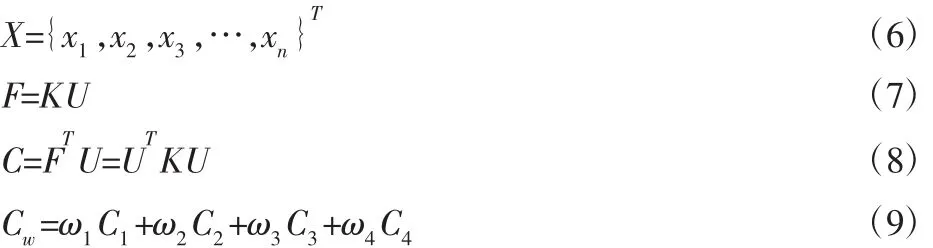

由于底盘优化后稳定性可能不满足要求,导致失稳变形,因此需考虑整体屈服问题,以保证优化后结构的稳定性。在四种典型工况下,以底盘为优化设计区域,以最小柔度、最大应力和相对密度为约束,以体积最小为目标函数,故底盘的优化数学模型可表示为:

约束条件为:

式中:xi—第i个材料单元的相对密度;

C—结构的柔度;

F—载荷矩阵;

U—位移矩阵;

K—整体刚度矩阵;

C棕—结构的加权柔度;

C1、C2、C3、C4—四种典型工况下的结构柔度;

棕1、棕2、棕3、棕4—四种工况下的结构柔度加权因子;

σimax—第i个单元的应力最大值。

3.3 拓扑优化结果

经过迭代计算,得到了的单元密度分布云图,如图7所示。其中,深色区域单元密度为1,即为加筋区域;浅色区域单元密度为0,即为材料可去除区域。

图7 底盘拓扑优化单元密度分布云图Fig.7 Element Density Distribution of Chassis Topology Optimization

根据拓扑优化设计得到的最佳材料分布,同时考虑底盘结构空间约束、可加工性和经济性等,得到了的底盘结构优化方案,如图8所示。

图8 底盘优化设计方案Fig.8 Topology Optimization Scheme of Chassis

4 攀爬清洁机器人底盘钢架理论力学模型

4.1 底盘钢架理论模型

六边形截面梁作为一种新型钢结构构件,具有截面面积小,惯性矩大,抗弯刚度大,承载力高和经济效益显著等优点,已广泛应用于起重运输机械、汽车、建筑等领域。攀爬清洁机器人底盘钢架采用了六边形截面梁替代优化前的空心矩形梁,以保证整机刚度、强度和稳定性的同时,底盘具有较小的自重。底盘钢架截面,如图9所示。底盘整体受力,如图10所示。

底盘钢架各构件截面惯性矩为:

图10 攀爬清洁机器人底盘整体受力Fig.10 Loads of Climbing-Cleaning Robot Chassis

式中:A1、A2—各段构件截面;

x、y—X向和Y向坐标。

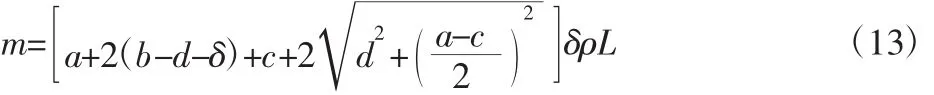

底盘钢架质量为:

式中:L—钢架各段构件长度总和。

4.2 底盘钢架有限元分析

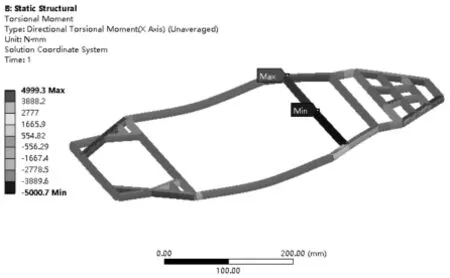

基于ANSYS软件求解器,根据底盘钢架理论模型建立了有限元分析模型,并进行网格划分、边界条件和四种典型工况下载荷的施加。其中,共有单元12480个,节点6258个,针对底盘钢架弯矩、扭矩、剪力和变形的有限元分析结果,如图11~图14所示。

图11 θ=40°时的底盘钢架弯矩分布云图Fig.11 Bending Moment Nephogram of Chassis Steel Framewhen θ=40°

图12 θ=40°时的底盘钢架扭矩分布云图Fig.12 Torque Nephogram of Chassis Steel Frame When θ=40°

图13 θ=40°时的底盘钢架剪力分布云图Fig.13 Shear Nephogram of Chassis Steel Frame When θ=40°

图14 θ=40°时的底盘钢架变形分布云图Fig.14 Deformationof Chassis Steel Frame When θ=40°

由图11~图14可知:底盘钢架的最大弯矩位于钢架AB段中部,最大扭矩位于钢架BC段C结点处,最大剪力位于钢架A′B′段后轮驱动轴轴承座处,最大变形位于G4受力点处。同理可得不同截面尺寸底盘钢架工况1、工况2、工况3和工况4下的弯矩、扭矩、剪力和变形分布,为后续底盘钢架的优化设计提供输入。

4.3 底盘钢架力学模型

定义底盘钢架的最大弯矩为Mmax,最大扭矩为Tmax,最大剪力为Fsmax,最大变形为ωmax,根据材料力学相关理论可得钢架危险截面处的弯曲应力σ和切应力子分别为:

式中:yG—截面质心;Sxmax—截面质心以上的最大静矩。

应用等截面直杆扭转理论计算公式可得:

式中:Φ—扭转应力函数;G—切变模量;K—单位长度扭转角[10]。

对于钢架结构的局部稳定性,弯曲应力、切应力、局部挤压应力单独作用时的临界应力分别为:

式中:χ—板边弹性嵌固系数;

Kσ、Kτ、Kj—局部稳定系数[11]。

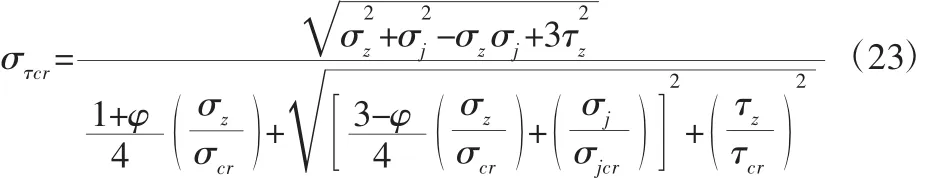

复合临界应力可表示为:

式中:渍—计算区域中央截面两边缘上弯曲应力之比,渍=1[11]。

5 优化算法与底盘钢架优化设计

5.1 多目标自适应混沌粒子群算法

粒子群优化算法具有概念简明、收敛速度快、易于编程实现等特点,在复杂组合优化问题方面得到了广泛的应用。粒子群优化算法速度和位置更新公式如下:

式中:1≤i≤N,1≤d≤D;i—粒子标号;

N—示种群规模;

d—决策变量维度标号;

D—决策变量总维度;

x—粒子位置;

v—速度;

t—进化代数;

pb—粒子个体历史最优位置;

gb—粒子全局历史最优位置;

棕>0—惯性因子;

c1—个体加速因子;

c2—全局加速因子;

r1、r2—[0,1]间的随机数。

粒子群算法中,全局最优粒子决定了整个种群的进化方向,直接影响着优化结果的优劣,而基于混沌序列的动态加权法能够更好地从当前得到的最优解集中选择最优粒子。呈现完全混沌状态,且能得到[0,1]区间上满映射的混沌序列方程为:

式中:z0∈[0,1],且 z0≠0.5。

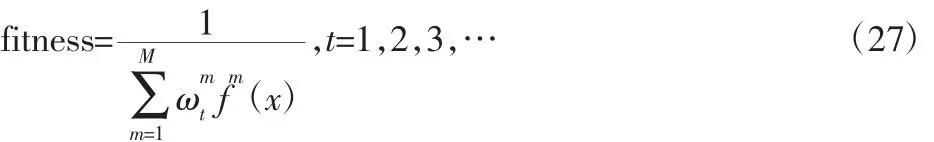

粒子适应度可表示为:

在外部存档策略中采用式(28)中表示的改进拥挤距离计算方法和式(29)中表示的变异方式。

r—[0,1]间均匀分布随机数;

滋—变异分布指数。

在粒子群算法运算初期,为提高算法运行效率,加快种群收敛速度,应适当减小种群变异规模。算法运行后期,应增大变异规模,使种群跳出局部最优,以防止种群收敛速度慢,甚至陷入局部最优,导致算法停滞。在基于外部存档的自适应变异策略中采用了式(30)中表示的方式对变异规模进行调整。

式中:Q(t)—第 t代外部存档变异规模,且需满足 0 5.2.1 目标函数 设计变量为如图9所示的底盘钢架构件截面参数,并作如下定义: 目标函数为底盘钢架质量、最大应力和最大变形达到条件允许范围内的最小值。即: 5.2.2 约束条件 底盘钢架优化设计的约束包括强度约束、刚度约束、局部稳定性约束和必要的钢架构件截面外形边界条件约束。 (1)强度约束 根据强度设计理论,可得强度约束函数为: 式中:[σ]、[τ]—许用正应力和许用切应力。 (2)刚度约束 式中:[棕max]—允许的最大变形;[K]—允许的最大单位长度扭转角。 (3)局部稳定性约束 式中:[στcr]—复合临界应力的许用值。 (4)边界约束 根据六边形截面各参数之间的几何关系,并考虑可制造性和经济性可得到式(40)中的边界条件: 9≤x1≤11,10≤x2≤30,4≤x3≤6,5≤x4≤9,1≤x5≤2 (40) 以底盘钢架质量、应力和变形为目标函数,以强度、刚度、局部稳定性和截面边界条件为约束,采用MATLAB为主控程序,编制多目标自适应混沌粒子群优化算法,将基于ANSYS软件平台得到的底盘钢架结构各典型工况下的最大弯矩、最大扭矩、最大剪力和最大变形作为输入和约束返回给MATLAB优化程序,以此对底盘钢架进行优化设计。设置算法种群规模为100,算法迭代次数设为100,外部存档最大规模为100,收敛稳定性百分比为2%,由此得到了非劣最优解集在目标空间中的分布,如图15所示。前六个Pareto最优解集,如表2所示。 图15 底盘钢架优化的非劣解集分布Fig.15 Non-Inferior Solution Set for Chassis Steel Frame Optimization 表2 底盘钢架优化结果表Tab.2 Resultsof Steel Chassis Optimization 从图15可以看出,基于多目标自适应混沌粒子群算法得到的非劣解集构成了Pareto面,算法搜索取得了很好的效果。由表2可知,底盘钢架的多目标优化问题的各子目标是相互冲突的,即底盘重量、最大应力和最大变形不可能同时达到最优解。对底盘钢架的重量、强度和刚度进行综合权衡和协调,选用解集3,即a=10.05mm,b=26.5mm,c=5.3mm,d=8.8mm,δ=1.2mm,作为底盘钢架优化后的结构参数。优化结果表明,优化后底盘钢架质量下降了54.2%,最大应力下降了17.5%,最大变形下降了28.5%,提高了底盘钢架的刚度、强度和稳定性,减小了整机能源消耗。 另外还发现,优化后底盘钢架的质心位置由原来的(0,0,260.55)前移至(0,0,286.2264),移动了 9.8547%,提高了攀爬清洁机器人的整机稳定性。 对攀爬清洁机器人的组成和工作原理进行了分析,总结和分析了清扫状态下的四种典型工况,确定了受力状态和载荷,并基于ANSYS对优化前的底盘结构进行了结构强度分析。采用拓扑优化算法对底盘进行了优化设计,得到了底盘的最佳传力路径和材料分布,确定了底盘结构优化方案。建立了底盘钢架的理论力学模型,并进行了有限元分析,得到了弯矩、扭矩、剪力和变形的分布。在此基础上,基于ANSYS和MATLAB为平台,利用多目标自适应混沌粒子群算法对底盘钢架结构进行了优化。得到以下结论:(1)总结了攀爬清洁机器人清扫工作的四种典型工况,确定了受力状态和载荷,为结构优化设计提供了输入。(2)采用拓扑优化设计方法,对底盘进行了优化设计,得到了满足传力路径要求的底盘结构方案。(3)基于多目标自适应混沌粒子群算法,针对底盘钢架六边形截面的5个主要参数进行优化。优化结果表明:底盘钢架质量下降了54.2%,最大应力下降了17.5%,最大变形下降了28.5%,底盘质心位置前移了9.8547%,提高了底盘钢架强度,减小了变形,提高了整机稳定性。5.2 目标函数与约束条件

6 底盘钢架优化结果与分析

7 结论