9E型燃气轮机安装调试技术探讨

彭冲

(中电建湖北电力建设有限公司,湖北 武汉 430038)

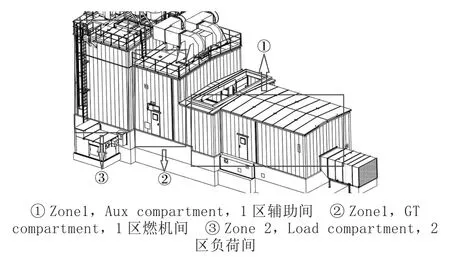

某国Nandipur工程建设规模为1套425MW级燃气-蒸汽联合循环发电机组;这套联合循环机组由3台PG9171E型燃气轮机发电机、3台余热锅炉和1台汽轮发电机构成;1台燃气轮机排出的烟气经旁路烟道进入1台余热锅炉;3台余热锅炉产生的蒸汽单元进入汽机厂房后汇入母管进入1台汽轮机作功。其中3台燃机功率分别为95.4MW(环境温度30℃,HSFO重油基本工况),锅炉与汽轮机机组整体分配功率大约138.9MW。

1 存在问题及现状

本项目燃气轮机发电机组主要由辅机(Auxiliary),燃机(压气机Compressor、燃烧室Combustion chamber、透平Turbine),发电机(Generator)三大部分组成。其中,辅机主要是油系统(轴承润滑油、控制液压油、发电机顶轴油)、相关的启动装置(含盘车电机,启动马达和液力变扭器)和辅助系统(燃油泵、雾化空气压气机等)组成;燃机室由压气机:对进气增压;燃烧室:通过对压气机的压缩空气燃烧加热,增加工质作功;透平:通过膨胀作功,热能转变成机械能;发电机:并网发电,并通过主变压器输送到132kV升压站至全国电网。该项目因巴国政府换届等政治原因被一度搁置。因燃机放置现场达4年之久,露天风吹雨淋,又未进行整体盘动等措施,加之燃机为燃烧重油为原料,导致在安装和调试、并网发电过程中,发生了一系列问题和缺陷,后在我方的努力下,基本解决了各类问题并完成了燃机整套启动并网工作。

2 探讨解决方案

2.1 燃机油循环

燃机油循环是燃机启动点火前的一项重要工作,主要任务是保证燃机主油箱和各类油管道清洁并达到GE公司要求的NAS等级。主要包括润滑油、液压油、顶轴油循环,与汽轮机油系统不同,燃机所有油均为VG32透平油,并都取自于辅机底部油箱。液压油和顶轴油循环与润滑油系统类似,按GE公司的要求,润滑油系统需达到8级,液压油和顶轴油需达到5级,同时含水率小于100ppm。油循环过程中采取的措施主要是断开各轴承进油口,并在回油口处加盲板隔离,启动润滑油泵并增加临时板式滤油机24小时不间断冲洗过滤循环,期间应停泵清理主油箱若干次。每台燃机油循环时间大约20天左右,取样合格,达到了GE的要求。

2.2 CO2喷放试验失败

作为燃机启动前的重点系统,CO2灭火系统需要在罩壳内完成完全喷放试验(full discharge test),以检验罩壳内CO2气体的浓度(见图1CO2气体管道在燃机罩壳内的分布),并同步检验罩壳的严密性,CO2系统的完整性。2013年5月1日12:00启动开始喷放,并记录罩壳内浓度数据,发现各区间浓度不合格。浓度不到标准值的一半,试验完成后我方立即组织人员检查系统。发现末端喷嘴处有少量水溢出,经研究找到了原因。原来CO2管道系统安装完成后按GE的手册要求,管道需要做水压试验,试验压力等于设计压力1.5倍=70bar×1.5=105bar,因水压试验后并未对系统进行彻底吹扫,管道系统中存在一定数量的液体水。当CO2喷放试验时,CO2气体从气瓶中喷出来,此反应为气化反应,反应过程大量吸热,导致整个系统和管道中温度骤降,观察气瓶和管道外壁均有“凝霜”现象,而管道内部因存在残留的水而结冰,堵塞了管道,后续气体不能通过,试验失败。二次试验前我方组织人对整个系统进行了压缩空气吹扫,吹干残留的水分。后试验一次成功,解决了该问题。

图1 CO2气体管道在燃机罩壳内的分布

2.3 燃机雾化空气温度高

某日在点火启动过程中发现,点火后约5分钟,准备并网时候燃机跳机,Mark IV上显示原因是雾化空气温度高。因为雾化空气取自压气机内部并经雾化空气压气机压缩之后在点火喷嘴处与燃油混合,起到了雾化燃油使之燃烧更充分的作用。压气本身温度较高,故系统需要冷却水降温,冷却水系统中有自动调节温控阀VTR2-1。该阀设定值为107±2℃,经检查发现,因项目停工太久,导致该阀门温度控制器失效,无法实现自动调节功能。后手动调节该阀门至正常,解决该问题。

2.4 燃油泵出口旁路门故障导致点火失败

某日3#燃机在启动点火时发现,无论如何努力,总是点火失败,Mark IV显示点火流量大,因点火油量主要由主燃油泵出口旁路门控制,于是开启该阀门至最大值,仍点火失败。查就地后发现,主油泵出口旁路门(VC3)阀杆断裂,失去调节作用。后现场拆卸该阀门,采用加工阀杆并焊接的方式重新装回阀门,并调节行程,再次点火成功。

2.5 重油温度低无法投用

南迪普项目燃机设计燃料为轻、重油两种,一般点火启动并网,至20MW负荷使用轻油,之后逐步切换至重油。因重油黏度较大,冷态情况下基本无法流动,故全场重油输送管道均设计了伴热管道,按GE要求送进燃烧室内的重油温度必须控制在115~121℃,温度区间极小。这就要求在投重油前,先启动重油前置模块(供油泵),采取一边循环一边加热,直至满足GE要求的温度区间。某日系统点火并网一切正常,轻油带负荷的同时,运行也启动了重油系统并投了加热,但加热半小时后检查轻重油切换三通阀(FV358)前温度始终只有40℃,远低于要求的温度,检查系统发现,重油加热器内蒸汽温度已到200℃,加热器出口重油温度也有150℃,后分析原因,可能是重油过滤模块内重油温度较低,造成重油系统无法循环流动,故现有加热只是局部加热。后调整方法,打开重油过滤模块排空门排放,增加系统流动速度,温度逐步回升,并最终达到115℃,圆满解决该问题。

2.6 燃机初次启动振动大

3#燃机首次点火冲转时发现,Max Vib轴承振动较大,尤其时负荷间3#轴承,并有连续不稳定的趋势,最大时达到8~9mm/s,濒临警报值12.7mm/s,对安装单位来说,转动机械的振动和温度时衡量安装好坏的重要指标。半小时后,振动恢复正常,并网后振动维持在3~4mm/s。后分析原因,燃机不同于汽轮机,因燃烧室内最高温度达1200℃,设备受热之后急剧膨胀,所以辅机-燃机,燃机-发电机联轴器都是偏心联接,燃机整体朝辅机膨胀,相应燃机底部前后分别安装有膨胀点和固定点。燃机首次膨胀受阻、不均匀膨胀都会导致剧烈振动。应就地检查膨胀情况,特殊时应调整固定和膨胀点,使燃机自由膨胀后,振动自然恢复正常。

2.7 IGV角度与转速故障

某日2#燃机在点火冲转过程中,发现当转速达到1256r/min时,系统跳闸并发出故障,IGV angel trouble角度故障。经分析发现,IGV角度与转轴转速成一定比例关系,正常条件下当系统转速上升时IGV角度会自动调节并增大,以满足一定的进气要求。但Mark Iv上显示IGV角度已经上升,就地检查发现,实际IGV角度并未增加,但液压油系统完好,IGV执行器也无故障。后经继续检查发现IGV执行器90TV-1上电磁阀线圈烧毁,导致液压油系统无法正常控制,IGV角度无法调节,更换该线圈后解决该问题。

3 结语

通过不段的分析实践并总结,圆满解决了该9E型燃机安装和调试过程中出现的各种问题,最终实现了燃机并网发电及可靠性运行。