重型柴油机EGR支架的轻量化改进研究*

解卫华,洪 洋,赵国江

(1.台州科技职业学院 汽车与信息工程学院,浙江 台州 318020;2.浙江邦得利环保科技股份有限公司,浙江 台州 317000)

0 引 言

为了满足严格的排放法规,重型柴油机普遍采用EGR(废气再循环)技术,可有效降低NOx排放。文献[1]研究了气体流速对废气再循环(EGR)冷却器微粒污染的影响;严永华[2]对EGR的耐高温性以及高低压控制策略进行了研究;文献[3]对EGR效率对部分负荷预混低温燃烧影响进行了分析。

重型柴油机EGR支架需要较高的强度,以满足柴油机工况要求。同时,为了降低运营成本,重型柴油机EGR支架需要进行轻量化设计。

国内外学者对于汽车零部件的轻量化进行了广泛研究。何海涛等[4]基于整体车架模态分析了悬置支架,并进行了优化设计;袁廷辉[5]采用多目标优化方法对汽车尾门进行了优化设计;国外企业对汽车下摆臂进行了形状优化分析[6];吴成平等[7]对新能源汽车3种前舱支架设计方案进行了对比分析;廖君[8]对电动轿车车身进行了轻量化优化[9],分析了弯曲和扭转情况下优化变量的灵敏度;朱国华[10]对电动车复合材料车身骨架进行了多尺度分析;王登峰[11]对轿车悬架进行了多目标轻量化优化。

本文将以某重型柴油机EGR支架为研究对象,使用有限元分析的方法,对EGR整体模态与高加速度下的应力情况进行分析,并对EGR支架进行轻量化设计,以降低支架局部应力,提升EGR整体模态。

1 原EGR支架与轻量化要求

本文所研究的某重型柴油机排量13 L,最高转速2 200 r/min,为直列六缸四冲程发动机,搭载的EGR如图1所示。

图1 某重型柴油机EGR

EGR由冷却器、支架、卡箍组成,冷却器总长761 mm,芯体使用18根高换热率的板翅式冷却管,冷却器充满水时总质量为12.5 kg,支架总质量为3.1 kg,卡箍厚度为2 mm,EGR整体质量约16 kg。

根据该重型柴油机的转速、冲程、缸数及材料的相关属性,轻量化改进要求如下:

(1)EGR整体质量小于15 kg;

(2)EGR一阶模态避开110±20%Hz,其余各阶大于250 Hz;

(3)在XYZ三向28G加速度下EGR支架的最大应力≤152 MPa。

2 有限元分析与结果

2.1 有限元分析

根据该重型柴油机EGR几何模型,笔者使用ANSA软件进行网格划分,对卡箍进行简化处理,使用壳单元进行网格划分,同时将冷却器假设成实体,质量平均分布,与支架一起使用四面体风格进行划分,有限元网格模型网格数约7.6×105。

将EGR有限元网格导入ABAQUS,在冷却器、支架、卡箍两两之间设置绑定约束,完全固定支架的8个螺栓孔,设置4个分析步,分别求解EGR整体模态、XYZ三向在28G重力加速度下的应力分布,其中,Y向为重力方向。

EGR支架材料为压铸铝合金ADC12,密度为2 820 kg/m3,泊松比为0.33,弹性模量为70 GPa。

2.2 分析结果

该柴油机EGR整体模态分析结果如表1所示。

表1 EGR整体模态分析结果

由表1中可知:EGR整体一阶模态为100 Hz,位于(110±20%)Hz以内,易与发动机发生共振,不满足设计要求。

一阶模态振型以X轴为中心轴前后摆动,EGR支架未能充分限制EGR整体摆动,如图2所示。

图2 EGR整体一阶模态

重型柴油机在物流运输过程中,路况复杂,加速度较高,需要进行XYZ三向加速度应力分析。

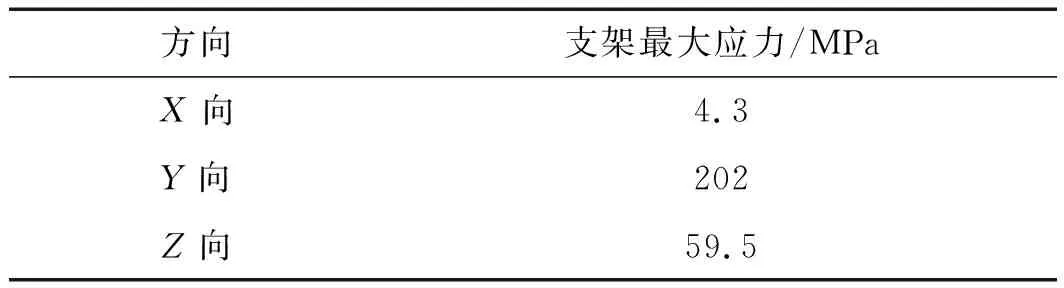

本研究分别分析XYZ三向在28G加速度下的应力情况,其中Y向为重力方向,分析结果如表2所示。

表2 高加速度下支架最大应力

根据JIS H 5302-2000《铝合金压铸件》,压铸铝合金ADC12抗拉强度为228 MPa,安全系数取1.5,最大应力应小于152 MPa。

由表2可知:在三向28G加速度下,支架最大应力为在202 MPa,超过设计要求,最大应力发生在Y向28G加速度下螺栓位处,如图3箭头所示。

图3 Y向28G加速度下应力云图

3 EGR支架轻量化改进

根据原支架分析结果和设计要求,确定EGR支架轻量化改进目标如下:

(1)将EGR原支架质量从3.1 kg减少到小于2.1 kg;

(2)将EGR整体一阶模态从100 Hz提升到大于(110+20%)Hz,即132 Hz;

(3)在Y向28G加速度下EGR支架最大应力从202 MPa降至小于152 MPa。

为了达到以上轻量化改进目标,结合分析EGR整体模态与三向高加速度下分析结果,EGR支架轻量化改进如下:

(1)由于刚度贡献大的支架底板与加强筯刚度不足,同时加强筯距固定螺栓孔距离较远,EGR支架未能充分限制EGR前后摆动,故将支架底板和加强筋进行加厚,从原来8 mm增加到11 mm,并调整加强筋位置到螺旋孔处;

(2)Y向28G加速度下螺栓位处应力普遍大于135 MPa,应力最大为202 MPa,超过设计要求,因此本研究在螺栓孔加凸台,增加螺栓孔整体受力面积,减少在支架螺栓处的局部应力;

(3)原支架底板在各加强筋之间应力值均小于50 MPa,远低于设计要求152 MPa,刚度贡献小,属于冗余部分,可进行去除,从而降低无效重量;

(4)支架侧板处与EGR之间的接触面积较大,导致侧板应力均小于50 MPa,可进行部分去除,故将支架侧板进行减薄,从原来8 mm减少至3 mm。

根据以上EGR整体模态振型,与针对高加速度下的局部应力分析,本文对原EGR支架进行轻量化改进。

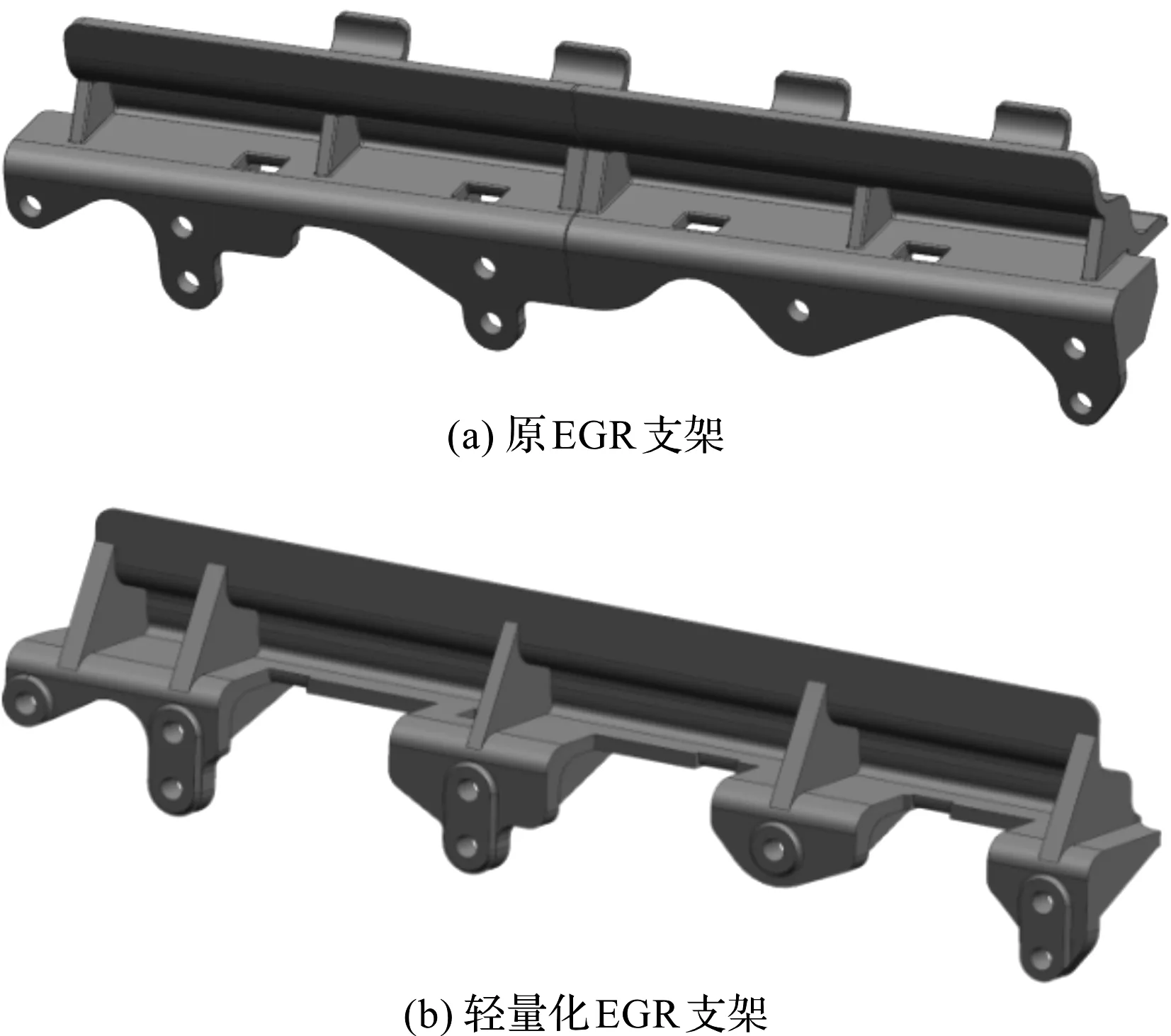

改进前后的重型柴油机EGR支架如图4所示。

图4 重型柴油机EGR支架模型

轻量化改进后,EGR支架质量从3.1 kg减少到2.0 kg,支架质量下降35.5%;EGR整体质量从16 kg减少到14.9 kg,质量减少6.9%。由此可见,EGR轻量化效果明显[12]。

4 轻量化方案评估

4.1 EGR整体模态

本文对EGR支架轻量化方案进行网格划分,网格类型与原方案一致,网格数约为6.9×105,使用相同的约束与边界进行有限元分析。

有限元分析得到轻量化EGR整体模态结果如表3所示。

表3 轻量化EGR整体模态结果

由表3可知:轻量化改进后,EGR整体一阶模态可达143 Hz,一阶模态提升43%,满足避开(110±20%)Hz的设计要求;其余各阶模态均有一定幅度的提升。

EGR整体一阶模态的振型仍为沿X轴摆动,如图5所示。

4.2 高加速度应力分析

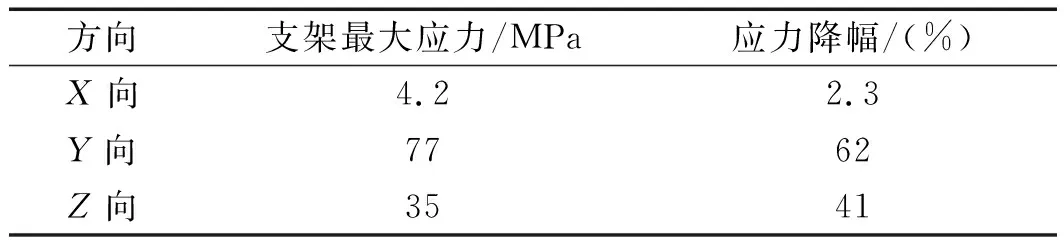

在三向28G加速度下,轻量化改进后EGR支架的最大应力如表4所示。

图5 EGR整体一阶模态

表4 高加速度下轻量化支架最大应力

方向支架最大应力/MPa应力降幅/(%)X向4.22.3Y向7762Z向3541

由表4中可知:轻量化EGR支架应力最大值仍发生在Y向,最大值为77 MPa,较同一工况下原EGR支架的202 MPa减少了62%;Y轴向刚度增加明显,在X向和Z向的最大应力分别减少2.3%和41%。以上均满足安全系数为1.5时,最大应力小于152 MPa的设计要求。

Y轴28G加速度下应力云图如图6所示。

图6 Y轴28G加速度下应力云图

Y向最大应力发生位置与原方案一致,如图6箭头所示。

本文根据EGR支架轻量化方案制做了样件,样件顺利通过发动机台架耐久试验与实际装车路试。

5 结束语

本文采用有限元方法,分析了某重型柴油机EGR整体模态和XYZ三向高加速度下支架应力情况,并对

支架进行了轻量化改进;根据分析结果对支架刚度贡献大处进行了局部加强与调整,从而对支架进行了轻量化改进。

研究结果表明:支架改进方案较原方案质量下降35.5%,EGR整体模态上升43%;高加速度下的最大应力下降62%。可见,EGR支架轻量化效果明显,达到了设计要求;并且样件也顺利通过了相关试验。