基于ESO的轧机单辊传动系统负荷平衡控制研究*

张瑞成,赵 铭

(华北理工大学 电气工程学院,河北 唐山 063210)

0 引 言

轧钢机是板带材产品的重要生产设备。为了满足工艺要求,获得大压下量、高轧制力以及更好的产量效益,两台直流电机分别拖动上、下轧辊的轧辊单独传动方式逐渐被采用,这种传动方式提高了电机的传动功率与传动效率。但是在实际轧制钢铁过程中,由于传动系统上、下电机的实际参数不完全一致、带钢与轧辊之间出现相对滑动等问题,导致上、下轧辊的线速度很难保持一致,严重影响带钢的质量与设备的安全运行。

为了使轧机单辊传动系统中的多台电机具有良好的速度同步性能,学者们进行了深入研究。文献[1]采用交叉耦合结构,将两个电机转速作为控制器的输入,通过转速补偿对电机转速进行了调节,实现了两个电机之间的同步控制;文献[2]引入了主从同步控制结构,电枢电流作为控制器的输入量,实现了立辊轧机交流异步电机的速度同步和转矩同步;文献[3]采用交叉耦合同步控制结构与PI控制器组成同步控制系统,实现了上、下辊负荷的平衡调节。

上述文献虽然实现了轧机电机速度同步,但是存在很多缺陷,譬如:由于轧制过程是动态的,而且输入量精度不够高,容易产生比较大的误差;在钢铁轧制时,轧辊的实际负载量是不断变化的,造成电机速度波动较大,进而导致电机的负荷平衡调节效果不佳。

针对上述问题,研究人员设计了扩张状态观测(ESO)。近年来ESO技术广泛应用于工程实践中。文献[4]针对传统永磁同步电机滑模控制系统存在抖振以及抗扰动鲁棒性差的问题,设计了基于ESO的永磁同步电机自抗扰无源控制方法。通过实验验证了该控制方法能够缩短转速的响应时间,对外部引起的扰动具有较强的鲁棒性能。文献[5]提出了一种自适应扩张状态观测器,其AESO可以准确估计系统的状态和受到的干扰,消除高增益线性扩张状态观测器固有的峰化现象,简化了AESO理论分析难度,降低了其工程应用门槛。

为了保证上、下电机输出力矩相等[6-7],本研究首先设计扩张状态观测器对轧机系统的外部干扰和未知动态进行估计,并且在控制器中进行扰动补偿以抵消不确定性与外部扰动对系统带来的影响[8],然后将单神经元自适应PID[9-10]作为负荷平衡控制器的控制算法。

1 轧机单辊传动系统机电模型

以上辊直流拖动电机通过连接轴连接轧辊为例,笔者将连接轴看作刚性连接,建立轧机单辊传动系统机电模型,其微分方程为:

(1)

式中:id—电机的电枢电流;U—控制电机输入电压;ωm—电机机械角速度;B—粘性摩擦系数;Cm—电机转矩系数;J—电机和负载折合到电机轴上的转动惯量;Jm—电机转动惯量;JL—负载转动惯量;R—电机电枢回路总电阻;L—电机电枢回路总电感;Te—电机的电磁转矩;TL—电机的负载转矩。

对式(1)进行拉普拉斯变换,求出相应的传递函数,并推导出直流电机模型结构图,如图1所示。

图1 直流电机模型结构图

2 负荷平衡控制系统结构

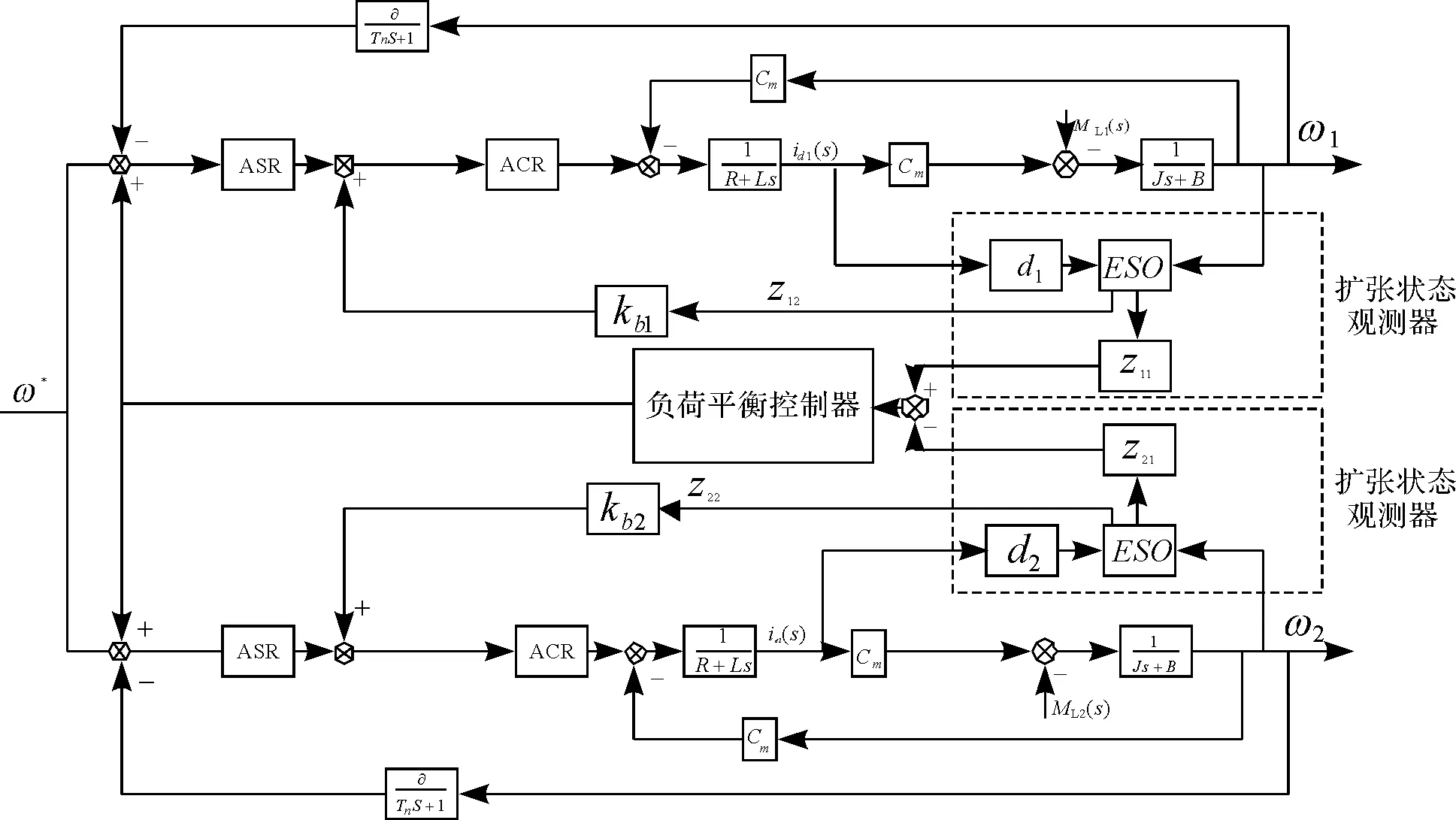

负荷平衡控制器可以解释为控制上、下工作辊相同时刻输出相等的转矩,控制系统结构图如图2所示。

图2 控制系统结构图

为了达到稳定的动态性能和结构上灵活性的目的,上、下两台电机采用交叉耦合结构来驱动轧辊。ESO的输出z11和z21经过负荷平衡控制器调节后跟踪拖动电机转速ω*,改善电机的同步效果。

本研究将当前给定速度与负荷平衡控制器的输出量作为附加速度的设定值,该设定值分别作为上、下轧辊速度调节器的输入量,满足了速度调节器输出的速度相等,进而实现了上、下轧辊的负荷平衡。

3 扩张状态观测器设计

扩张状态观测器(ESO)可以仅根据系统的输入和输出,对系统状态和综合扰动进行观测。通过ESO的扰动补偿作用,可以将被控对象等效为纯积分串联环节,系统的抗扰动性能得到了加强[11-12]。

在各种控制方法中,用ESO重构无法测量的状态,如负载力矩、连接轴力矩、轧辊转速等,实现轧机主传动系统的状态反馈控制,可以较好地抑制轧制负荷外扰引起的动态速降[13]。由式(1)可得:

(2)

由式(2)可得:h(t)包括摩擦阻尼、负载转矩、惯量扰动与误差造成的扰动。将h(t)观测出并将其补偿到控制器后,电机的调速系统可以近似看作一阶积分型系统。观测器的表达式如下所示:

(3)

式中:p—扩张状态观测器的极点;z1—ωm的估计值;z2—综合扰动h(t)的估计值。

扩张状态观测器的原理图如图2所示,两台电机采用交叉耦合结构,每台电机各设置一个扩张状态观测器。系统中将每台电机的速度ω和电流id作为ESO的输入,观测器输出两个变量,其中输出综合扰动估计量z12与z22跟踪综合扰动h(t),通过ESO观测出来的h(t)经过补偿系数Kb1和Kb2后引入电机控制信号的输入端,用来改善电机的同步效果。ESO输出z11和z21经过负荷平衡控制器调节后跟踪拖动电机转速ω*,实现了电机的负荷平衡控制。

4 神经网络负荷平衡控制器设计

人工神经网络是一种多输入单输出的非线性单元[14-15],可以通过改变突触权值来自学习。

单神经元自适应PID工作原理如图3所示。

图3 单神经元自适应PID工作原理

神经元输入:

(4)

神经元特性:

(5)

式中:Δu(k)—神经元在k时刻输出的增量;Ku—神经元的比例系数;ωi(k)—神经元在k时刻的权值;xi(k)—神经元在k时刻对应的输入值;ηi—神经元学习率。

对应的目标函数为:

(6)

神经元权值的调整用pi(k)来完成,即:

ωi(k+1)=ωi(k)+ηipi(k)

(7)

联想式学习策略为:

pi(k)=z(k)u(k)xi(k),

z(k)=e(k)=r(k)-y(k)

(8)

式中:z(k)—教师信号;xi(k)—当前误差信号。

该学习策略采用监督学习,即作用于神经元的教师信号z(k)可以控制环境信息。

目标函数的偏导数按如下方式推导:

(9)

学习算法为:

wi(k+1)=wi(k)+ηiKu(k)e(k)u(k)xi(k)

(10)

神经元学习率ηi的取值要适中,太大容易造成神经元调节器超调,太小会增加神经元调节器的调节时间。Ku的非线性变换修正方法为:

(11)

式中:Ku0—神经元比例系数稳态初值;ε—调整系数,一般为Ku0的1/10。

系统的稳定性、准确性与快速性取决于Ku的大小,因此根据要求选取一个合适的Ku值很重要。

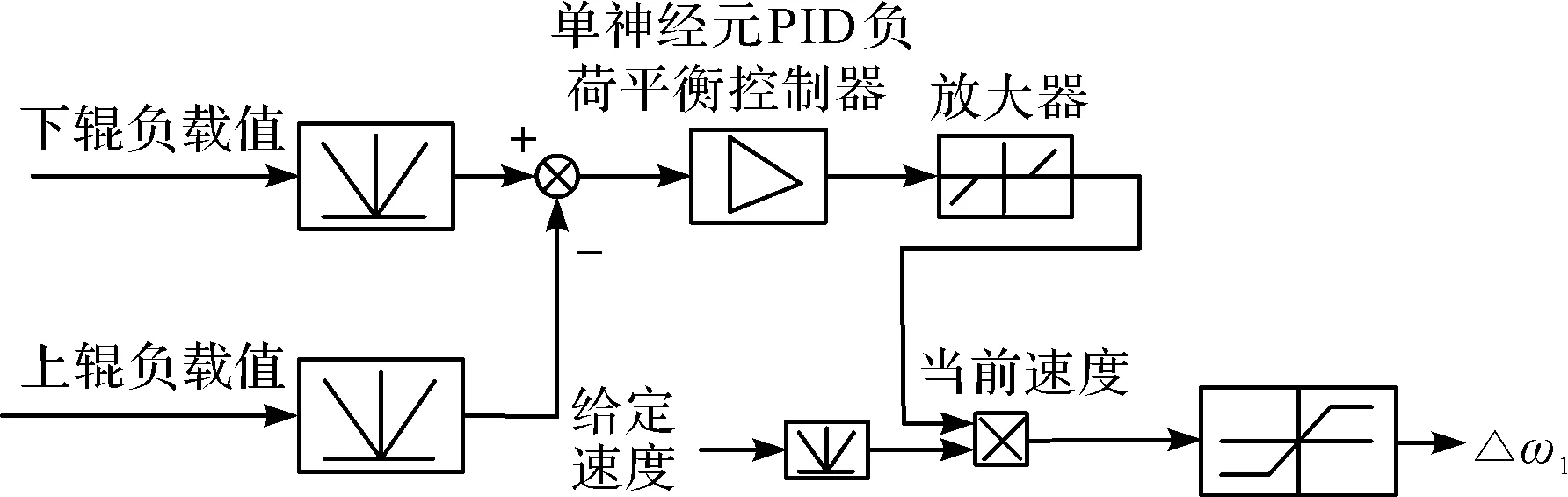

本研究把扩张状态观测器所观测到的上、下轧辊的实际负载力矩值作为负荷平衡控制器的输入参数,当观测值的绝对值之差小于额定转矩的3%时,不进行负荷平衡调节;当两者之差大于3%时,就要进行附加转速调节。

负荷平衡调节原理图如图4所示。

图4 负荷平衡调节器原理图

5 数值仿真与结果分析

5.1 实验参数

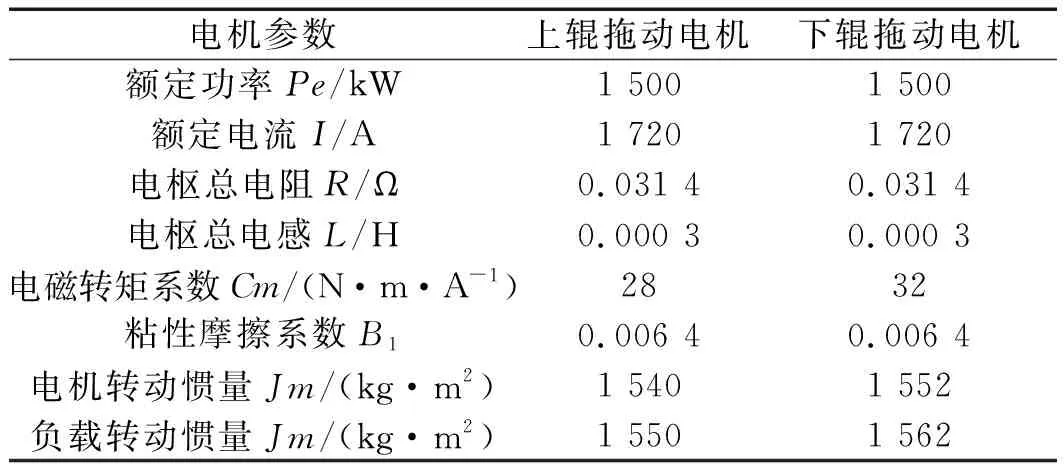

在轧机单辊传动刚性连接系统中,上、下两辊直流电机型号相同,其电机参数如表1所示。

表1 上、下拖动电机参数

两台直流电机的给定参考速度ω*=23.7 rad/s。单神经元自适应PID可调参数有5个,分别为学习率ηP、ηI、ηD,神经元比例系数Ku和神经元权值ωi(k)。参数分别为,学习率:ηP=0.5、ηI=0.033、ηD=0;神经元比例系数Ku=20;权值:ω1=0.7、ω2=0.02、ω3=0。

5.2 仿真及结果分析

文献[3]采用交叉耦合同步控制结构与PI控制器组成同步控制系统,电机电枢电流作为负荷平衡控制器的输入量,实现了上、下辊负荷平衡调节,把该同步控制系统设为系统a。以系统a为基础,引入扩张状态观测器,设为系统b。

5.2.1 轧机空载运行仿真

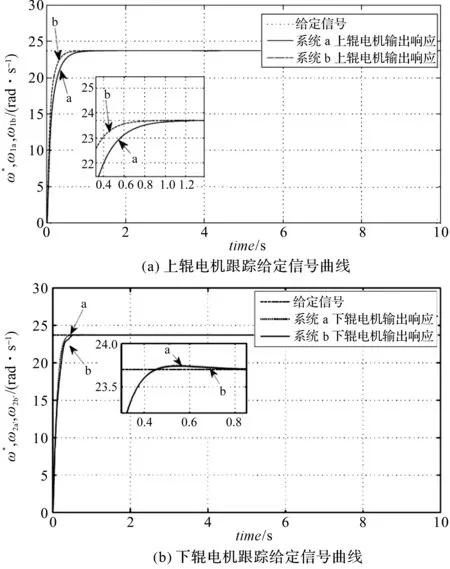

使轧机单辊传动系统上、下两个电机空载运行10 s,仿真结果如图5所示。

图5 轧机空载运行仿真结果

根据图5可得:(1)在电机启动阶段,系统a电机上升时间比较慢,上辊电机与下辊电机到达稳定速度23.7 rad/s响应时间分别为1.719 s和1.457 s,系统b相应所需时间分别为1.455 s和1.231 s;两个系统到达稳态平均所需时间分别为1.587 s和1.344 s,系统b较系统a响应时间缩短了15.31%;

(2)在0~4 s期间,系统a的同步误差达到0.000 3 rad/s所需的时间为1.736 s;系统b引入扩张状态观测器后,达到0.000 3 rad/s所需的时间为1.453 s,之后稳定在0.000 3 rad/s以下;

(3)在轧机空载运行中,系统b的同步误差到达稳态所需时间较系统a缩短了0.283 s,上、下轧辊电机跟踪给定信号强,动态性能更好,同步控制精度更高。

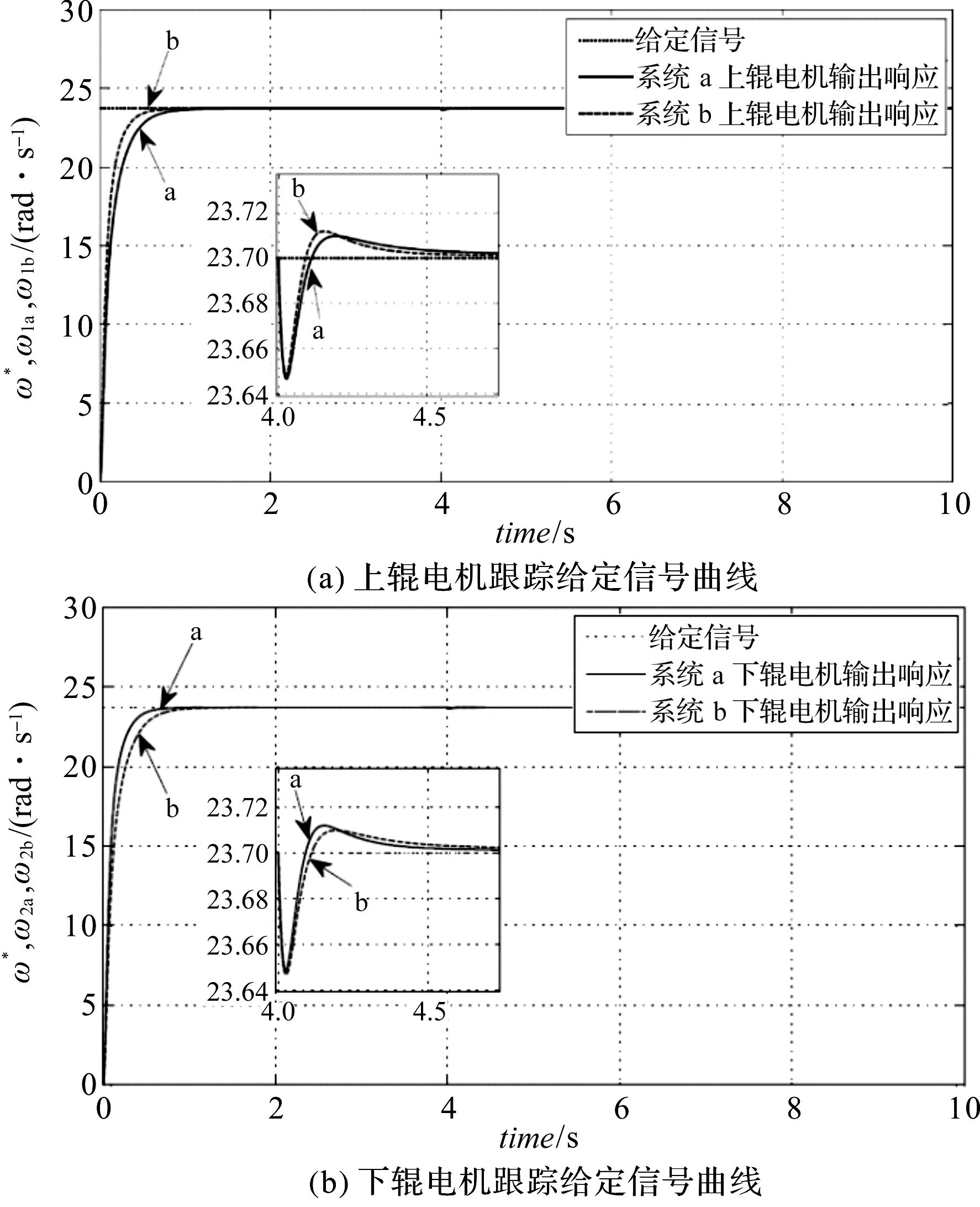

5.2.2 轧制扰动仿真

本研究在4 s~7 s对单辊轧机上下两台电机输出端分别施加F=500 N的扰动,轧制时间为3 s,7 s末轧制结束。

仿真结果如图6所示。

图6 轧机轧制钢材仿真结果

由图6可得:(1)4 s时对轧机加入扰动后,系统a、b产生明显动态速降,当速度达到最小值后,开始上升;系统a、b上辊电机速度的最小值分别为23.653 rad/s和23.657 rad/s,相应的下辊电机速度的最小值分别为23.658 rad/s和23.649 rad/s;

(2)4 s受到轧制扰动后,系统a的速度同步误差的绝对值开始增大,同步性能开始变差,在4 s~4.5 s内速度同步误差为-0.242 3 rad/s;系统b引入扩张状态观测器后,同步误差峰值为-0.053 7 rad/s,系统b速度同步误差峰值的绝对值较系统a减小了78%,同步性能明显好于系统a没有扩张状态观测器的情况;

(3)轧机空载运行时,系统a与系统b的电机都有着良好的同步性能;轧制期间,扩张状态观测器的引入增强了系统b的抗干扰能力,并且系统b较系统a有着更好的同步性能。

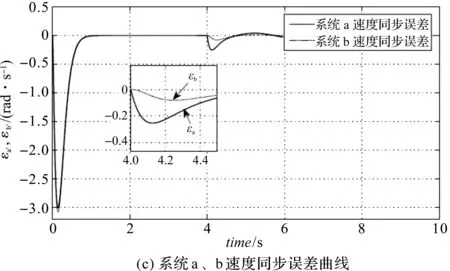

5.2.3 额定轧制力仿真

本研究使轧机单辊传动系统上、下两个电机在额定轧制力条件下运行15 s,3 s给电机输出端加一个F=500 N的扰动,仿真结果如图7所示。

图7 系统a、b负载突变时电机转速响应曲线

图7中:上、下两台电机以23.7 rad/s转速运行,3 s时负载突变,两电机的转速迅速变大,达到同步的响应时间需要4.2 s,同步效果较差;上、下两台电机以23.7 rad/s转速运行,两电机达到同步的时间为1.2 s,较没有扩张状态观测器的响应时间缩短了71.4%。

由此可得,采用扩张状态观测器观测量的差值作为负荷平衡控制器的输入量,能改善电机的同步性能,降低电机同步误差的响应时间。

6 实际应用效果

以某轧钢厂的轧机设备为例,双电机同步控制系统采用本文的控制方法,将西门子6RA70系列直流调速器作为驱动装置,控制系统采用西门子PLC-700,INTOUCH作为系统的上位机。

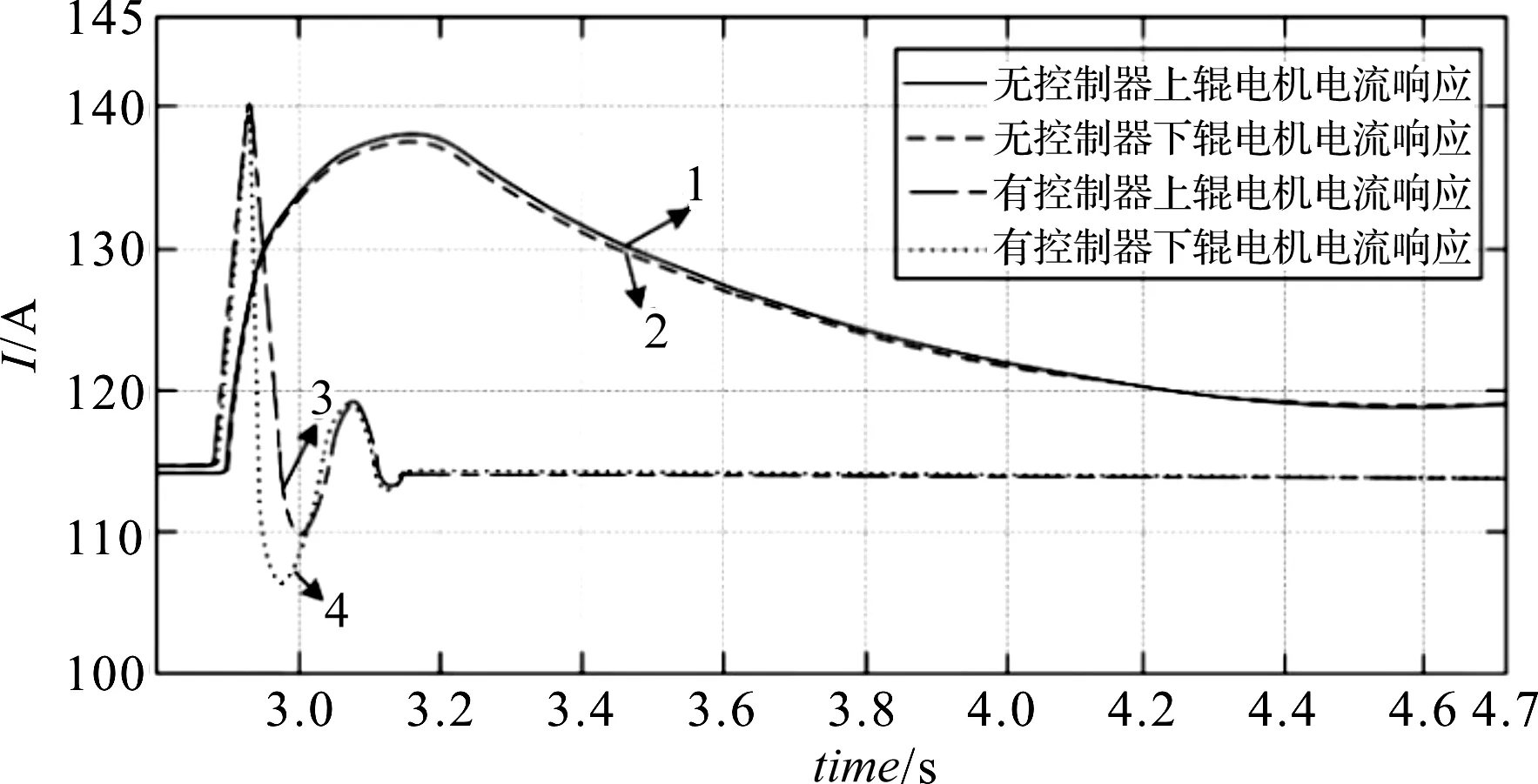

对系统a、b分别进行实验,得到的调节电流曲线对比如图8所示。

图8 调节电流曲线对比

图8中:控制系统没有负荷平衡控制器调节时,在2 s系统受到轧制扰动时上、下辊电流产生较大波动,基本上可以保持同步,但回到稳定的时间比较长;将负荷平衡调节器放入系统中,在受到轧制扰动时能很快回到稳定状态,但会产生一定的振荡。

有无负荷平衡平衡控制器负载突变时电机转速响应曲线如图9所示。

图9 有无负荷平衡控制器负载突变时电机转速响应曲线

图9中:两电机未受到扰动时,速度稳定在23.7 rad/s,在3.8 s系统受到轧制扰动时,两电机均产生较大速降,其中,无负荷时两电机速度、转矩偏差较大,同步效果较差,达到速度同步的响应时间为2.4 s;而有负荷时上、下两电机1.3 s能够达到较好的同步效果,缩短了1.1 s。

本文设计的负荷平衡控制器在实际应用与仿真得到的结果大致相同,同步性能提高,不同之处是抗干扰能力比较弱。

7 结束语

本研究针对轧机单辊传动系统中电机同步控制性能较差的问题,设计了ESO与负荷平衡控制器相结合的控制策略。结论如下:

(1)不依赖于系统模型具体参数,仅根据系统的输入和输出,ESO就能够对系统状态和综合扰动进行观测,并将综合扰动和电机转速的估计值进行前馈补偿;

(2)引入ESO的负荷平衡控制器,针对复杂的轧机主传动系统有着更好的控制效果和抗扰动能力。在轧机空载运行阶段,电机到达稳定速度23.7 rad/s的响应时间缩短了15.31%,两电机的同步误差到达稳态所需时间缩短了0.823 s;在轧机轧制钢材阶段,同步误差绝对值最大值减小了78%;在额定轧制力阶段,两电机达到同步的时间缩短了71.4%,同步性能得到了有效改善,保证了轧辊出力均衡。

[编辑:李 辉]

本文引用格式:

张瑞成,赵 铭.基于ESO的轧机单辊传动系统负荷平衡控制研究[J].机电工程,2020,37(3):315-320.

ZHANG Rui-cheng, ZHAO Ming. Load balance control of rolling mill single roller transmission system based on extended state observer[J].Journal of Mechanical & Electrical Engineering, 2020,37(3):315-320.