工作面运输平巷超前支护技术优化研究

姜明伟 王子君 戴星航 陈忠越

(辽宁石油化工大学矿业工程学院,辽宁省抚顺市,113001)

采煤工作面运输平巷担负着工作面煤炭运输、通风、行人等重要任务,因此保证工作面运输平巷的支护效果对工作面安全高效开采尤为重要,工作面运输平巷的稳定性是工作面安全高效开采的前提。随着采煤工作面的推进,工作面围岩稳定结构遭到破坏,巷道围岩应力重新分布,在工作面前方的一定区域内形成超前支承压力[1-3]。工作面前方的运输平巷处于超前支承压力辐射范围内[4],加之上覆岩层自重应力的影响,工作面运输平巷会出现顶板下沉量过大、片帮等问题,严重影响了工作面正常开采。

在使用迈步式液压支架之前,工作面运输平巷多采用锚杆、锚索、单体液压支柱配合金属铰接顶梁支护方式[5]。20世纪90年代初,兖矿集团设计并开发出了履带式超前支架[6];2014年,卢进南等为解决超前支护问题,设计了液压迈步式超前支护装备[7]。目前,巷道超前支护支架主要是液压支架为基础的四连杆机构和移动的单元循环式超前支架两大类[8-9]。考虑到迈步式超前支护液压支架在煤矿应用已经相当广泛,但很少有学者分析迈步式液压支架与单体液压支柱支护在控制巷道围岩变形上的差异,因此本文就迈步式超前支护液压支架与单体液压支柱支护效果进行对比分析,用巷道围岩变形量和顶板位移速率两个主要参数的数值模拟结果为两种超前支护方式选择提供定量依据。

1 工作面运输平巷变形机理

工作面运输平巷变形主要有3种影响因素。

(1)倾斜方向应力集中。当运输平巷临近采空区时,由于上一个工作面开采形成采空区,下一工作面的运输平巷正处于上一工作面开采形成的倾斜应力集中范围内,导致平巷压力增大。

(2)运输平巷掘进本身影响。随着巷道掘进,原本稳定的应力场被破坏,应力重新分布,在一定范围内巷道的应力集中增大,巷道产生变形。

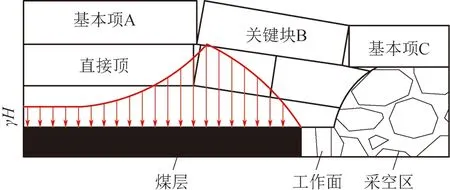

(3)工作面开采的二次采动影响。随着工作面向前推进,上覆基本顶出现离层、断裂、整体下沉,工作面支架受力增大形成老顶初次来压,直接顶悬露一定程度后开始发生断裂并垮落[10],形成周期来压,如图1所示。由关键层理论[11-12]分析可知:支架的工作状态对顶板支护效果有较大的影响,当支架梁产生大的弯曲时,梁与顶板的接触点到梁端的距离增大,此时容易发生冒顶事故。由于形成的是半拱形结构,工作面一侧的运输平巷正处于这一影响范围内,所以工作面运输平巷前方一定区域内将承受很大的应力,这时运输平巷承受应力迅速增大,导致顶板下沉、两帮片帮,严重影响工作面的正常开采。

图1 采动支承压力分布图

2 数值模拟与模拟结果分析

2.1 工程背景

山西煤炭运销集团四通煤业有限公司北二采区205工作面主采2#煤层,煤层倾角3°~7°,平均倾角5°,埋深600 m,煤层平均厚度3.2 m,其硬度f=2~3。直接顶为泥岩,平均厚度5 m;老顶为细砂岩,平均厚度19.2 m;直接底板为中砂岩,比较坚硬,平均厚度4.8 m。205工作面为综采工作面,采用走向长壁后退式采煤法。

2.2 数值模型的建立

建立工作面运输平巷数值模型,X方向为40 m,Y方向为100 m,Z方向为40 m,运输平巷宽度为4 m,高3.2 m。平巷右侧留20 m保护煤柱,平巷全长32 m,采空区8 m,模拟自重应力为15 MPa,具体模拟参数如表1所示,模型采用库伦-摩尔模型计算[13]。

表1 模型参数

巷道两帮各打3根锚杆,顶板5根锚杆,锚杆长度2 m,锚杆间距为0.8 m,顶板有1排锚索,锚索长度为8 m,锚索间距0.8 m。

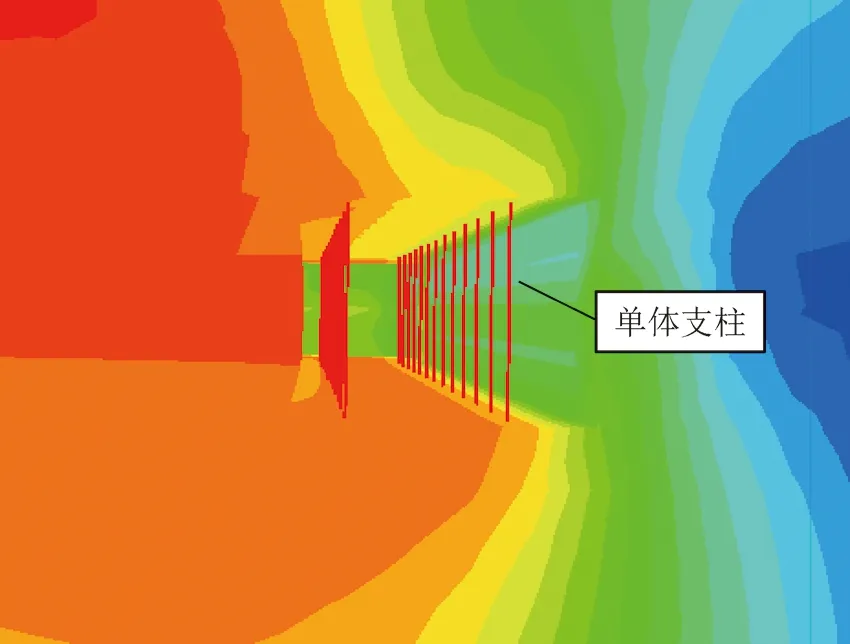

(1)方案一:采用单体液压支柱支护,整条巷道放置2排单体液压支柱,2排支柱分别距煤壁0.8 m,支柱间距为1 m,利用桩单元模拟单体液压支柱,模拟状况如图2所示。

图2 单体支柱数值模拟

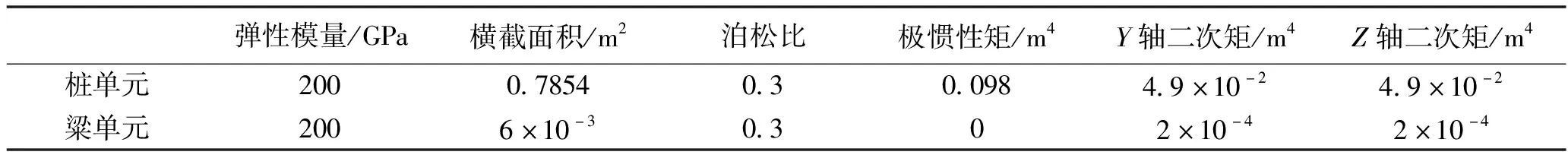

(2)方案二:采用迈步式超前支护液压支架支护,整条巷道放置3组迈步式超前支护液压支架,前后两组支架距离为2 m,支架一侧留0.8 m行人通道,用桩单元和梁单元模拟迈步式液压支架的顶梁和立柱,模拟状况如图3所示。桩单元和梁单元力学参数如表2所示。

为体现模拟开挖过程与实际生产的一致性,对工作面开采进行分步模拟,工作面每向前开挖1.6 m,在模型中运行5000步,每次开挖后给采空区赋内聚力较小的模型参数,共开挖20次。

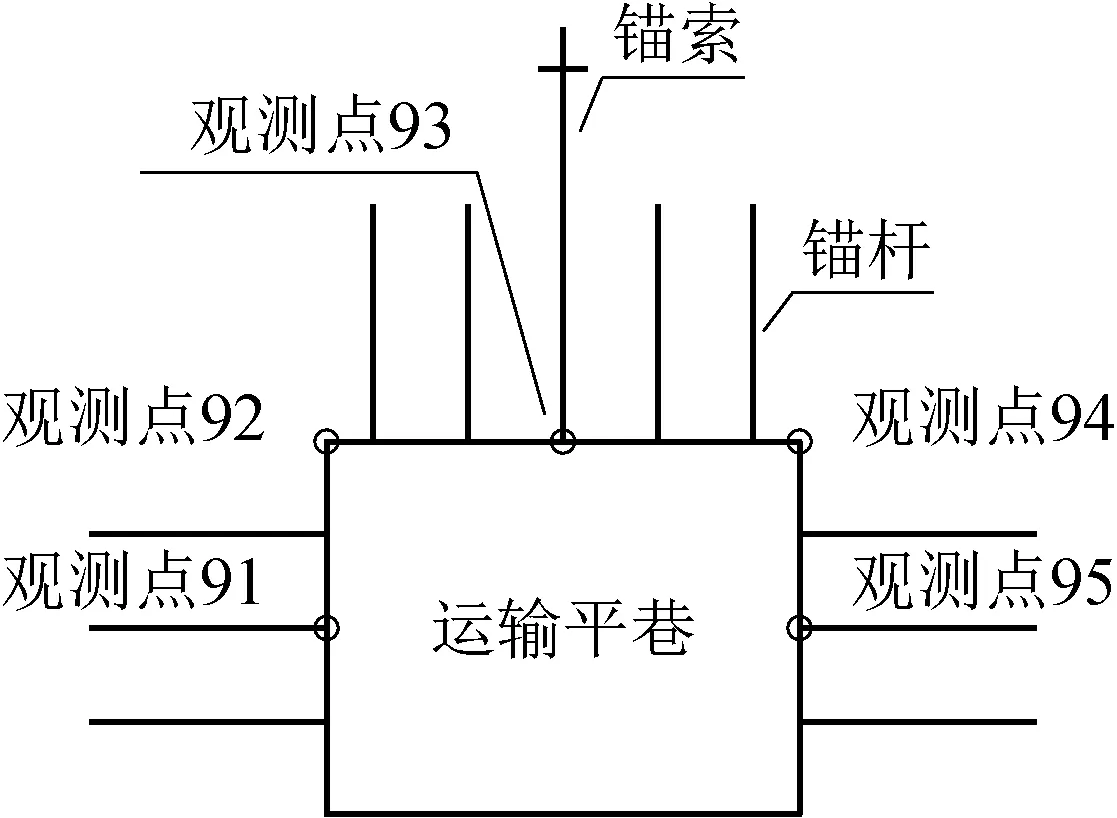

在进行两种支护方式模拟时,在工作面运输平巷距离工作面30 m处设置观测断面,每个观测断面取5个代表性的观测点,观测点具体位置如图4所示。

图3 迈步式支架数值模拟

表2 桩单元和梁单元力学参数

工作面每向前推进1.6 m计算一次巷道位移,分别记录工作面距观测点30 m、25 m、20 m、15 m、10 m时观测点位移变化情况。

图4 数据采集点位置

2.3 巷道围岩变形量分析

利用前述的数值模型模拟205工作面采动对工作面运输平巷变形量的影响,两种支护方式在不同位置巷道变形量如图5所示,可以看出:

(1)两种支护方式巷道位移曲线都呈单峰值状态,即在巷道中间位置变形量最大,两角点次之,两帮变形量最小。由于靠近煤壁一侧巷道受采动影响较大,因此靠近煤壁一侧角点和腰线处位移要略大于远离煤壁一侧;

(2)随着开采位置逐渐靠近观测点,巷道整体位移量也逐渐变大,在开采到观测点附近时,两种支护方式位移量都达到峰值;

图5 巷道围岩形变量对比

(3)无论工作面开采至任何位置,迈步式液压支架的支护效果都明显好于单体液压支柱,不同位置最大位移差值见表3。从表3可以看出,使用迈步式液压支架和单体液压支柱开采至不同位置最大位移量差值分别为70.4 mm、87.6 mm、111 mm、116.2 mm、197 mm,平均值为116.4 mm,因此采用迈步式液压支架支护时的围岩控制效果远优于单体液压支柱支护。

表3 不同位置最大位移差值

2.4 巷道围岩变形速率分析

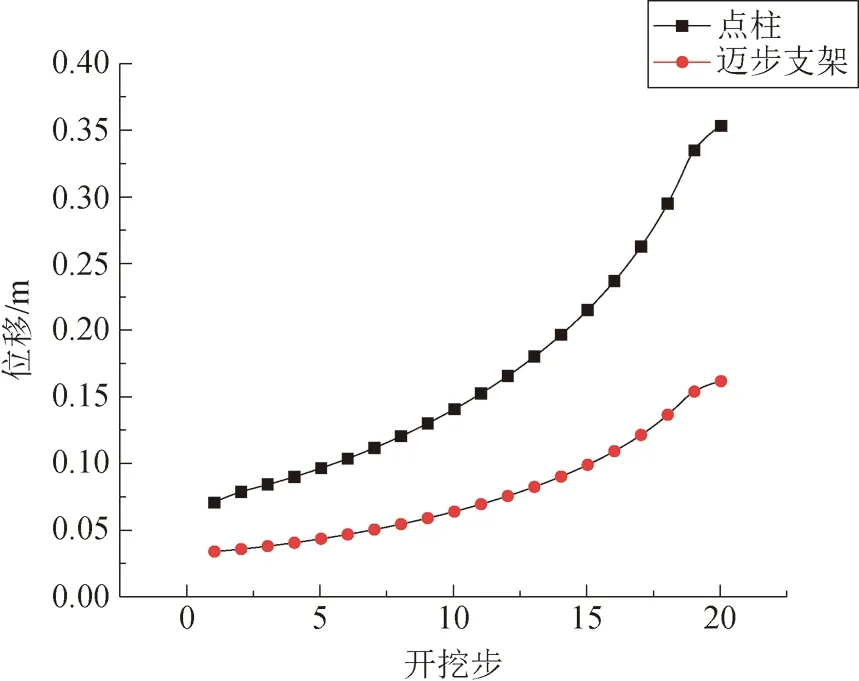

巷道的位移速率是影响巷道变形的一个重要指标,在短时间内形成有效的支护可以大大减少巷道变形量,使巷道保持稳定状态。巷道围岩变形速率模拟结果如图6所示。

图6 两种支护方式下巷道位移速率对比

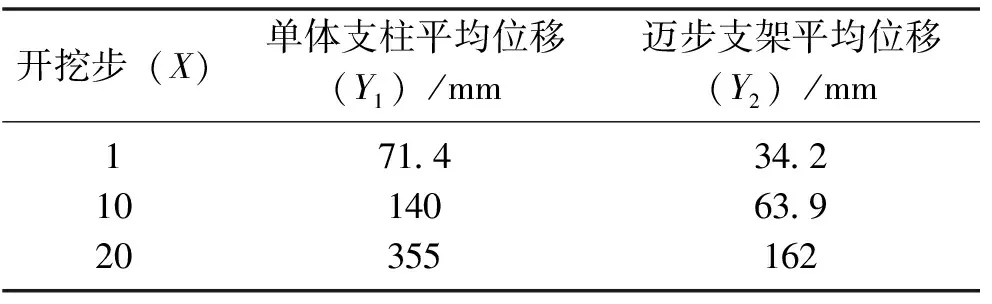

由图6可以看出,随着工作面的推进,受采动影响条件下两种支护方式的巷道围岩变形速率都呈上升趋势,但采用迈步式支架支护方式要明显小于单体液压支柱支护。为进一步研究迈步式液压支架与单体液压支柱对巷道支护的位移速率,将位移曲线近似看成抛物线,考虑到样本较少,可能存在偶然性,进行多次模拟并对各点取平均值,以保证参数的准确性,利用抛物线起点、中点、终点数值进行计算,各点取平均值如表4所示。

表4 两种支护方式平均位移

由表4数据计算得到单体液压支柱支护表达式为:

Y1=0.73X2-0.4X+71.07

(1)

迈步式液压支架支护表达式为:

Y2=0.34X2-0.44X+34.31

(2)

式(1)和式(2)二次函数的一般表达式为:

Y=AX2+BX+C

(3)

由式(3)的基本性质可知,A决定了抛物线的开口方向和开口大小,根据计算公式可知A1/A2=2.15,因此使用单体液压支柱支护巷道时的变形速率明显高于迈步式液压支架支护的变形速率,是迈步式液压支架的2倍左右。迈步式液压支架能有效控制巷道的位移变化,降低巷道围岩的变形速率。

3 结论

(1)受工作面采动影响,工作面运输平巷应力重新分布,在距工作面30 m范围内,随着开采的不断推进,工作面运输平巷变形量逐渐增大,并且巷道中间位置变形量最大,靠近煤壁一侧巷道变形量略大于远离煤壁一侧的变形量。

(2)数值模拟结果表明,工作面运输平巷采用迈步式液压支架进行超前支护的支护效果明显优于单体液压支柱,顶板最大位移量平均相差116.4 mm。

(3)工作面运输平巷采用单体液压支柱进行超前支护,巷道围岩变形速率是迈步式液压支架支护时的2倍左右,迈步式液压支架能在短时间内有效的控制巷道的变形,迈步式液压支架更加适合工作面运输平巷的超前支护。