降低SH753型烘梗丝机梗丝损耗

曾桔林 马昌磊 沈霖旺 马凯伦 张碧昕

摘 要:本文论述了梗丝干燥设备SH753型烘梗丝机在玉溪卷烟廠制丝二车间的使用状况,梗丝损耗情况,进出料气锁密封调节板与梗丝损耗的关系, 进出料气锁密封调节板改进等方面的内容。

关键词:SH753型烘梗丝机;梗丝损耗; 气锁密封

一、现状

梗丝是烟丝的重要组成部分,制梗丝更是卷烟生产的核心流程之一。烟梗加工的目的主要在于提高烟叶原料的利用率,减少浪费,降低生产成本,发挥梗丝较强的支撑作用,增加烟丝的填充能力和燃吸时的空气透过量,达到降低消耗、提高烟支燃烧性的目的。SH753型燃油塔式烘丝机是梗丝膨胀设备,用于在线梗丝的干燥定型,并达到其膨胀的目的。该设备是利用气流干燥原理来加工梗丝,以实现梗丝的在线膨胀,使处理后的叶丝水份满足卷烟工艺要求。该种型号的产品在国内尚属第一次使用,原厂设计与实际使用存在一定的缺陷,梗丝损耗大是较为突出的问题之一,查阅资料发现国内尚无类似问题的解决方法。

二、存在问题

根据SH753烘梗丝机的工作原理和结构形式,废料主要由旋风分离器四联除尘盒废料、风选箱废料、设备内废料、除尘房废料四个部分组成。通过调查研究发现,梗丝干燥工序产生的梗丝损耗约为1.12%,其中四联除尘废料主要是灰尘和碎末,占7.6%;风选箱废料主要是梗块,占85.0%;设备内废料主要是黑焦梗丝,占5.3%;除尘房废料主要是灰尘和碎末,占2.1%。风选箱处的梗块废料最多,占总消耗的85.0%(约25.5Kg/批次),是梗丝损耗的主要原因。

深入调查发现,气锁密封间隙大是造成梗丝结块的根本原因,调查结果如下:

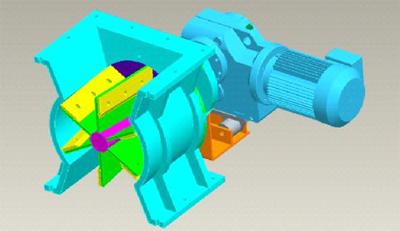

气锁结构如图1,烘梗丝机进出料气锁均采用铜质调节板来实现密封,保证进出料的同时防止高温工艺气体外蹿。调节板安装在气锁转子叶片上,与壳体间隙要求为1.0—1.2mm。根据设备定期维护要求,气锁叶片与壳体间隙每月进行一次检查和调整。

调查结果:

1.在严格执行设备维护要求的情况下,月检周期内气锁间隙满足技术要求。

2.在气锁密封与壳体之间夹杂较多梗丝块。

结论:当前气锁间隙(1.0—1.2mm)不能满足实际生产需求,容易造成梗丝结块。

三、解决方案

针对上述气锁间隙满足技术要求仍造成梗丝结块问题,提出两种解决方案:

方案一:调节铜质调节板,减小间隙

制丝车间切梗丝宽度工艺要求为0.12mm,若要减少梗丝结块现象,气锁间隙应小于0.12mm。SH753烘梗丝机进出料气锁采用铜质调节板来实现密封,由于制造工艺和装配工艺的局限性,无法达到理论同轴度和圆柱度,加之高温高湿的使用工况,当间隙低于1.0mm会导致调节板与壳体内壁产生局部摩擦,造成电机负荷增大、噪音增大、使用寿命降低等问题,因此调整间隙使其小于0.12mm不具有可行性。

方案二:更换调节板材质,实现贴合密封

根据生产工艺和使用工况,将调节板由原来的铜质材料改为一种机械性能好、密封性好、热形变小、耐水性强、使用寿命长的软质耐磨材料,并将其间隙调整至最小,在实现密封同时,减少梗丝结块,该方案具有可行性。

选取方案二进行实验:

实验步骤:

1.选择耐磨软质材料作为调节板安装到转子叶片上,使其在轴向、径向均与壳体内壁贴合到位,实现零间隙密封。

2.启动设备,观察设备运转情况。

3.随机抽查若干批次梗丝,测量梗丝结块重量。

实验结果:

1.设备运行情况:设备运转正常无噪声,驱动电机负载正常。

2.梗丝结块现象:梗块重量平均值为0.9Kg,相比改进前的25.5Kg有显著降低,梗丝损耗由1.12%降至0.18%。

四、结论与运用

实验结果表面,更换铜质调节板为软质耐磨材料,并调整1.0—1.2mm间隙至零间隙,可有效改善梗丝结块现象,降低梗丝损耗。将此次改进持续运用,跟踪完善并制订定期保养计划,可节约经济成本约123601元/年。

参考文献:

[1]《SH753型燃油(气)塔式烘丝机使用说明书》.中国:秦皇岛烟草机械有限责任公司,2012.

[2]《玉溪卷烟厂制丝二车间制梗丝线工艺标准》.Q/YNZY.J02.10292.5.Y.02-2017.