烧结机混料自动加水控制系统设计与应用

范永坤

(河钢宣钢公司计控中心,张家口 075100)

0 引言

一些钢厂工艺中的烧结混料加水控制还是由工人根据经验(化验)值手动调节,这种方法不能保证混合水分含量的稳定,主要是不能及时解决由于混合料的矿种变化、配比变化、气候变化、温度变化等因素造成的水分扰动。混合料水分含量的合理控制能改善混料层透气性,提高烧结矿产量、质量,降低能耗。

1 设计背景及总体思路

烧结矿的生产工艺是铁前生产中的重要环节,烧结混料的水分不仅影响垂直烧结速度还影响烧结矿的成品率,返矿率和转鼓系数。水分过低,虽然烧结速度快但成品率低,返矿量大,转鼓指数下降。水分过高,精粉等容易粘在矿槽影响混合料均匀性,造成烧结速度慢,生产率低,各种能耗增加。混合料水分含量的合理控制能改善混料层透气性,提高烧结矿产量、质量,降低能耗。

2 技术方案

2.1 工艺生产对水分的影响

一是烧结混合料配比、混运矿换堆对测量精度的影响;二是除尘灰等亲水性物料含量对混合料整体水份的影响;三是生石灰等反应性物料含量对混合料整体水份的影响;四是热返矿温度及含量对混合料整体水份的影响。

根据生产需求配方,制定出不同配方的加水反馈数学模型,克服因物料、配比变化带来的水分扰动。

2.2 设备影响因素

(1)烧结混合料在线水份检测设备的选型及标定方法直接影响含水量测量,烧结机选用NDC公司MM710系列在线红外水分检测仪,仪器出厂前已经作过全量程线性化,但是可能需要进行修正值精调,使水分仪的测量与宣钢烧结标准方法和测量工位相匹配。该检测仪探头安装、与探头内部快速标定程序的调校都对测量值准确性有直接影响。

(2)烧结混合料水分检测难点。原料加工混合中,我们需要在精确计算的情况下计算出需要加水的量,通过混合一段的工艺过程实现初步混合,初步加水,粗放控制加水量,一定要保证加水量略低于目标值百分之四左右或者接近百分之二左右,在这一段工艺上完成初步的加水,如果加水量达到了目标值二段就不加水,如果这一工段加水量不足我们在这一段自动计算加水量通过控制阀门开度,根据流量计算出加水量确保二段精细控制部分能否实现目标水分值。皮带上料堆混合的不均匀,每种原料的含水量不同,混合后很难测量出平均含水量,所以对于含水量的平均值的测量得准确度是实现自动加水控制系统的前提。市面上测量水分的主流仪器主要有:红外线水分仪、中子水分计、微波水分仪。为了稳定准确的测量烧结混合料水分,我们分析了宣钢360烧结混料现状和各种分析仪优缺点,选定水分仪。

红外线水分仪的工作原理是通过光线反射来测量受料堆的厚度影响较大,还受光照强度,灰尘含量能见度的影响较大。因为宣钢3#360烧结机现场光线照明情况易导致红外线测量不准,将其排除在外。

选定微波水分仪,因其不受被测物料重量,密度和厚度的影响,高精度,高重复性,非接触式测量,不影响物料的运输。操作安全,不含放射性源,微波信号仅限于天线之间,强度低于普通的手机的这些特点,最终烧结水分检测选用了微波水分仪。微波法被认为是最准确和可靠的在线水分测量方法。与红外法比较,微波法有以下的优点:

(1)红外法只能测量物料表面湿度,微波法可测量全部物料的湿度。

(2)颜色的微小变化会显著地影响红外法的测量结果,而微波法不会受颜色的影响。

(3)红外法测量结果受光照强度的影响,而微波法不会受光照强度颜色的影响。

(4)在恶劣的工业环境里,红外测量的镜头积尘积土会影响测量,微波法在恶劣的工业环境里使用不会影响测量。

2.3 烧结混合料水分控制难点

(1)由于混合机前的混合料是分层叠加,经过多条皮带倒腾后不均匀,无法准确检测混合机前的水分值,所以只能采用凭经验预估。

(2)由于混合机滞料时间长,一般控制方式无法控制。

(3)现有的烧结混合料水分检测仪只能检测烧结混合料的相对水分值,准确测量难度巨大。

(4)烧结工艺线路长复杂,混合料品种多样,成份配比复杂难以保证稳定不变。

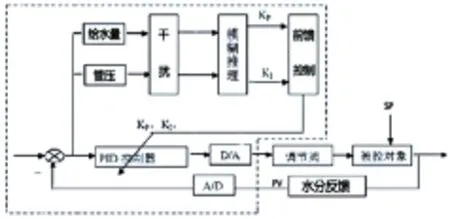

2.4 自动控制系统工作原理

混合料在皮带上初步混合后经过工艺一段,我们成为一混段,在一混段段前加装微波水分析仪,初步测量混料含水量,然后根据目标含水量计算出需要加水的量,通过电动调节阀调节开度,结合电磁流量计计算出流量实际加水量,一混段后加装微波水分析仪,测量出一混后水分含量,经过控制器PID1来计算出是否符合目标加水量,根据差值判断是否需要在二混段来进行自动加水。如果一混控制就能实现我们的目标值,二混段就不再加水,如果一混段没有实现目标水分值我们就要在二混段通过控制器PID2来进行反馈控制加水,加水的依据为一混段后水分含量,和二混段水分含量反馈值,通过设置限连锁控制,来确保系统的稳定性。

图1

原料水分:烧结机前皮带上烧结料的水分量。目标水分用SM:根据工艺要求设定的烧结料的最终达到的水分值。

水分测量值PN:由微波水分测量仪测量出的第一段工艺出口水分含量。

需要加水量QQ:电动调节阀结合电磁流量计计算出加水量。

应加水量QU表示,由建设的模型根据料配比来计算出来的数据。

来料水分计算PS1:通过手动操作使系统后,所得出的具体数据计算出烧结料的原始含水量。

计算应加水公式:QY=W(SP-PS1)/100

来料水分值计算:当QY=QM时,PS0=SP-(QM/W)*100

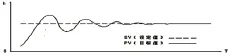

当系统投入自动调节模式后如图2趋势:

图2

3 结束语

烧结矿加水量自动控制在全国烧结行业依然处在探索和完善阶段,宣钢公司自主研发的烧结自动加水控制系统已进入试运行阶段。自动加水系统投入运行后,保证了混合水分含量的稳定,及时调整由于混合料的矿种变化、配比变化、气候变化、温度变化等因素造成的水分扰动,使得烧结矿混合料水分稳定,达到了提高烧结矿产量、质量,降低能耗的目的。