吉恩镍业冶炼厂提高转炉炉寿的几项措施

赵 云, 司俊起, 王传强

(吉恩镍业股份有限公司 生产技术部, 吉林 磐石 132311)

吉恩镍业冶炼厂吹炼车间共有三台30 t卧式转炉,采用一开两备生产模式,自2009年吉恩镍业冶炼厂投产后,吹炼车间转炉炉寿一直处于较低水平,其大修后平均炉寿为83炉次,小修后平均炉寿为24炉次,造成修炉工作频繁进行,严重时极易造成“丢炉”情况发生。炉寿低不仅造成了频繁修炉,还使得生产成本居高不下,转炉产量也受到了很大影响。

为了解决这一问题,吉恩镍业冶炼厂经过调查分析后,从生产操作、炉体砌筑、温度监测等方面入手,解决了影响转炉炉寿的关键因素,使转炉炉寿得到进一步提高。

1 吉恩镍业冶炼厂转炉改造前生产情况

吉恩镍业冶炼厂吹炼车间共有3台30 t卧式转炉,尺寸为φ2.7 m×6.0 m,生产采用一开两备生产模式,转炉日作业炉次为3炉次/d,送风时率为75%,送风量15 000 Nm3/h,转炉风眼数量20个,风眼中心距170 mm,炉口尺寸1.36 m×1.05 m,吹炼温度1 200~1 250 ℃,主要设备技术参数见表1。

吉恩镍业冶炼厂于2009年开始试生产,并于2010年达产,吹炼转炉基本炉寿为大修后83炉次左右,小修后24炉次左右,转炉炉寿偏低,吨镍耐火材料消耗居高不下,严重影响了生产成本,而且砌筑劳动强度较大,还时常存在“丢炉”危险。

表1 转炉主要技术参数

2 影响转炉炉寿的主要因素及改进措施

2.1 影响转炉炉寿的主要因素

根据查阅资料及现场实际情况研究判断,转炉炉寿不仅取决于低冰镍品位、送风强度、操作温度等工艺参数,也和熔剂质量、生产工艺条件、砌炉和烘炉的质量关系密切,还和操作水平、管理水平有关[1-5]。

2.2 改进措施

2.2.1 改变冷料加入方式,以减少大量冷料同时投入炉内对砌体的冲击

转炉造渣、冰镍富集反应是放热反应,为有效调控转炉炉内温度,炉长在生产操作过程中要根据不同情况加入含镍冷料来控制炉内反应温度。冷料的加入方式为将冷料通过装载机装入冷料斗内,由行车吊起从炉口直接投入炉内。每斗冷料重量在3 t左右,为10~40 cm不等的块状物料。投入过程中会造成对炉口及炉内耐火材料不同程度的机械冲击。

为解决这一问题,将原有转炉炉上备用石英料仓改造为冷料加入装置,将冷料进行集中破碎,使其达到10 cm左右均匀块状料吊运至冷料仓内以备使用,从而达到均匀追加冷料控制炉温,避免大量冷料同时投入炉内对砌体造成机械冲击。

2.2.2 增加转炉测温点及烟气测温点,以达到更好的吹炼温度控制

增加转炉及烟气测温点,及时监测吹炼温度,为转炉操作提供准确温度数据,以更好地实现吹炼温度控制,减少炉温过高对耐火材料的影响。根据炼铜厂经验定期绘制耐火材料消耗和炉温曲线图,在确保转炉正常生产情况下,准确控制炉温。

2.2.3 改变砌筑方法,延缓炉内冰镍熔体对耐火材料的侵蚀

原有璇胎法砌筑,炉衬易出现通缝及错台的现象。将原有的璇胎法砌筑改为丝杠法砌筑,砌筑后炉内砖缝错落有致,避免了之前砌筑后炉内耐火材料存在大量通缝的现象,延缓了炉内冰镍熔体对耐火材料的侵蚀速度。

2.2.4 改变风眼区砌筑方法,加强风眼底座维护

1)提高风眼区耐火材料砌筑后的一体性,延缓熔体对耐火材料的侵蚀速度。转炉吹炼过程中,随着炉内耐火材料厚度的降低,采用干法砌筑的风眼处极易出现风口座与炉体间隙处渗镍现象,造成风管烧毁,风眼“死眼”,最终导致送风量不足,影响正常生产。改为湿法砌筑后,经过高温烘炉,风眼区耐火材料一体性更好,风管和砖缝间隙更小,大大降低了风口座与炉体间隙渗镍情况的发生。

2)加强出炉后风眼底座维护,延长炉衬寿命。在生产过程中风眼底座在频繁的捅风眼操作过程中易出现松动情况,一旦风眼底座松动摇晃便会破坏转炉内部风眼砖结构,影响风眼区耐火材料使用寿命。所以,出炉后,应规定操作人员在下一吹炼周期开始前对20个风眼底座进行仔细检查并紧固,以避免风眼区耐火材料由于风眼底座松动造成的过早损坏。

2.2.5 在炉口内侧焊接护套,延缓炉口冲击破损

转炉炉口为金属铸件,由于热熔体冲刷等原因,在生产过程中易出现烧损残缺、变形等情况。上、下炉口砖体砌筑后便易出现耐火材料掉落,炉口排渣、排镍过程中涮漏现象,严重影响转炉炉寿。转炉砌筑过程中,在炉口上、下两侧焊接钢板,固定内部耐火材料,并在吹炼初期熔体温度低时形成喷溅挂渣,以保护炉口附近耐火材料,避免由于炉口掉砖影响整体炉寿。

2.2.6 改变烘炉方法,提高烘炉质量

对原有烘炉油枪进行改造,改变油枪配风方式,使油枪喷入炉内火焰长度得到延长,从而达到炉内耐材均匀受热的目的。

每次修炉后控制烘炉操作,严格执行耐火材料升温烘炉制度,依次使用木材、煤、焦炭、柴油等对炉体进行烘烤,并在每个阶段实时监测烘炉温度,保证升温速度、保证恒温时间,以此来满足耐火材料的脱水、升温过程,使耐火材料合理膨胀,达到使用要求,并在生产使用前转动炉体,以检查是否出现耐火材料“抽签”脱落情况,以保证使用前最后一道检验合格。具体砌筑后升温曲线见图1,升温曲线说明如下所述。

图1 转炉砌筑后升温曲线

1)砌筑完成后,以37 ℃/h的升温速度进行升温,直至升到300 ℃为止。升温时间8 h,之后恒温12 h,以达到脱除游离水的目的。

2)再以25 ℃/h的升温速度进行升温,直至升到450 ℃为止。升温时间6 h,之后恒温8 h,以达到脱除结晶水的目的。

3)再以25 ℃/h的升温速度进行升温, 直至升到650 ℃为止。之后恒温6 h,以达到脱除残余水的目的。

4)再以30 ℃/h的升温速度进行升温,直至升到750 ℃为止,之后进行恒温8 h。

5)再以16 ℃/h的升温速度进行升温,直至升到950 ℃为止,之后进行恒温12 h。经过12个h恒温之后,再进行升温至1 000 ℃,此时转炉具备吹炼生产条件,符合进料要求。

2.2.7 合理控制进料量,避免高料面操作

转炉吹炼过程中,如果长期处于高料面操作,炉口附近炉肩部位便始终处于高温熔体冲刷状态,由于炉肩部位不在液面以下,所以整个区域耐火材料消耗速度将大于其他部位,影响了整体炉寿情况。为了避免这一情况发生,应合理控制进料量,大修后转炉在进料量达到7包或7包以上时,必须在吹炼中途达到吹炼终点时出一次炉,将炉内产品全部排出或部分排出,之后再进料生产,以控制料面、保护耐火材料。

2.2.8 严格控制石英石加入量,减少转炉渣对耐火材料的侵蚀

吉恩镍业冶炼厂转炉炉衬使用电熔再结合镁铬砖,属于碱性耐火材料。转炉吹炼过程中使用石英石作为熔剂与铁反应进行造渣操作,生成FeO·SiO2(酸性)。具体反应见式(1)、式(2)。

2FeS+3O2=2FeO+2SO2

(1)

2FeO+SiO2=2FeO·SiO2

(2)

吹炼造渣产生的酸性炉渣对镁质耐火材料有一定的侵蚀作用,并且转炉渣中含硅量越高对耐火材料的侵蚀越严重。所以应严格控制转炉渣含硅量,在确保吹炼渣型的前提下,尽可能降低渣含硅,减少对耐火材料的侵蚀。吉恩镍业冶炼厂转炉吹炼作业渣含硅控制在22%左右。

3 改造后效果

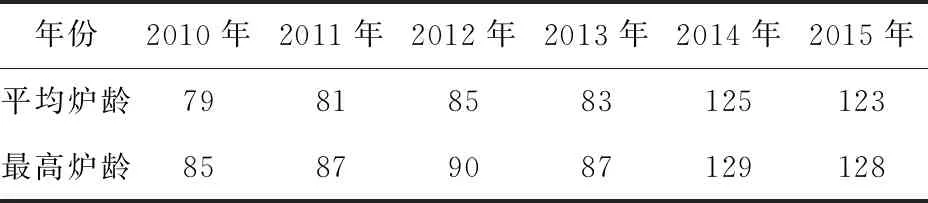

3.1 炉寿指标

2014年吉恩镍业冶炼厂优化生产组织,改变砌筑工艺,经过大修后,平均炉寿由原来的83炉次提高到125炉次,减少了砌筑次数,降低了劳动强度,并降低了生产成本。2010~2015年平均炉寿指标见表2。

表2 吉恩镍业冶炼厂2010~2015年平均炉寿指标

3.2 经济效益核算

按年生产周期11个月计算,共计生产990炉次(每天3炉次)。改造之前平均炉寿83炉次,需要大修11.93次,改造之后,平均炉寿达到125炉次,需要大修7.92次,年减少大修4次。耐火材料一项年节约成本:80 t(耐火材料)/次×4次/年×0.9万元/吨=288万元/年。

改造后,不仅耐火材料费用降低,而且由于减少了维修,人工费用方面也大幅度降低,有效降低了吨镍生产成本。

4 结语

实践证明,通过一系列改造措施后,转炉炉寿得到了大幅度提升,不仅降低了生产成本,还降低了工人劳动强度,节约劳动力,给生产组织安排提供了有力保障,为公司创造了可观的经济效益。