Hf对ODS-FeCrAl合金微观组织及性能的影响

吴飒建,李 静,刘 实

(1.中国科学院 金属研究所 核用材料与安全评价重点实验室,辽宁 沈阳 110016; 2.中国科学技术大学 材料科学与工程学院,辽宁 沈阳 110016)

随着核能的持续发展,第4代核能体系的经济性和可持续发展性得到明显改善和提高,但同时,对反应堆运行安全性提出更高要求[1]。事故耐受燃料(ATF)是为提高燃料元件抵御严重事故能力而研制开发的新一代燃料系统。其中,氧化物弥散强化(ODS)-FeCrAl合金,由于具有优秀的高温力学性能和抗蠕变性能、良好的抗辐照肿胀能力及优异的抗氧化性能而成为第4代先进核反应堆和事故耐受燃料包壳候选材料之一[2]。

大量研究表明,ODS合金优异的性能与细小弥散的纳米氧化物密切相关[3-4],但因为Al元素的加入,ODS-FeCrAl合金基体中易形成颗粒尺寸较大的Y-Al-O纳米氧化物[5],因此各国学者致力于降低ODS-FeCrAl合金析出相尺寸的研究,进而改善合金性能[6-7]。Hf作为一种活性元素,与O的化学亲和力大于Al[8],本文通过机械合金化(MA)引入Hf以细化氧化物析出相,提高合金的力学性能。同时对合金的高温空气氧化性能、高温水蒸气腐蚀性能进行测试,探究Hf对ODS合金的抗高温空气氧化和高温水蒸气腐蚀性能的影响,旨在得到微观组织、力学、高温空气氧化、水蒸气腐蚀性能俱佳的先进反应堆用ODS合金。

1 试验

1.1 合金制备

采用机械合金化工艺制备ODS-FeCrAl合金,具体合金成分列于表1,两种合金分别命名为14Cr和14Cr-Hf合金。

表1 ODS-FeCrAl合金成分Table 1 Composition of ODS-FeCrAl alloy

雾化工艺获得的Fe-14Cr-5Al-0.5Ti预合金粉末分别与Y2O3、HfO2粉末在行星式球磨机上进行机械合金化。保护气体为高纯(≥99.99%)氩气,球磨转速为300 r/min,球料比为10∶1,球磨时间为48 h。球磨后的合金粉末装入包套,经除气、密封后在温度1 150 ℃、压力160 MPa下热等静压时间3 h。成型后的合金剥离包套,经相同热锻、旋锻+每道次热处理工艺,得到直径为10 mm的棒材,最后700 ℃/1 h退火,备用。

1.2 性能检测及表征

依据GB/T 228.1—2010和GB/T 228.2—2015在电子万能试验机上进行室温和700 ℃高温力学试验,圆柱形拉伸样品标距为15 mm、直径为3 mm、拉伸速率为(1~2.2)×10-4s-1。

用于高温空气氧化与水蒸气腐蚀的样品经砂纸打磨到2 000目,酒精超声清洗去除表面污渍,干燥后用游标卡尺测量试样尺寸,并用精度为0.000 01 g的电子天平称重。在1 200 ℃空气中进行空气氧化试验时,样品放在箱式电阻炉中,分别高温处理1、25、50和100 h后,进行试样称量,计算氧化前后单位面积质量变化,获得合金的高温空气氧化动力学曲线。1 200 ℃水蒸气腐蚀时,采用自行设计的高温水蒸气腐蚀装置测量试样腐蚀前后单位面积质量的变化。利用XRD分析试样表面氧化、腐蚀产物的组成,利用SEM/EDS观察分析试样表面产物的形貌和成分。采用Tecnai G2 20透射电镜(TEM)和FEI Tecnai F20 高分辨透射电镜(HRTEM)观察合金纳米氧化物析出相分布、形貌和结构,工作电压为200 kV。透射样品采用电解双喷减薄方法制备,电解参数为:电压20 V,温度-45 ℃,双喷液为5%浓度高氯酸甲醇溶液。

2 试验结果及分析

2.1 Hf对ODS-FeCrAl纳米氧化物的影响

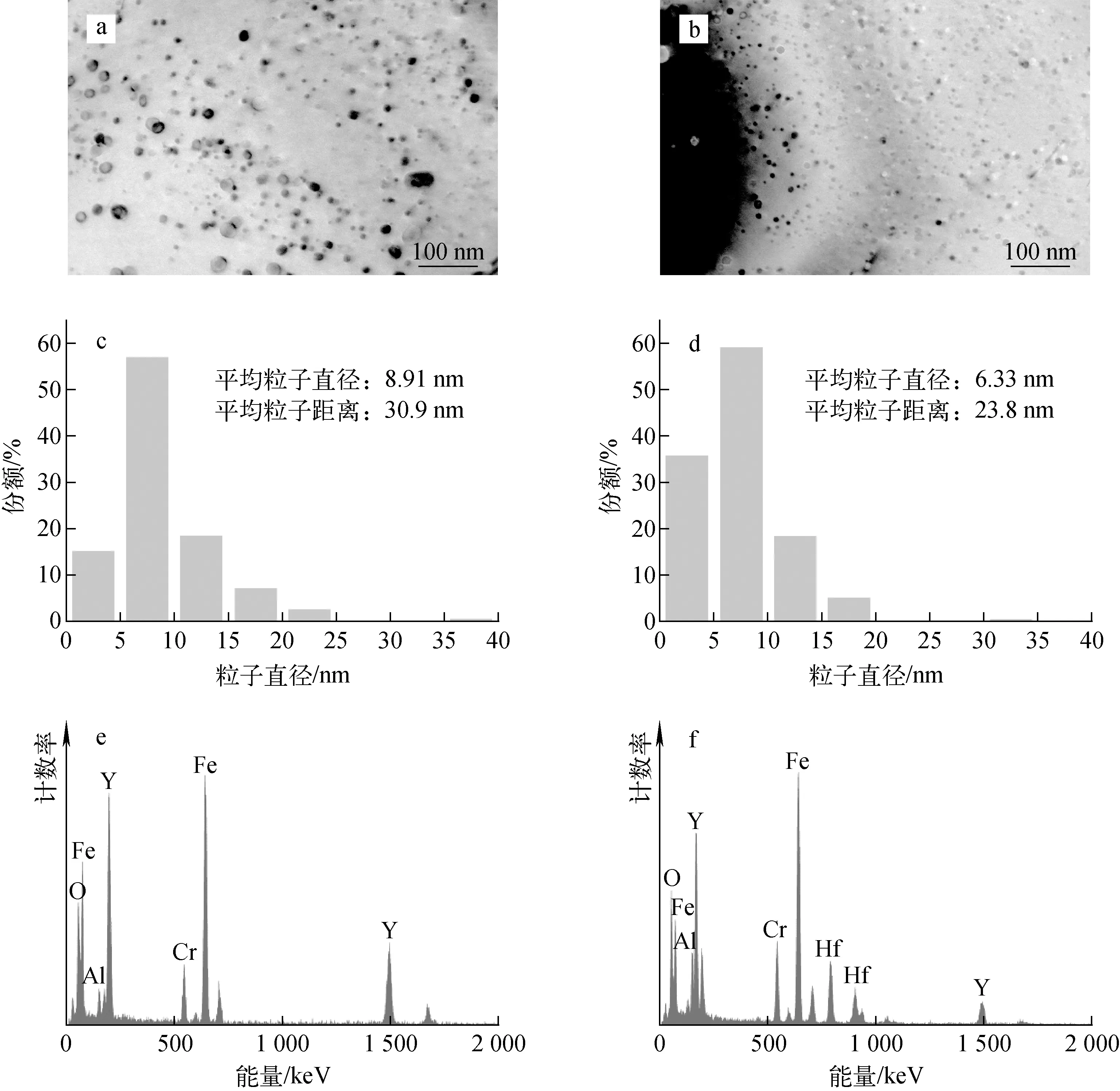

热等静压态14Cr和14Cr-Hf合金TEM明场相、氧化物析出相尺寸分布及能谱如图1所示,大量弥散细小的球形纳米析出相均匀分布在合金基体中,90%析出相的尺寸<15 nm。对两种合金中纳米析出相进行能谱分析,结果表明析出相均为富Y或Hf的氧化物。与图1a的14Cr合金析出相相比,14Cr-Hf的析出相尺寸更加细小,弥散分布更加密集。析出相统计结果表明,14Cr和14Cr-Hf合金析出相的数密度分别为1.91×1022m-3和2.98×1022m-3,氧化物析出相的平均尺寸分别为8.91 nm和6.33 nm,平均颗粒间距分别为30.9 nm和23.8 nm,Hf的引入显著细化了合金中纳米氧化物析出相的平均尺寸,缩减平均颗粒间距,增加析出相的数量,该现象与Yano等[3]的研究结果一致。

a,c,e——14Cr;b,d,f——14Cr-Hf 图1 TEM明场相、氧化物析出相尺寸分布及能谱Fig.1 TEM bright field image, size distribution and energy spectrum of oxide precipitate phase

a,c——14Cr;b,d——14Cr-Hf 图2 氧化物析出相HRTEM照片及FFT斑点Fig.2 HRTEM image of oxide precipitate phase and corresponding FFT pattern

普遍认为,机械球磨过程中,随混合粉末界面能的升高,添加的Y2O3分解并以原子状态固溶到基体中,并在后续热固化工艺中以复合氧化物形式析出。本工作中,Y2O3和预合金粉末在高能球磨作用下发生合金化,Y2O3溶解并扩散到预合金粉末晶格内形成过饱和固溶体,在接下来的热等静压工艺中,Y、Al、O等元素以复合Y-Al-O氧化物的形式析出。添加适量HfO2粉末后,由于Hf与O的亲和力大于Al与O的亲和力,Hf优先与O结合,用反应式简单描述不同氧化物在热等静压烧结过程中发生的固化反应[10-11],则:

(1)

(2)

根据上述反应式,计算复合氧化物在1 150 ℃时的吉布斯生成能,得到的数值分别为-1 964.9 kJ/mol和-4 591.34 kJ/mol[12]。从吉布斯生成能可看出,Y2Hf2O7的形成能远低于YAP,Zhang等[9]研究发现,相对于YAP,Y2Hf2O7析出相与合金基体共格性更好,有利于降低析出相与合金基体的表面能,因此氧化物形核及生长的能垒更低,更易形成均匀细小的纳米氧化物析出相。

2.2 Hf对ODS-FeCrAl合金拉伸性能的影响

图3为14Cr和14Cr-Hf合金的室温、700 ℃及1 000 ℃拉伸性能[13]。可看出,两种合金的拉伸强度和延伸率均优于MA956(1 000 ℃时MA956的屈服强度较高)。此外,高温700 ℃和1 000 ℃时,14Cr-Hf的强度和延伸率均高于14Cr合金的,说明Hf的添加能优化合金的综合力学性能。

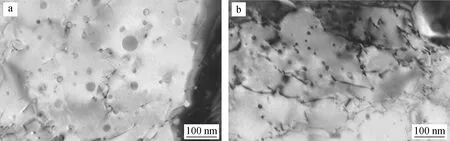

图4为两种合金700 ℃退火显微组织透射照片,可看出,两种合金中很多位错被氧化物析出相钉扎,位错在通过氧化物析出相时,为克服门槛应力,位错会在析出相上形成弓形[14],这是ODS合金力学性能优异的原因,即Orowan强化机制起作用。Orowan强化合金强度的作用效果σOrowan可用如下公式估计[5]:

(3)

式中:Gm为铁素体的剪切模量(80 GPa);b为合金基体的柏氏矢量(0.248 nm)[10];dp为析出相的平均直径;λ为平均颗粒间距。通过计算得到氧化物析出相对合金的强化效果分别为240 MPa和270 MPa,由此可见,Hf的添加可提升合金的屈服强度。

图3 14Cr和14Cr-Hf合金的室温(a)、700 ℃(b)及1 000 ℃(c)拉伸性能Fig.3 Room temperature (a), 700 ℃ (b) and 1 000 ℃ (c) tensile properties of 14Cr and 14Cr-Hf alloys

图4 14Cr(a)和14Cr-Hf(b)合金的退火显微组织TEM照片Fig.4 TEM image of annealed microstructure in 14Cr (a) and 14Cr-Hf (b) alloys

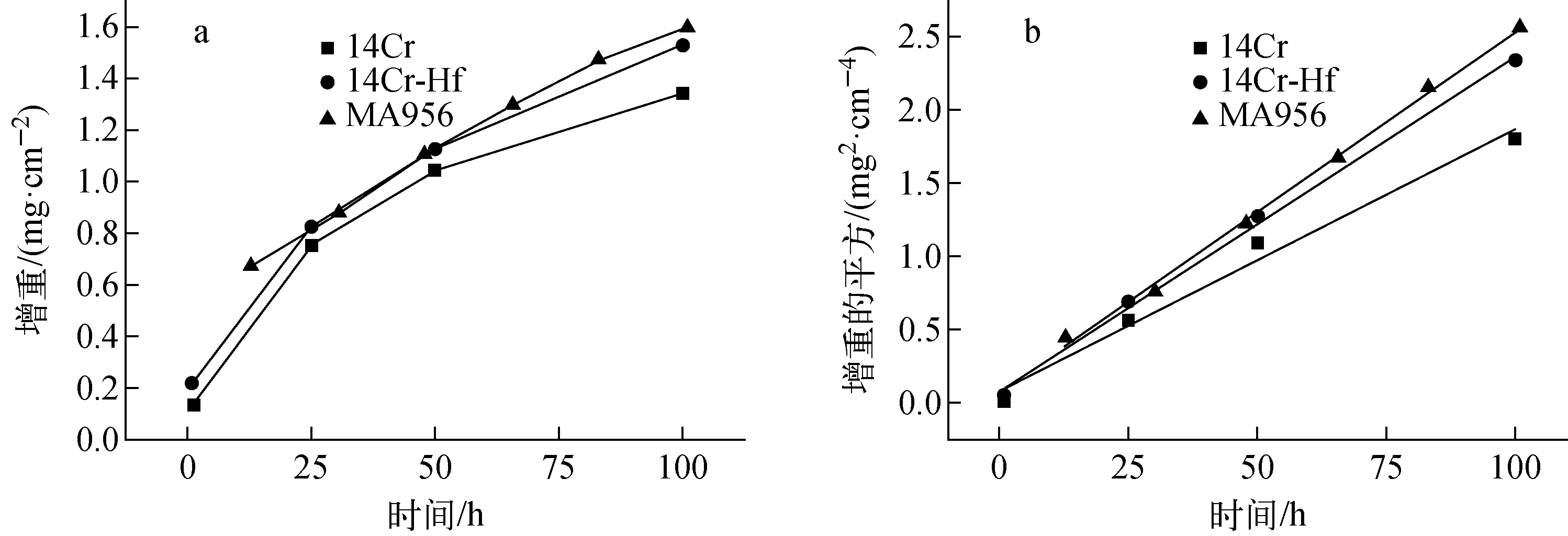

图5 ODS合金在1 200 ℃空气中进行100 h高温空气氧化试验结果Fig.5 Test result of ODS alloy oxidized in air at 1 200 ℃ for 100 h high temperature air oxidation

2.3 Hf对ODS-FeCrAl合金1 200 ℃空气氧化性能的影响

早期ODS-FeCrAl合金的研发旨在用于增压热交换器设备上,使用温度高达1 100 ℃,普通的镍基合金和铁基合金管材,在高于1 100 ℃的温度和高压下使用时,不能同时兼备足够的强度和理想的抗氧化性。将ODS合金在1 200 ℃空气中进行100 h高温空气氧化试验,结果如图5所示。14Cr和14Cr-Hf两种ODS合金在1 200 ℃空气中氧化1、25、50和100 h的氧化增重曲线和1 204 ℃下MA956合金空气氧化动力学曲线对比如图5a所示[15]。相同氧化时间下,14Cr-Hf的单位面积增重略高于14Cr的。与MA956相似,两种合金的氧化增重随氧化时间的增加而增加,初期合金氧化增重很快,当氧化50 h后,氧化增重趋于平缓,两种合金氧化动力学曲线表现出抛物线规律,符合瓦格纳氧化理论模型[16]。这是由于氧化物晶粒在合金晶界和缺陷处形核,快速氧化直至生成完整的氧化膜,致密的氧化膜起到保护作用,阻碍了氧向基体内部扩散,氧化速率开始逐渐减慢[17]。同时,对氧化增重的平方与氧化时间的关系进行拟合[18],结果呈直线关系(图5b),计算得到14Cr、14Cr-Hf和MA956的氧化增重动力学抛物线速率常数kp,分别为0.018、0.023和0.025 mg2·cm-4·h-1,三者的kp接近。

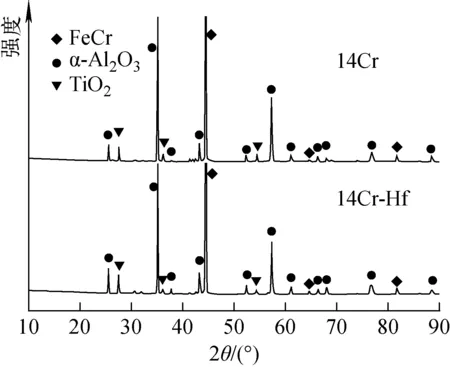

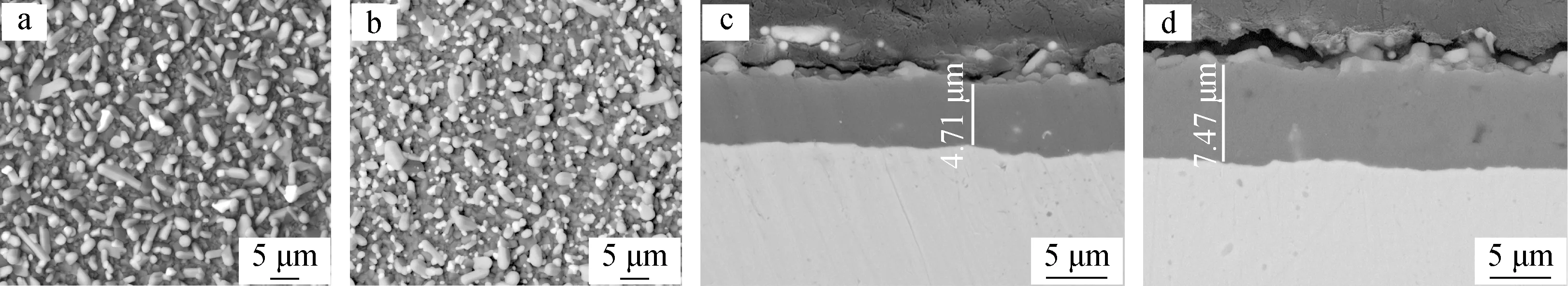

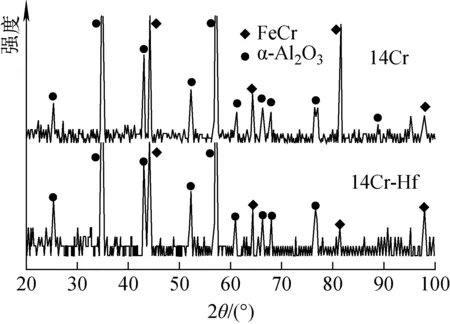

两种合金在1 200 ℃空气中氧化100 h的X射线衍射谱如图6所示,合金的主要氧化产物是α-Al2O3和少量TiO2。在高温空气氧化过程中,合金表面首先会生成1层Al2O3层,活性较强的Ti元素也会被氧化。合金氧化100 h后的表面及截面形貌如图7所示,氧化膜表面分布着细小的颗粒,能谱表明颗粒中最亮的、较小的颗粒为富Y氧化物;灰白色、颗粒较大的是富Ti氧化物,底层暗色区为Al2O3致密层。由截面形貌可看出,两种合金的Al2O3膜厚度分别约为4.7 μm和7.47 μm,14Cr-Hf的氧化膜厚度高于14Cr的氧化膜,整个氧化层均匀致密,与基体之间无空洞,两种合金表面的氧化膜均可对基体起到良好的保护作用。此时,Hf对抗高温空气氧化的作用不是很明显,这种现象与文献[19]报道基本一致。一般认为,当FeCrAl合金发生氧化时,在Al3+沿着晶界向外扩散的同时,O2-向合金内扩散[20],不断有新的Al2O3在膜内形成,在14Cr和14Cr-Hf合金中,Ti元素也向表面扩散。且致密氧化膜的横向生长会产生一定的生长应力,而元素Y、Hf的引入能改善Al2O3膜与合金基体的黏结性,保证氧化膜的完整性[21-22]。

图6 1 200 ℃空气中氧化100 h的14Cr 和14Cr-Hf合金X射线衍射谱Fig.6 XRD spectra of 14Cr and 14Cr-Hf alloys oxidized in air at 1 200 ℃ for 100 h

a,c——14Cr;b,d——14Cr-Hf 图7 1 200 ℃空气中氧化100 h的14Cr和14Cr-Hf合金表面及截面扫描电镜照片Fig.7 SEM image of 14Cr and 14Cr-Hf alloy cross-sections oxidized at 1 200 ℃ in air for 100 h

2.4 Hf对ODS-FeCrAl合金1 200 ℃水蒸气腐蚀性能的影响

在反应堆超设计基准事故发生时,包壳材料所处的高温水蒸气环境往往更加苛刻,所以需对ODS-FeCrAl合金进行1 200 ℃高温水蒸气腐蚀试验。经过1 200 ℃/0.1 MPa/8 h水蒸气腐蚀后,14Cr和14Cr-Hf合金的单位面积增重分别为0.25 mg/cm2和0.34 mg/cm2。图8为1 200 ℃水蒸气腐蚀8 h的X射线衍射谱,可看出,合金腐蚀后的主要产物为α-Al2O3和FeCr基体相。

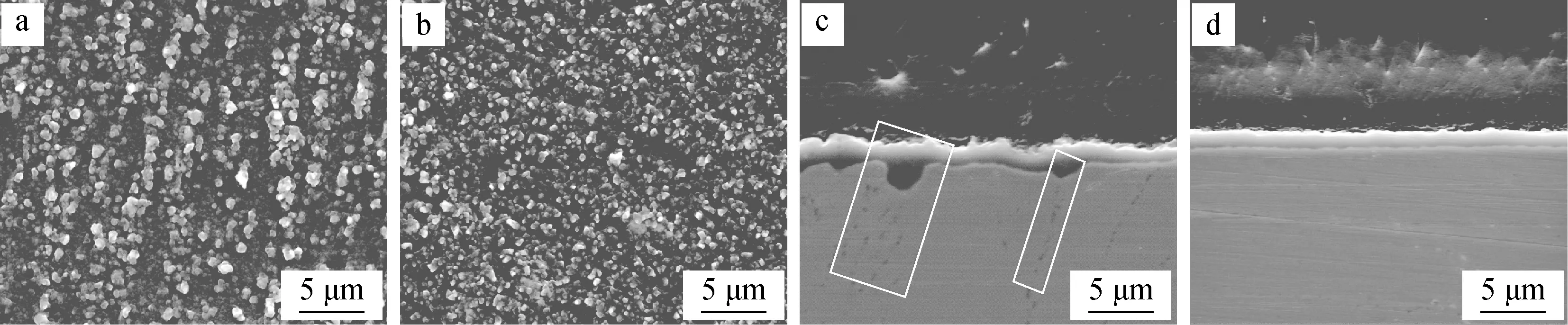

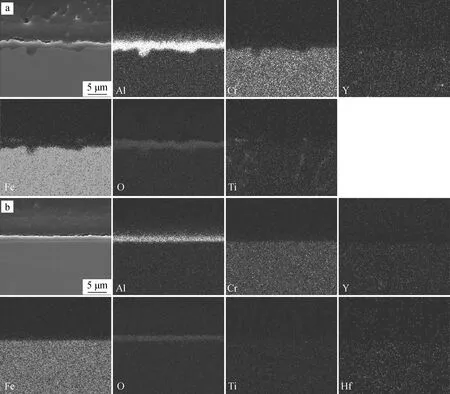

图9为两种合金腐蚀后试样表面和截面的氧化膜形貌。从图9a、b可看出,合金表面弥散生成细小的颗粒,14Cr-Hf合金表面的颗粒尺寸更加细小,分布更加均匀。对表面颜色不同的颗粒进行EDS分析,结果显示均为Al2O3。由图9c、d可看出,14Cr-Hf合金基体与氧化膜连接处平直,表明其氧化膜更加均匀,而14Cr中薄膜出现凹凸不平的形状,在凹进去的地方可明显观察到一连串的空穴构成的晶界(方框中所示),且此处的氧化膜较厚,表明Al3+沿晶界快速地扩散到氧化膜/基体处与由外部扩散进来的O2-发生反应,形成Al2O3膜。对两种合金的氧化膜进行Mapping分析,结果如图10所示,在14Cr合金中,沿晶界Ti元素发生明显富集,高温长时间使Ti偏析到晶界。而在14Cr-Hf合金中并未发现此现象,氧化膜为单一致密的Al2O3。由此表明Hf的加入能抑制Al3+沿晶界向外扩散,避免合金内部空穴的形成。这种抑制可能是由于O2-向内扩散时优先与活性更高的Hf结合[21],从而减缓Al3+快速逸出形成空穴。

图8 1 200 ℃水蒸气腐蚀8 h的14Cr 和14Cr-Hf合金X射线衍射谱Fig.8 XRD spectra of 14Cr and 14Cr-Hf alloys correded at 1 200 ℃ in steam for 8 h

a,c——14Cr;b,d——14Cr-Hf 图9 1 200 ℃水蒸气腐蚀8 h的14Cr和14Cr-Hf合金表面及截面扫描电镜照片Fig.9 SEM image of 14Cr and 14Cr-Hf alloy cross-sections correded at 1 200 ℃ in steam for 8 h

a——14Cr;b——14Cr-Hf 图10 1 200 ℃水蒸气腐蚀8 h的14Cr和14Cr-Hf合金截面扫描电镜照片及EDS分析Fig.10 SEM image and EDS mapping of 14Cr and 14Cr-Hf cross-sections correded at 1 200 ℃ in steam for 8 h

3 结论

1) 通过机械合金化和热等静压制备了两种ODS-FeCrAl合金,Hf的引入使得析出相更加细小弥散,且析出相种类由YAP相转变为Y2Hf2O7相。

2) 两组ODS-FeCrAl合金均具有优异的室温、700 ℃及1 000 ℃高温力学性能,Hf的少量加入增加了合金的强度和延伸率,主要是由于Orowan强化机制起作用。

3) ODS-FeCrAl合金的1 200 ℃/100 h空气氧化遵循瓦格纳氧化理论,符合抛物线规律,高温氧化后,合金表面主要生成α-Al2O3氧化膜。两种合金均具有优异的抗高温氧化性能,Hf的添加无明显影响。

4) 1 200 ℃水蒸气腐蚀试验表明,两种合金可在极端事故条件下保持很好的稳定性,腐蚀后氧化膜主要为α-Al2O3,扫描电镜及能谱分析表明,Hf有利于氧化膜的均匀生长,抑制Al3+沿晶界的快速向外扩散,减少晶界上空穴的形成。