某活门运动过程装配间隙中颗粒物对配合面应力影响仿真分析与研究

刘铭 张晓军 田俊

摘要:某系统上游设备滤网性能衰减导致微小颗粒物进入某活门衬套和活塞杆间,在活门运动过程对活门衬套和活塞杆表面造成损伤。为分析配合面损伤的原因,采用有限元数值计算方法,对位于装配间隙内的异物颗粒在活门运动过程中对活门配合面的应力应变进行了仿真研究,根据接触非线性计算出卡滞过程中活塞杆和衬套的配合面应力应变分布,分析出易发生配合面损伤的间隙敏感值。本文为分析预测活门装配间隙中异物在运动过程对活门表面状态改变提供技术参考,为卡滞故障分析提供了一种仿真方法。

关键词:卡滞;活门;有限元

Keywords:stuck;valve;FEM

0 引言

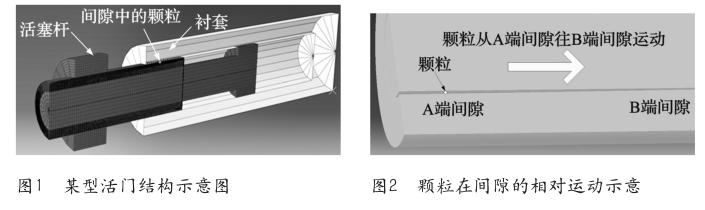

某活门为飞机提供传动控制,活门的活塞杆与衬套以间隙装配方式配合,工作时活塞杆与衬套按照设计要求发生相对运动[1-2],其结构如图1所示。在某活门检测时发现,由于上游设备滤网栅格尺寸超差,微小异物颗粒进入活门衬套与活塞杆间隙,对活门正常工作效能产生影响,甚至造成活塞杆和衬套表面损伤。本文针对已进入间隙的微小颗粒,采用有限元数值计算方法,对异物颗粒进入活塞间隙后活塞杆和衬套表面力学性能进行分析,根据塑性应变结果分析活门配合面表面损伤敏感区域,进一步研究间隙尺寸数值对活门配合面表面损伤的影响程度,从而为预防活门异物导致的卡滞提供一种仿真分析思路。

1 确定分析条件

本文分别计算了运动过程中颗粒与活塞杆和衬套接触表面的受力情况,找出颗粒运动过程活塞杆和衬套表面最大应力应变情况,根据金属材料弹塑性变形行为分析产品表面受损情况。根据实际产品的结构尺寸、装配特性、检测颗粒物尺寸和分析计算需要,明确以下条件:1)活塞杆与衬套之间的间隙从A端(0.037mm)线性减少到B端(0.006mm);2)间隙缩小区域轴向距离为5mm;3)杂质颗粒几何外形可视为直径为0.022mm的球形;4)该球形颗粒从A端间隙往B端间隙逐步深入,如图2所示;5)杂质颗粒的硬度大于活塞杆和衬套的硬度,可视为刚体。

2 建立有限元模型

活塞杆和衬套都为轴对称结构,根据弹塑性力学原理,可将有限元模型等效为轴对称平面模型。建立有限元模型包括定义材料属性、划分网格、定义颗粒与活塞杆以及颗粒与衬套接触、定义计算分析步、定义边界条件、选择计算方法和时间步参数定义等。

2.1 定义材料弹塑性属性

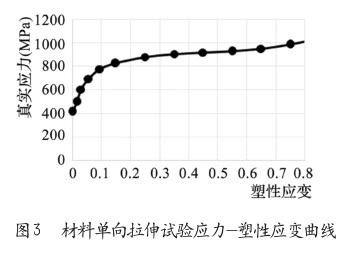

在分析活塞杆和衬套与异物颗粒相互作用时,由于异物颗粒的硬度高,因此要考虑活塞杆和衬套金属材料的弹塑性力学性能。活门活塞杆和衬套材料为高温合金钢,其杨氏模量E=2.1x105MPa,泊松比μ=0.3,弹性极限为418MPa,抗拉强度为1040MPa,根据材料手册查到材料单向拉伸的弹塑性阶段的应力应变过程数据[3],如图3所示。

2.2 划分网格

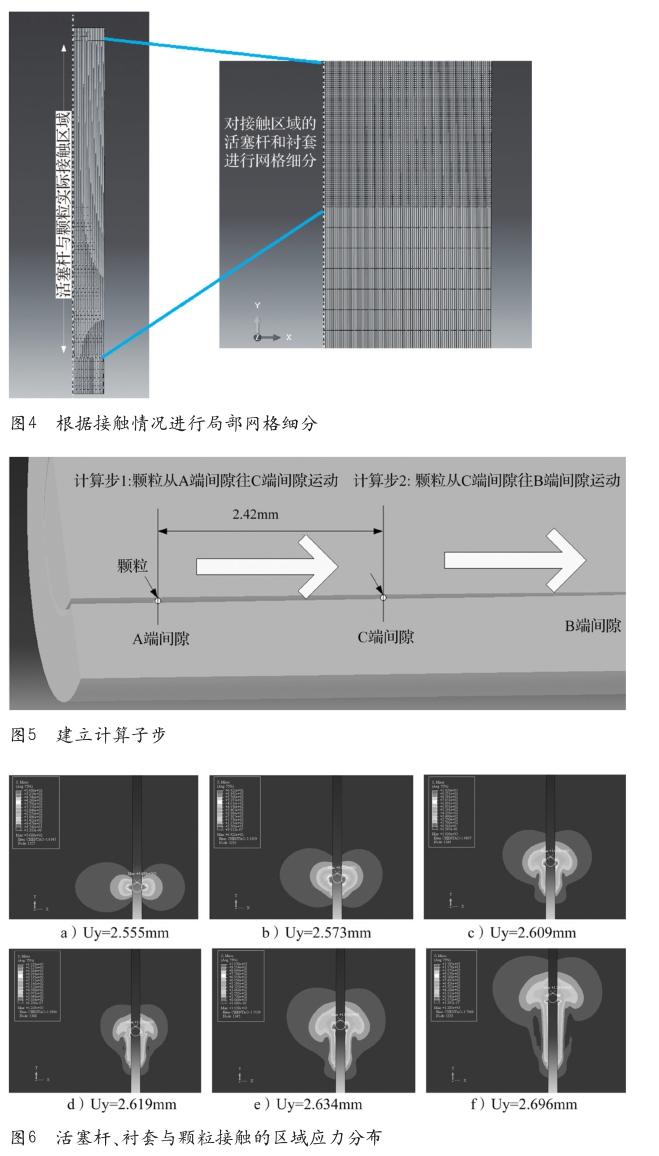

根据颗粒与活门配合面的非线性接触的要求,选择能克服剪切自锁的四节点双线性非协调单元对活塞杆和衬套进行网格划分,在划分网格时考虑通过合理的局部网格细分、优化单元尺寸,提高异物颗粒与活门非线性接触分析的计算收敛性[4] 。在颗粒从A端往B端运动过程,根据颗粒尺寸与活门装配间隙单调递减的关系,对颗粒与活塞杆和衬套实际开始接触的区域进行细分,将接触区域网格大小设定为颗粒尺寸的1/3至1/5。

2.3 定义接觸和计算步骤

首先,根据运动过程分别建立颗粒与活塞杆、颗粒与衬套之间运动过程中接触属性、接触主面和接触从面。其次,根据该问题的计算类型定义合理的计算步骤。由于本分析包含材料、几何和接触的非线性问题,为保证非线性计算的稳定性和收敛性,根据颗粒尺寸与间隙大小的几何关系将计算分为两个计算步进行。第1计算步中,间隙大小大于颗粒尺寸。在该计算步结束前,颗粒已经分别与活塞杆、衬套表面存在微小的过盈量,开始建立平稳的接触。第2个计算步中,基于第1步建立的接触关系,稳步计算颗粒相对运动过程中的活塞杆和衬套的应力应变,如图5所示。

3 结果分析

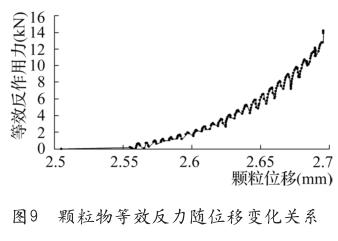

计算结果表明:1)颗粒从A端开始运动,到C端与活塞杆和衬套接触,在C、B端之间运动终止;2)从与活塞杆和衬套建立接触关系直到运动终止,颗粒的位移为0.276mm;3)运动终止时,颗粒对活塞杆和衬套表面分别造成了大于6.1μm深度的压痕;4)运动终止时,活塞杆表面最大应力达到1285MPa,超过材料的屈服极限和抗拉强度极限,进入塑性变形阶段,可能对表面造成损伤;5)颗粒与活塞杆、衬套接触后,随着颗粒持续移动,活塞杆、衬套表面的最大应力、等效塑性应变随之增加。颗粒沿轴向上达到不同位移时,活塞杆、衬套的等效应力和等效塑性应变如图6、图7所示;6)从颗粒刚开始与活塞杆和衬套接触至运动终止过程中,随着颗粒逐渐向更小间隙方向运动,颗粒对活塞杆和衬套表面塑性应变影响区域逐步增加,最后对活塞杆和衬套表面形成一道沿着运动方向的损伤,如图8所示;7)颗粒与活塞杆、衬套接触后,随着颗粒位移增加,颗粒反力最大值呈指数增长。在运动终止位置,颗粒承受的反力大于14N,该反力可近似理解为活门配合面对颗粒的运动摩擦反力,如图9所示。

4 总结

本文采用非线性有限元计算方法对颗粒进入活塞杆与衬套之间的间隙的运动过程进行力学仿真,有限元仿真计算结果表明:1)颗粒运动可导致活塞杆和衬套表面产生沿颗粒运动相反方向的塑性变形痕迹,运动停止时活塞杆和衬套表面最大Mises应力均超过塑性强度,表面区域最大塑性应变超过40%,足以造成活塞杆和衬套表面长度大于颗粒直径尺寸的塑性变形;2)当直径大小为0.022mm的球形颗粒落入0.006~0.037mm间隙,在满足力平衡和计算收敛性条件下,颗粒运动到2.696mm后运动终止;在运动终止位置,颗粒承受的来自活门配合面的反力大于14N。观察产品发生的实际现象,运动停止后活塞杆和衬套表面不再进一步发生弹塑性变形。基于塑性力学原理,仿真计算的运动终止状态可理解为实际发生卡滞的状态。本文为预测活门装配间隙中异物在运动过程对活门表面状态改变提供了技术分析方法,也为卡滞故障提供了一种新的分析思路。

参考文献

[1] 陈明祥.弹塑性力学[M].北京:科学出版社,2007.

[2] 余寿文,冯西桥.损伤力学[M].北京:清华大学出版社,1997.

[3] 《中国航空材料手册》编辑委员会.中国航空材料手册(第2版)[M].北京:中国标准出版社,2001.

[4] 陈刚,陈忠富,等.45钢动态塑性本构参量与验证[J].爆炸与冲击,2005(25)5:451-456.

[5] 葛建立,杨国来.基于弹塑性接触/碰撞模型的弹炮耦合问题研究[J].弹道学报,2008(20)3:103-106.

作者简介

刘铭,工程师,主要从事飞机修理技术研究。

张晓军,工程师,主要从事航空维修工程管理及科研生产质量管理。

田俊,高级工程师,主要从事结构设计与性能分析技术研究。