地铁车站三轴搅拌止水帷幕施工质量控制技术

关凯升

(中铁十八局集团第四工程有限公司,天津 津南 300350)

0 引言

随着现代建筑市场的不断发展, 建筑行业的持续扩张,建筑行业对新工艺的要求越来越多[1]。三轴水泥土搅拌桩由于作业效率高、 水泥土搅拌更均匀等优点,被广泛应用在地铁深基坑工程中。钻孔灌注桩+三轴搅拌止水帷幕比地下连续墙成本低, 施工速度也快,但其施工质量受工程地质条件影响较大,常会发生基坑涌水、涌砂、坍塌等事故[2]。 在某轨道交通基坑开挖范围内,液化层广泛分布(液化等级为中等~严重),三轴搅拌止水帷幕施工质量如果得不到有效的保证, 将会进一步加大基坑在开挖过程中出现涌水、涌沙的风险。 笔者结合该工程,探讨了三轴搅拌桩止水帷幕施工质量控制技术, 以期为类似工程提供参考。

1 工程概况

1.1 地铁站概况

某地铁站总长为307.55 m,标准段宽21.6 m,基坑深度约为19.24 m。车站主体围护结构采用钻孔灌注桩+三轴搅拌止水帷幕形式, 止水帷幕与钻孔桩深度一致,均插入基坑底以下约9 m。 车站东侧存在风险建筑物,为一栋6 层居民楼。该建筑距离车站围护结构边缘最近直线距离仅4.19 m, 其基础为独立条形基础,楼体为砖混结构。 车站西侧存在一道3 m长的雨水管。在进行车站主体围护结构施工时,该雨水管需要开挖废除。 车站风险源与车站的位置关系具体如图1 所示。

图1 车站风险源与车站位置关系图Fig.1 Relations of station risk source and station location

1.2 地质及水文概况

工程地质勘探揭示, 工程区主要为第四系地层,其中不良地层主要为:(1)杂填土。 稍湿-潮湿,层厚0.8~2.4 m;(2)人工素填土。该层为施工弃土,堆积于杂填土上,杂乱分布于在建公路路面或两侧,以粉土、粉质黏土为主,松散~稍密(可塑),稍湿~潮湿,厚度为0.5~7.0 m,力学性质差,稳定性差。 (3)粉细沙。 该层为黄褐色,中密,饱和,存在液化现象。 (4)黏质粉土。 该层局部存在液化现象, 液化层顶面高程约为766.82~768.84 m,底面高程约为761.14~750.49 m。

本车站地基液化等级为中等~严重。 地震液化会使土体完全丧失抗剪强度和承载能力, 并发生流动,导致地面沉降、建筑物破坏等。

该场区内地下水类型为第四系松散层浅层孔隙潜水,水位高,水量较丰富。特别是9 月份,由于雨季降水,汾河流量增大,导致浅层潜水埋深较小。 故该工程设计围护结构采用钻孔灌注桩+三轴搅拌桩止水帷幕的形式, 而三轴搅拌桩止水帷幕的施工质量控制是保证后续基坑安全开挖的重要前提。

2 三轴搅拌止水帷幕施工质量控制要点

三轴搅拌止水帷幕施工质量的影响因素较多,主要包含施工机械的下钻垂直度、 原材料的质量因素、工艺参数确定、施工工序质量控制等[3]。

2.1 严格控制水泥进场质量

该工程三轴搅拌止水帷幕施工采用P.O42.5 普通硅酸盐水泥。 散装水泥进场后, 先查验产品合格证、质量保证书、检验报告,并由试验室报监理工程师现场见证取样、送检,经检测,各项性能指标合格后,方可投入使用。

2.2 严格控制水泥掺量

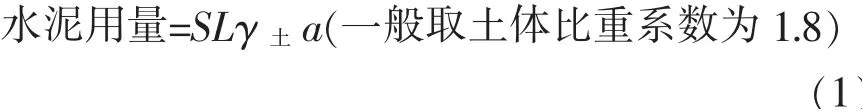

施工前, 根据不同轴断面三轴搅拌桩的深度及设计的水泥掺量,应用式(1)计算确定每幅搅拌桩的水泥用量[4]。 最后,通过试桩试验,确定施工参数。

式中:S 为三轴搅拌桩加固截面面积,m2,Φ850 三轴搅拌桩加固截面积S=1.495m2;L 为桩长,m,;γ土为土体单位体积重量,kN/m3,取18kN/m3;a 为水泥掺量,%。

2.3 严格控制施工工序

为了保证搅拌桩幅与幅之间有效、充分搭接,避免接缝处渗漏水, 建议采用相邻幅套孔的施工方法[5],具体施工顺序如图2 所示。

图2 施工顺序图Fig.2 Construction sequence diagram

施工时,切记不可顺序施工,否则接缝位置极易渗漏水。 在进行现场施工时, 严格按照挂线跳幅施工, 每一幅都要有施工记录表。 技术人员在交接班时,要填写好交接班记录,且要进行现场交接。 如遇特殊情况,一定要定人定岗交接[6]。

2.4 严格控制搅拌下沉、提升速率

按照试桩结果控制钻杆下沉及提升速率,是确保水泥掺量和施工质量的关键。 在进行现场施工时,由技术人员24 h 轮流盯控,实时填写三轴搅拌桩施工记录表,并对施工参数进行分析,确保符合设计及施工方案要求。 钻杆下沉时,速度应控制在1 m/min 内;提升时,速度应控制在2 m/min内。 另外,还要保证下钻及提升匀速进行,从而保证桩体的均匀性,避免因局部搅拌不均匀导致出现渗漏水现象。 还应注意,搅拌至设计深度后,应静止喷浆30 s 后,开始复搅,以保障桩底成桩质量[6]。

2.5 严格控制搅拌桩深度

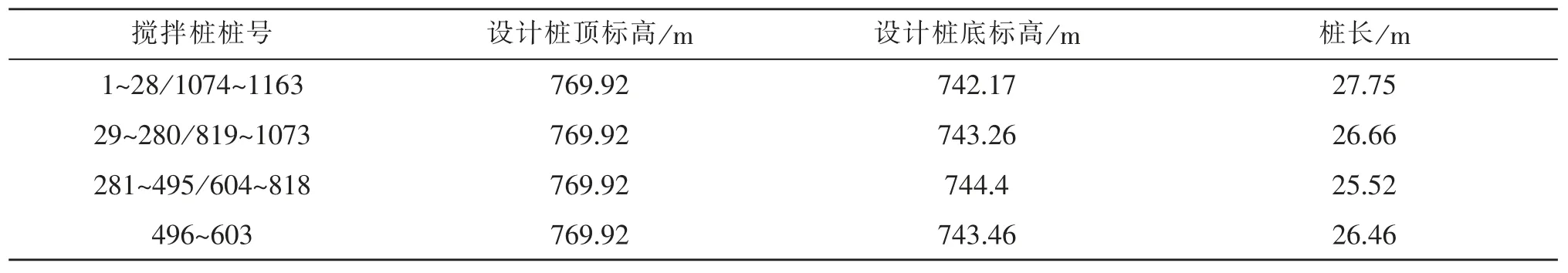

根据地质纵剖面图, 严格控制每一幅搅拌桩入岩层的深度(入岩层均约1 m)。 施工每一幅桩时,技术人员必须进行现场盯控, 及时准确地确定入岩时间、深度及搅拌桩成桩深度,并现场交底,确保按要求施工, 防止基坑在开挖时地下水通过止水帷幕底部绕流进入基坑,引起坑底涌水、涌砂,甚至突涌[7]。该工程各桩的控制长度如表1 所示。

2.6 做好冷缝处理

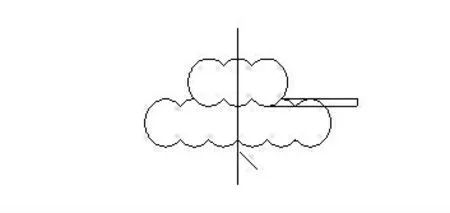

桩与桩搭接时间不应大于24 h,如超过24 h,则在进行第二根桩施工时, 须增加20%的注浆量,同时减慢提升速度。如因相隔时间太长,致使第二根桩无法搭接时,应作为冷缝处理。 这时,可在监理单位和设计单位的认可下, 采取局部补桩或高压旋喷桩补强的措施。 冷接头处理应在先行施工的搅拌桩达到一定强度后再进行,以防偏钻。 另外,为保证补桩效果,素桩与围护桩搭接厚度约10 cm,在施工冷缝外侧使用高压旋喷进行封堵[8]。 冷缝处理形式如图3 所示。

表1 桩长控制表Tab.1 Pile length control

图3 冷缝处理图Fig.3 Cold seam treatment diagram

2.7 关键部位施工

关键部位施工指的是由于前期钻孔灌注桩施工出现的鼓包以及两排钻孔灌注桩之间的三轴搅拌桩施工。为使关键部位的施工质量满足要求,应采取如下措施:(1)钻孔灌注桩侵占三轴搅拌止水帷幕位置的混凝土鼓包在地下5 m 以上时, 应采取开挖破除的方法,并将破除的混凝土块清理干净,回填后,进行三轴搅拌桩施工。 (2)鼓包深度超过5 m,且无法开挖破除时,必须通过套打绕开鼓包,或者测量出鼓包位置坐标,后期采用双排高压旋喷桩进行补强。施工时, 应确保高压旋喷桩与三轴搅拌桩之间的有效搭接。 (3) 居民楼位置采取双排高压旋喷桩进行补强,目的有二:一是提高该处土体抗渗性能指标,防止基坑开挖时工程降水导致建筑物不均匀沉降、开裂;二是提高该处土体强度。

3 结语

三轴搅拌止水帷幕的施工质量的控制是全过程的,只有这样,才能100%确保止水效果,达到设置止水帷幕的目的。 施工前,要进行试桩试验,确定合理的施工参数。 在施工过程中,进行严密盯控,确保严格按照工艺参数施工。 对施工过程中发生的突发事件及质量缺陷位置,进行加强处理。 这样,才可以确保基坑帷幕的施工质量,确保基坑开挖安全。