磷酸脲母液制备工业级磷酸二氢铵工艺研究

廖晓婷,李 军,陈 明

(四川大学化学工程学院,四川成都610065)

磷酸脲是一种具有氨基结构的磷酸复盐, 应用较为广泛,可用作动物饲料添加剂、水溶性复合肥及阻燃剂[1]。 磷酸脲合成分为热法磷酸法及湿法磷酸法,热法磷酸法由于生产成本较高,限制了磷酸脲的生产应用, 湿法磷酸法由于成本低廉具有较大的发展前景。 在利用湿法磷酸生产磷酸脲的过程中会副产大量的母液,母液具有金属杂质(铁、镁、铝、钙)及P2O5含量较高的特点, 如何高效回收磷酸脲母液中的P2O5是如今面临的难题。

目前关于磷酸脲母液的综合利用研究较少,大都是直接分离用作肥料,资源利用率较低。有研究提出将母液直接在高温下加热分解, 冷却结晶生产磷酸二氢铵(MAP),但该工艺耗能高且制得的产品品质较低; 有研究提出向磷酸脲母液中直接加入氨类中和剂,过滤除杂后冷却结晶生产MAP[2],此方法的缺点是在中和过程中大量杂质与P2O5形成复盐以沉淀形式析出,P2O5损失严重。笔者提出了一种回收磷酸脲母液中P2O5的工艺,具有回收率高、耗能低、工艺操作简单等优点,即利用溶剂萃取法生产出合格的工业级MAP 产品。 MAP 是一种重要的复合肥料和工业原料,广泛应用于肥料及阻燃等工业领域[3],利用磷酸脲母液生产MAP,为母液的高价值利用提供了一条技术途径。 本文重点研究了从磷酸脲母液中高效回收P2O5制备MAP 的工艺条件。

1 实验

1.1 原料、试剂与仪器

磷酸脲母液主要成分见表1。

表1 磷酸脲母液的组成 %

主要试剂:四川鑫瑞源科技发展有限公司特供专用复合酸性萃取剂PO8、胺类萃取剂DW8、复合添加剂H。 氨水(工业级);硫酸、钼酸钠、邻菲罗啉、硝酸、硼酸、氢氧化钠、柠檬酸、柠檬酸钠、乙二胺四乙酸二钠、氯化钡等,均为分析纯。

主要仪器:G4 玻璃砂芯坩埚、101A-2E 电热恒温干燥箱、XMTE-8112 恒温水浴锅、BSA224S 精密天平、SHZ-95B 型循环水式真空泵、秒表、烧杯、量筒、PHS-3C PH 计、S312-变频调速电动搅拌器、KDN-812 定氮仪、916 Ti-Touch 型电位滴定仪、FD-1.5 kW可封闭电炉、XDS-1B 摄影生物显微镜、MAPADA UV-31 分光光度计。

1.2 工艺流程

磷酸脲母液制备工业级MAP 工艺包含萃取、洗涤、中和、精制、结晶、再生等步骤,具体操作如下:

1)萃取反应。 取一定量的磷酸脲母液,稀释至P2O5质量分数为16%后作为原料溶液, 以DW8 作萃取剂,用水浴锅控制反应温度,进行萃取反应,并用分液漏斗进行分相。

2)洗涤。 取1)中萃取有机相,向有机相中加入乙二胺四乙酸二钠溶液作为洗涤剂进行洗涤并分相。

3)中和反应。取2)中洗涤有机相,缓慢滴加(1+1)氨水或者再生液进行中和,得到MAP 中和液。

4)精制。取3)得到的MAP 中和液,以皂化后的PO8 为萃取剂,进行萃取反应,脱除溶液中金属离子。

5)结晶。取4)中精制后得到的中和液浓缩至一定程度后进行降温冷却结晶,分离晶体与母液,干燥称量。

6)DW8 再生。 取5)中分离的母液加至中和后的DW8 中,缓慢加入(1+1)氨水实现DW8 的再生,分离后的再生液用于中和操作,DW8 继续用于萃取操作。

磷酸脲母液制备工业级MAP 的工艺流程见图1。

图1 磷酸脲母液制备工业级MAP 的工艺流程图

1.3 分析方法

用比浊法测定水溶液中SO42-含量;用邻菲罗啉比色法测定Fe3+含量; 用氟离子选择性电极法测定F-含量;用喹钼柠酮重量法测定P2O5含量;用ICPOES 分析仪测定Ca2+、Mg2+、Al3+含量;用凯式定氮法测N 含量[4]。

原料溶液中P2O5的萃取率D如下所示[5]:

金属离子的脱除率Ei如下所示:

式中:minit、meq,aq分别为原料溶液、萃取后水相中P2O5的质量,g;miinit、mieq,aq分别为中和液精制前后金属离子i组分的质量,g。

2 结果讨论

2.1 萃取条件优化

2.1.1 相比对磷酸脲母液萃取的影响

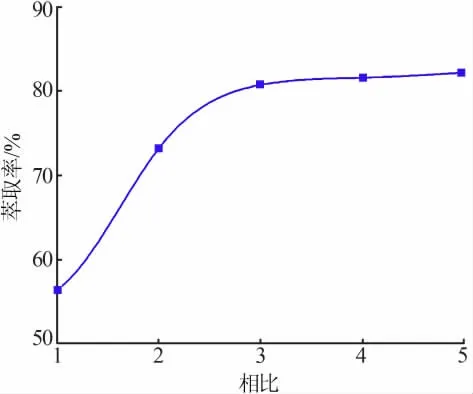

将磷酸脲母液稀释至P2O5质量分数为16%后,加入DW8 萃取剂,在萃取时间为5 min、萃取温度为50 ℃的条件下,分别考察萃取相比(有机相与水相体积比) 为1∶1、2∶1、3∶1、4∶1、5∶1 对萃取率的影响,所得实验结果如图2 所示。 由图2 看出,当相比在1∶1~3∶1 范围内,随着相比的增加,萃取率显著增大,说明水相体积一定时, 增加萃取剂的量可以促使平衡向萃取方向移动,从而提高萃取率;萃取相比到3∶1 后再继续增加相比,萃取率无明显变化,说明在相比达到3∶1 时,萃取已经达到平衡。 若再继续增大相比,萃取率基本不变反而会降低有机相中P2O5质量分数,使有机相利用率变低,增加设备负荷。 因此结合萃取率以及经济成本考虑, 选择萃取相比为3∶1,此时P2O5萃取率达80.72%。

图2 相比对萃取率的影响

2.1.2 萃取时间对磷酸脲母液萃取的影响

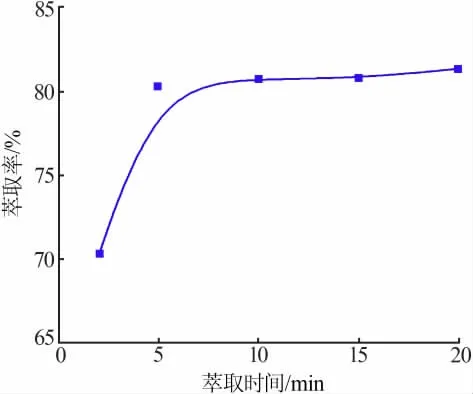

将磷酸脲母液稀释至P2O5质量分数为16%后,加入DW8 萃取剂,控制萃取相比= 3∶1、萃取温度为50 ℃条件下,考察萃取时间分别为2、5、10、15、20 min 时的萃取率,所得实验结果如图3 所示。 由图3 可知,萃取时间在5 min 内,随着萃取时间的增长,萃取率大幅度提高;当萃取时间达到5 min 后,萃取率无明显变化,说明该体系传质速率较快,萃取过程可快速达到平衡。若继续增长萃取时间,会造成有机相乳化使其分相困难。 因此选择萃取时间为5 min 较为合理,此时水相中P2O5已基本萃取完全。

图3 萃取时间对萃取率的影响

2.1.3 萃取温度对磷酸脲母液萃取的影响

将磷酸脲母液稀释至P2O5质量分数为16%后,加入DW8 萃取剂,在萃取相比=3∶1、萃取时间为5 min 的条件下, 考察萃取温度分别为30、40、50、60、70 ℃时的萃取率,所得实验结果如图4 所示。 由图4 可知, 萃取温度为30~70 ℃时, 萃取率保持在80%左右,温度的变化对萃取率无明显影响,需要考虑其他途径提高P2O5萃取率。 实验发现在萃取温度较高的情况下,搅拌停止后,沉淀快速沉降,80 s 左右分相完全且相界面清晰。 当萃取温度低至40 ℃时,有机相黏度过大,分相时间较长,且有机相中夹带沉淀对后续的洗涤除杂带来影响。 考虑工业操作中要保证分相时间,因此选取萃取温度为50 ℃。

图4 萃取温度对萃取率的影响

2.2 洗涤操作

由于磷酸脲母液中含有大量杂质, 杂质离子在萃取过程中与P2O5一并被萃至有机相中,若不进行洗涤,有机相易在中和及再生阶段产生夹带,影响萃取剂的后续再生;另外中和液中杂质含量过高,对后续精制及结晶过程带来不利影响, 因此在该工艺中有必要引入洗涤操作进一步除去有机相中的杂质。

本实验选择乙二胺四乙酸二钠溶液作为洗涤剂, 有机相中的杂质离子与洗涤剂中的配位剂结合进入水相中,从而达到净化有机相的目的。洗涤相比的选择对工艺具有较大影响, 洗涤相比过小会导致洗涤液用量增加,洗涤槽体积增大,不经济;洗涤相比过大则会造成洗涤效果不佳, 综合考虑选择洗涤相比(有机相与洗涤剂体积比)=10∶1 较为经济合理。

2.3 中和操作

实验采用(1+1)氨水或者再生液对洗涤后的有机相进行中和, 再生液来源于DW8 萃取剂再生阶段。 本实验选取pH=4.5 作为中和终点,此时中和液中磷酸全部被中和生成产品MAP[6]。

2.4 中和液精制条件优化

中和后水相中仍残留部分金属离子, 其具体组成见表2,其中Fe3+含量较高,严重影响MAP 晶体形貌[7],因此有必要对中和液进行精制,进一步脱除金属离子,本实验采用PO8 进行萃取除杂。

表2 未精制中和液金属离子组成 %

PO8 是一种酸性萃取剂, 目前普遍认为酸性萃取剂的萃取机理是阳离子交换, 因此萃取剂在萃取金属离子过程中, 会释放出氢离子导致中和液pH降低,从而抑制萃取过程的进行[8],因此为了减小萃取过程中pH 的变化对金属离子脱除率的影响,需对PO8 进行皂化预处理,工业上应用较为广泛的是氨皂化以及钠皂化,考虑到目标产品是MAP,本实验选择用(1+1)氨水进行皂化处理。

2.4.1 萃取剂皂化率对金属离子脱除的影响

采用(1+1)氨水对PO8 进行皂化,调节皂化率分别为0、10%、20%、30%、40%, 中和液pH 在4.5左右,恒温60 ℃下加热并且搅拌,控制精制相比(萃取剂与水相体积比)=1∶1, 在烧杯中进行一级萃取,充分搅拌15 min, 静置分相后取下层中和液分析杂质含量,所得实验结果如图5 所示。 由图5 可知,皂化率在10%内,Fe3+、Mg2+、Al3+、Ca2+4 种金属离子的脱除率均随皂化率的增加呈现出较为明显的上升趋势。当皂化率继续增大,Fe3+、Al3+脱除率也随之增加,Mg2+、Ca2+的脱除率几乎保持不变, 可以得出皂化率的变化对高价态Al3+、Fe3+的影响程度较低价态的Mg2+、Ca2+大。 研究发现皂化程度过高会导致PO8 溶解于水相中,影响后续MAP 的结晶且造成萃取剂的损失。 确定合适的皂化率除了将金属离子脱除率作为指标外,还需要综合考虑实际工业操作,本实验选择PO8 皂化率为20%,此时中和液中残余金属离子浓度较低,满足后续结晶要求。

图5 皂化率对金属离子脱除率的影响

2.4.2 萃取剂相比对金属离子脱除的影响

中和液pH=4.5 左右,采用(1+1)氨水调节PO8 皂化率为20%,恒温60 ℃下加热并且搅拌,控制精制相比(萃取剂与水相体积比)=0.5∶1、1∶1、1.5∶1、2∶1、2.5∶1,在烧杯中进行一级萃取,充分搅拌15 min,静置分相后取下层中和液分析金属离子含量, 所得实验结果见图6。 从图6 看出,4 种金属离子脱除率均随精制相比增大而增大,但是不同离子增加幅度不同。Al3+、Mg2+脱除率在相比变化范围内始终呈现较大的增长趋势;而Fe3+、Ca2+在相比大于1 后,离子脱除率提高幅度均变小。 考虑到中和液中Fe3+含量远高于其他3 种离子,其对MAP 晶形影响最为显著,因此主要根据Fe3+的脱除率选择相比,确定相比为1∶1 较为适宜。

图6 精制相比对金属离子脱除率的影响

2.5 磷酸二氢铵浓缩结晶条件优化

2.5.1 浓缩比对工业级MAP 结晶的影响

在中和液浓缩结晶过程中, 溶液浓度对产品的质量有较大影响。 中和液中P2O5浓度偏低会导致晶体结构疏松,收率低;浓度偏高会造成结晶过程中晶体粒度偏小, 水不溶物含量相对偏高, 磷氮含量降低,产品质量下降[9]。 综合考虑产物收率及品质,将其浓缩后的相对密度控制在1.36 左右。

2.5.2 结晶终点温度对工业级MAP 结晶的影响

本实验采用程序降温冷却结晶,由于MAP 的溶解度随着温度降低而减小, 因此其结晶终点温度越低则产率越高, 但同时溶液里面的杂质也伴随晶体一同析出,导致产品纯度降低。 综合考虑能耗、产率及产品质量,选择30 ℃为MAP 的结晶终点温度。

2.5.3 添加剂对工业级MAP 结晶的影响

研究发现中和液中残留的Fe3+、Mg2+、Al3+、Ca2+等金属离子对MAP 结晶过程及产品质量存在影响[10],在结晶过程中加入合适的添加剂不仅可以促进晶体的成核、提高其生长速率,还能改变晶形使其变得更加规则。 本次实验采用了自制的H 添加剂,添加剂可以与金属离子形成稳定的螯合物, 从而可以避免金属离子被吸附到晶体表面,达到改善MAP结晶的目的。 图7 是结晶过程中不加添加剂及加了H 添加剂的MAP 晶体在显微镜下放大10 倍的形貌。由图7 可知,无添加剂时,晶体细小,且部分晶体长径比明显过大,当加入适量添加剂后,晶体表面更加光滑,形状为四棱的短柱体,晶体粒度较大。

图7 添加剂对MAP 晶形的影响

2.6 验证实验

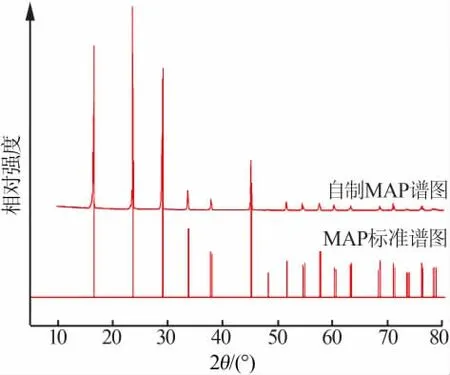

优化条件下制得的MAP 谱图见图8。 从图8 可以看出, 制得的MAP 的XRD 特征峰位置与标准谱图基本上一致,没有杂峰,因此可以判断生成的产物为MAP。 对在优化条件下制得的工业级MAP 按照HG/T 4133—2010《工业磷酸二氢铵》取样分析,与其指标进行对比,结果见表3。 由表3 可以看出,该工艺制得的产品纯度高达99.45%,产品检测符合工业级MAP 产品Ⅰ类指标。经计算在最优条件下磷酸脲母液中P2O5回收率可达85.34%。

图8 MAP 样品XRD 谱图

表3 工业级MAP 产品质量指标

3 结论

本工艺采用溶剂萃取法回收磷酸脲母液中P2O5生产出合格的工业级MAP 产品, 分别研究了萃取、洗涤、中和、精制、结晶条件对MAP 纯度及收率的影响。 在优化条件下制得的MAP 晶体形貌较好,产物XRD 谱图无其他杂质峰, 与MAP 标准谱图基本一致,测定其纯度高达99.45%,各指标均满足I 类产品要求,P2O5回收率可达85.34%。 该工艺为循环工艺,所采用的萃取剂均可回收,耗能低,操作简单,对环境友好,实现了清洁生产,为母液的高价值利用提供了一条技术途径。

——基于正交试验优化的皂化反应法△