Ce与Ca复合添加对Mg-9Al-Zn合金组织及耐蚀性的影响

(西安理工大学,西安 710048)

镁合金由于质轻和加工性能好被大量使用[1]。其中,Mg-Al系合金以良好的铸造工艺性、较高的强度及低廉的价格,在商业上得到广泛的应用[2]。但镁化学性质活泼,极易被腐蚀,且腐蚀产物为疏松氧化膜,不能对金属起到良好的保护作用,这使得镁合金的应用受到限制[3-4]。微弧氧化、有机涂层等方法是提高镁合金表面耐蚀性的常用途径,在短时间内能解决镁合金耐蚀性差的问题,但当试样受到冲击或者划伤时,局部表面保护层遭到破坏,此时试样很容易产生局部腐蚀。因此,寻找一种能提高镁合金自身耐蚀性的方法显得尤为重要。

在镁合金中添加稀土元素、碱土元素是提高合金耐蚀性的有效方法[5-7]。AZ91是最常用的商用镁合金,组织中β-Mg17Al12相的电极电位较高,在腐蚀过程中作为阴极相存在,合金中加入稀土元素,组织中可能产生Al-Re化合物,能够减少β-Mg17Al12相,从而提高合金耐蚀性[8]。ZANDER等[9]在AZ91镁合金中加入0.5%(质量分数,下同)Ce,使合金腐蚀速率降低到43%。CHONG等[10]在AZ91D镁合金中加入3% Ca后,合金的腐蚀速率降为AZ91D的14.1%。Ca氧化生成高致密度的CaO,能够增加腐蚀产物的致密性,从而提高合金的耐蚀性[11]。

前期研究结果表明,在镁合金中加入适量稀土元素或碱土元素能够达到提升镁合金耐蚀性的效果,本工作在此基础上通过向Mg-9Al-Zn合金中复合添加Ce、Ca,探索多组元复合添加对Mg-Al系合金耐蚀性的改善效果,以期为稀土、碱土添加对镁合金耐蚀性的影响提供数据支撑。

1 试验

1.1 试样

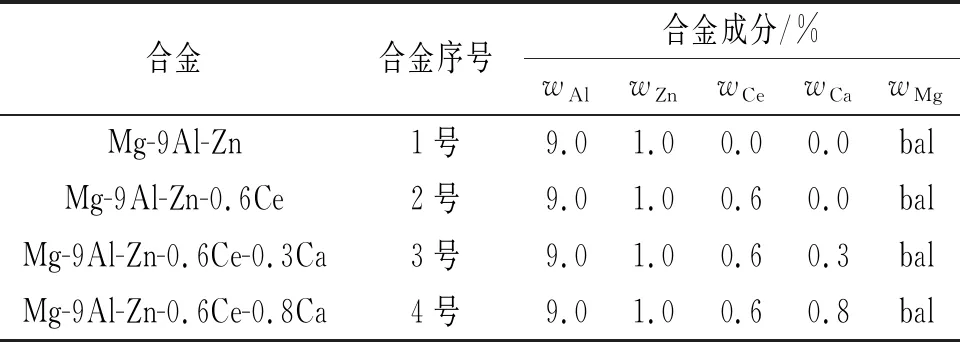

复合添加Ce、Ca于Mg-9Al-Zn合金中,Ce的加入量为0.6%(质量分数,下同),Ca添加量为0.3%和0.8%。合金的化学成分如表1所示。

表1 试验合金的化学成分

熔炼选用Mg锭(纯度99.95%)、Al锭(纯度99.98%)、Zn锭(纯度99.96%)等合金铸锭,Ce、Ca元素以中间合金(Al-20% Ce、Mg-30% Ca)的形式加入。将切好的铝锭、镁锭放入井式电阻炉中,为防止金属在熔炼过程中氧化,在金属表面均匀铺洒RJ-2覆盖剂。将合金铸锭加热至700 ℃保温20 min,待铸锭完全熔化后加入Zn锭、Al-20% Ce中间合金、Mg-30% Ca中间合金,保温15 min后搅拌、扒渣并浇入金属模具中。

1.2 试验方法

1.2.1 组织分析

试验合金在相同位置切取金相试样,打磨、抛光、侵蚀后,通过GX71金相显微镜观察试样的显微组织;采用XRD℃7000S X射线衍射仪分析合金相组成,采用Jade软件测量晶格常数;采用SM-6700F型扫描电子显微镜观察合金的组织形貌,并对区域成分进行能谱分析;使用Image Pro Plus软件测量不同试验合金析出相的体积分数。

1.2.2 极化曲线测量

选用PARSTAT4000电化学工作站进行电化学测试,探究4种合金的耐蚀性。试样尺寸为10 mm×10 mm×10 mm,镶样后仅留1 cm2工作面,在3.5%(质量分数)NaCl溶液中进行极化曲线测试。试样为工作电极,Pt片为辅助电极,饱和甘汞电极(SCE)为参比电极。极化曲线扫描幅值为-0.2~ -2.0 V(相对于SEC),扫描速率为0.5 mV·s-1。

1.2.3 SKPFM观测

通过扫描开尔文探针力显微镜(SKPFM)测量镁合金中不同区域的电位变化。SKPFM通过调节外加前级电压,测量试样表面与探针之间功函数,从而探究试样不同区域的电位变化[12-13]。SKPFM观察试样尺寸为10 mm×10 mm×4 mm,对试样进行打磨、抛光。采用布鲁克SNL-C探针,在手套箱中(高纯氩气环境)操作,扫描频率为1 Hz,偏转设定值为0.5 V。

1.2.4 腐蚀速率测试

采用静态失重法测试合金的腐蚀速率,试样尺寸为10 mm×10 mm×10 mm,经树脂镶嵌后只留一个表面,将试样表面抛光、清洗、干燥并称量,然后放入5%(质量分数)NaCl溶液中浸泡24 h,最后在AgNO3(3.3 g/L)和CrO3(6.6 g/L)混合液中超声清洗10 min,吹干后再次称量,腐蚀速率v的计算公式为:

(1)

式中:m0和m分别为腐蚀前后试样的质量,g;A为试样有效工作面积,cm2;t为浸泡时间,h。

2 结果与讨论

2.1 Ce、Ca对Mg-Al-Zn合金铸态组织的影响

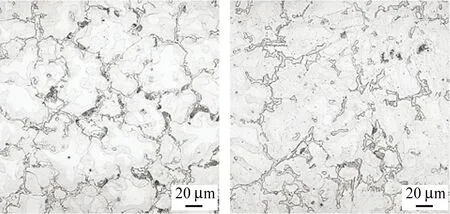

由图1可见:Mg-9Al-Zn合金(1号合金)中α-Mg相呈典型枝晶状分布,析出相呈连续网状沿α-Mg相晶界分布;在1号合金中加入0.6%Ce(2号合金)后,析出相明显减少、由连续网状变为半网状;在2号合金中加入0.3%Ca(3号合金)后,析出相无明显变化,呈半网状、散点状分布于晶界处;但2号合金中加入0.8%Ca后,析出相相比于3号合金的有所增多,呈半网状分布于晶界处。

(a) Mg-9Al-Zn合金 (b) Mg-9Al-Zn-0.6Ce合金

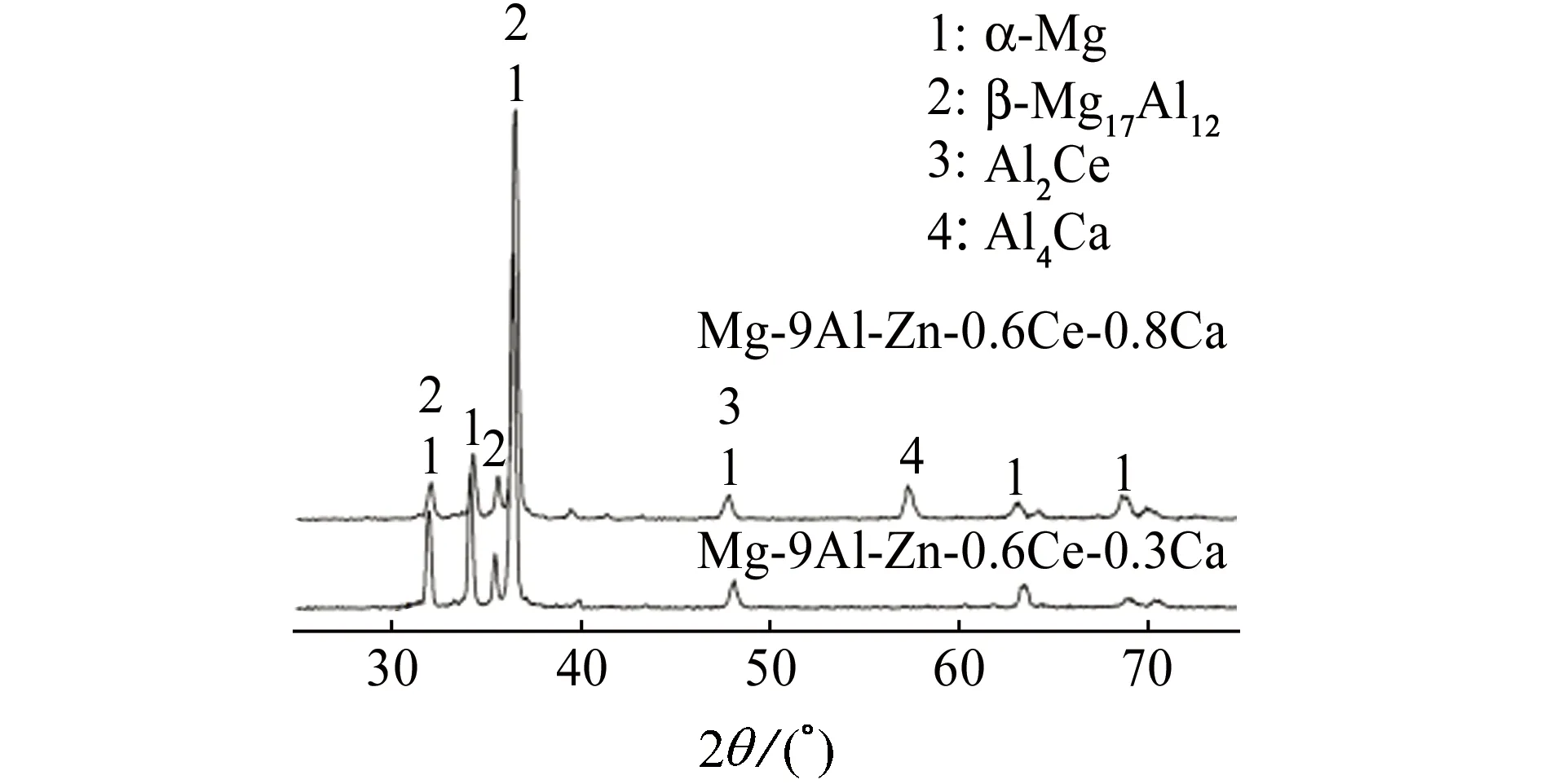

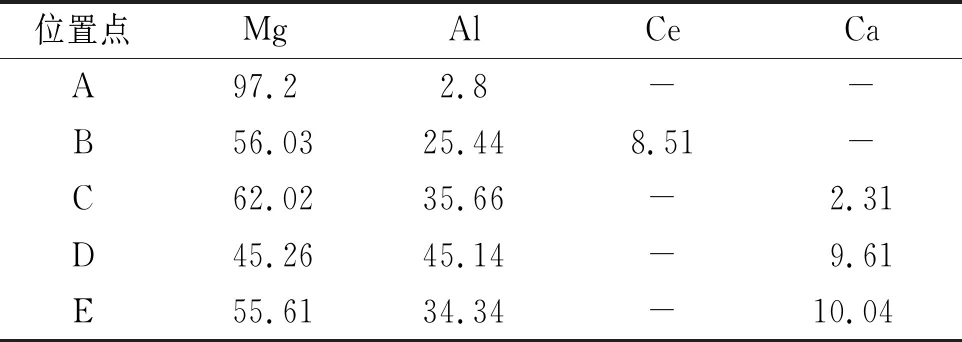

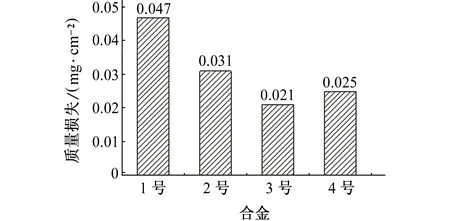

为了进一步探究各相组成,对3号和4号合金进行SEM观察以及EDS、XRD分析。由图2可见:2种合金中都含有位于晶界处的浅灰色连续网状相、亮白色针状相,此外Mg-9Al-Zn-0.6Ce-0.8Ca合金(4号)中出现位于晶界处的亮白色块状相。对图2中各相进行微区成分分析,结果见表2。通过原子结合推算以及图3的XRD结果综合分析可以判定,3号合金中点A处为α-Mg相,点B处为Al2Ce相,点C处为β-Mg17Al12相,4号合金点D处为Al4Ca相,点E处也为Al4Ca相。

图3 2种合金的XRD图谱Fig. 3 XRD patterns of two alloys

表2 图3中不同位置的EDS分析结果(原子分数)

(a) Mg-9Al-Zn-0.6Ce-0.3Ca合金

将Mg-9Al-Zn-0.6Ce-0.3Ca合金与Mg-9Al-Zn-0.6Ce-0.8Ca合金中β-Mg17Al12相衍射峰位置与标准β-Mg17Al12相图谱进行对比,发现合金中β-Mg17Al12相衍射峰向左偏移一定角度,表明β-Mg17Al12相晶格常数发生变化。标准β-Mg17Al12相的晶格常数为10.560 Å,通过Jade软件测得Mg-9Al-Zn-0.6Ce-0.3Ca合金与Mg-9Al-Zn-0.6Ce-0.8Ca合金中β-Mg17Al12相的晶格常数分别为10.575 Å和10.574 Å,相较标准β-Mg17Al12相的晶格常数有所增大,说明有元素固溶到β-Mg17Al12相中造成晶格畸变。

Ce、Ca对Mg-Al-Zn合金铸态组织的影响主要体现在组织中出现新的化合物相,化合物相又会对组织形貌产生影响。1号合金中加入0.6%Ce后,由于Al与Ce电负性差距较大,二者结合生成Al2Ce相,Al2Ce相的熔点高于β-Mg17Al12相的,在合金凝固过程中优先形成,消耗部分Al,使得共晶β-Mg17Al12相体积分数减少,从而导致显微组织中β-Mg17Al12相由连续网状变为半网状[12]。

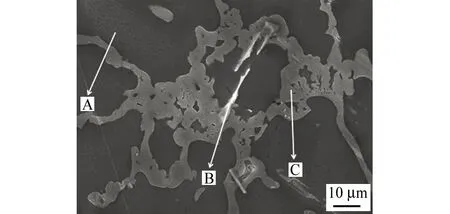

2号合金中加入0.3%Ca后,组织中未发现Al-Ca相,也未有新相生成,当2号合金中Ca的加入量增至0.8%Ca时,生成Al4Ca分布于晶界,这使得析出相体积分数有所增加。XRD结果发现,3号、4号合金中β-Mg17Al12相晶格常数增大,有元素固溶其中。为此,对3号合金主要元素分布进行面扫描,结果如图4所示,图4(a)中浅灰色块状相为β-Mg17Al12相,针状相为Al2Ce相。由图4可见:Al在β-Mg17Al12相、Al2Ce相处均发生聚集;Ce主要聚集于Al2Ce相处;Ca在β-Mg17Al12相处发生聚集,其在β-Mg17Al12相处的含量远高于在α-Mg相处的。结合XRD结果可见:在2号合金中添加0.3%Ca,Ca元素以固溶形式存在于β-Mg17Al12相中,造成β-Mg17Al12相晶格畸变,未产生新的析出相,但当2号合金中Ca的加入量增至0.8%时,一部分Ca会固溶在β-Mg17Al12相中,而其余Ca会与Al结合生成Al-Ca相,此结果也在ZHOU等[13]的研究中得到证实。

(a) SEM图 (b) Al

2.2 Ce、Ca对Mg-Al-Zn合金耐蚀性的影响

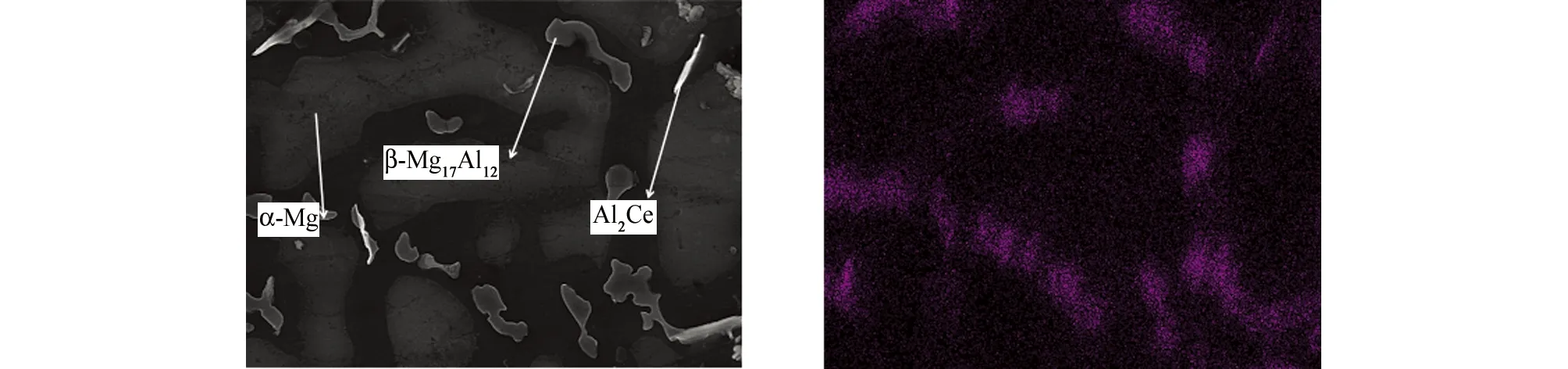

由图5可见:随着Ce、Ca的加入,合金的腐蚀失重量大幅降低;在2号合金中加入Ce元素,合金的腐蚀质量损失由0.047 1 g/cm2降至0.031 6 g/cm2,降低了27.66%;在此合金基础上加入Ca,合金的质量损失再度降低,其中3号合金的质量损失最低,为0.021 6 g/cm2,相比于1号合金的降低了54.14%。

图5 4种合金在5% NaCl溶液浸泡24 h后的腐蚀质量损失Fig. 5 Corrosion weight loss of 4 alloys after soaking in 5% NaCl for 24 hours

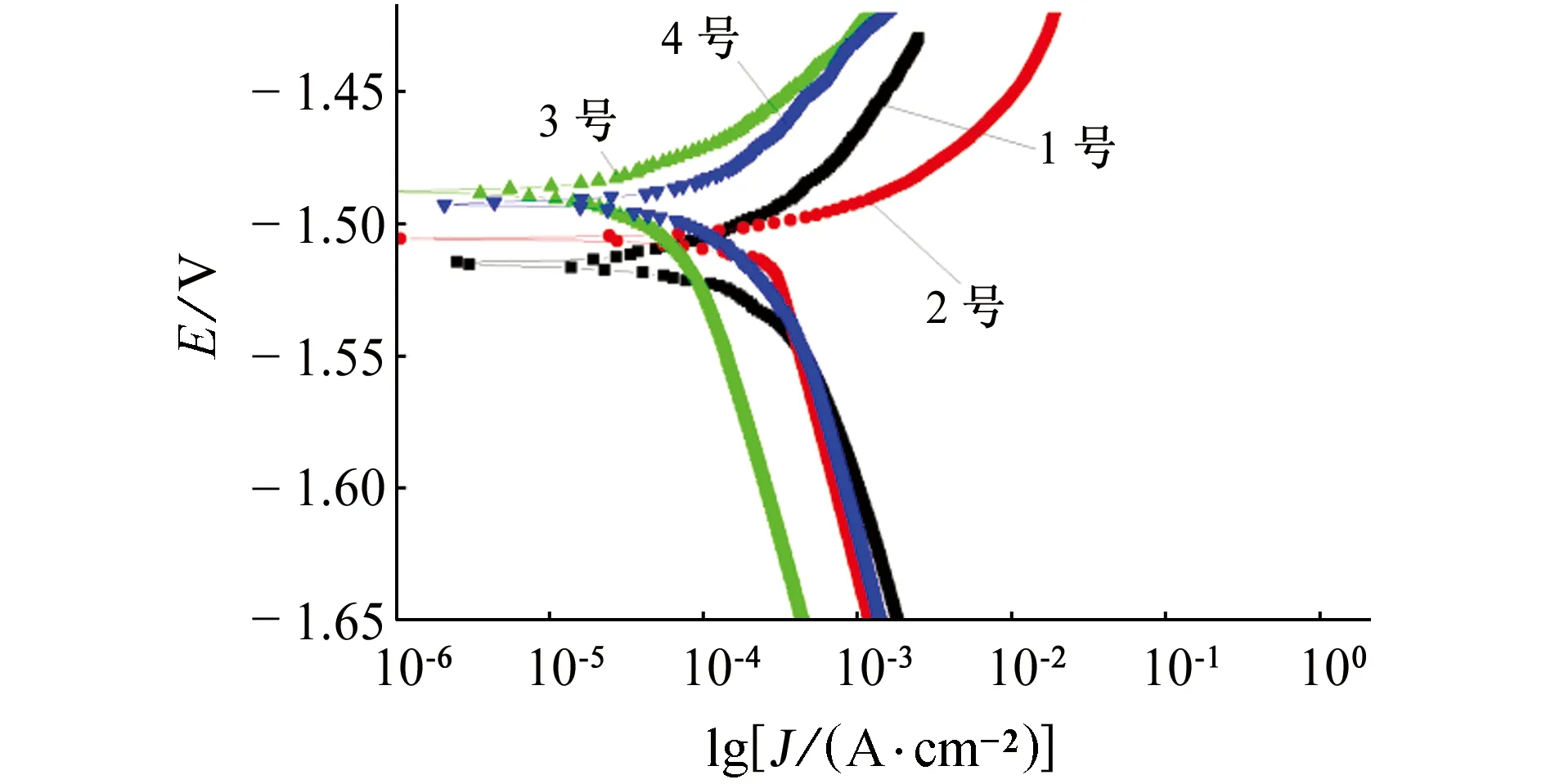

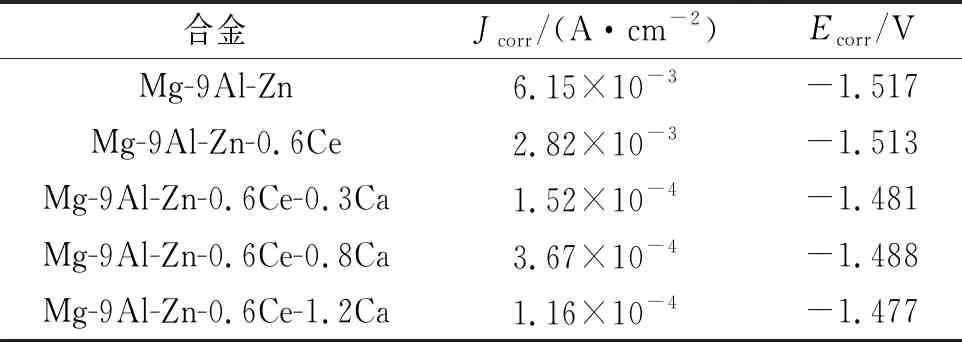

由图6可见:4种合金的极化曲线形状相似,阳极极化曲线未出现钝化平台,表明合金表面并无致密钝化膜生成,加入Ce、Ca后,合金的阳极电流密度降低,阳极反应受到抑制。通过塔菲尔外推法拟合出4种合金的腐蚀电流密度(Jcorr)、自腐蚀电位(Ecorr)等电化学参数(表3)。由表3可见:3号合金Ecorr最高,且电流密度最低,电流密度与腐蚀速率呈正相关,因此3号合金的腐蚀速率最小。

图6 4种合金的动电位极化曲线Fig. 6 Potentiodynamic polarization curves of 4 alloys

表3 极化曲线拟合结果

由于Mg化学性质活泼,α-Mg相在腐蚀过程中作为阳极相存在,β-Mg17Al12相作为阴极相存在,合金中阴阳极电位差越大,阴极相体积分数越大,腐蚀速率越快。在1号合金中加入Ce后,生成Al2Ce相,减小了阴极相β-Mg17Al12相的体积分数,从而减少了发生腐蚀的驱动力,使得合金的自腐蚀电位增大,腐蚀电流密度下降,腐蚀速率降低,合金耐蚀性提升[14]。

在2号合金中加入0.3%Ca,析出相体积分数无较大变化,但由于Ca固溶于β-Mg17Al12相中,会对β-Mg17Al12相的自腐蚀电位产生影响,从而改变腐蚀速率,低电位元素固溶入化合物中,能够降低其电位[15-16]。Mg、Al、Ca三种合金的标准电极电位分别为-2.73 V、-1.66 V、-2.87 V,Ca代替Mg固溶入β-Mg17Al12相后,β-Mg17Al12相与α-Mg相之间的电位差降低,β-Mg17Al12相的阴极性减弱[16]。通过SKPFM测量Mg-9Al-Zn-0.6Ce-0.3Ca合金中各相之间电位差,结果如图7所示。通过形貌可判断图7(a)中浅黄色的为β-Mg17Al12相,亮白针状的为Al2Ce相,测量图7(a)中A点到B点(线1)之间的电位变化,结果如图7(b)所示,α-Mg相电位最低,β-Mg17Al12相与α-Mg相电位差约为150 mV,Al2Ce相与基体电位差约为350 mV。β-Mg17Al12相与基体的电位差低于Al2Ce相与基体的电位差。由于阴极相与基体之间电位差降低,合金耐蚀性得到进一步提高。

(a) 表面形貌

3 结论

(1) Mg-9Al-Zn合金中加入0.6%Ce后,合金组织由连续网状变为断续、弥散分布,Ce与Al结合生成Al2Ce相,降低了阴极相β-Mg17Al12的体积分数,腐蚀速率明显降低,合金的耐蚀性得到显著提高。

(2) Mg-9Al-Zn-0.6Ce合金中加入0.3%Ca,Ca以固溶形式存在于β-Mg17Al12相中,能够降低β-Mg17Al12相与α-Mg相之间的电位差,腐蚀电流密度由2.82×10-4mA/cm2降至1.12×10-5mA/cm2,合金的腐蚀速率相比于Mg-9Al-Zn合金的降低了54.14%,耐蚀性进一步得到提高。