多组份水炮泥配方优选及降尘试验研究

郭敬中 金龙哲 李 刚 王天暘

(1.北京科技大学土木与资源工程学院,北京100083;2.华北科技学院安全工程学院,北京 东燕郊101601;3.中钢集团马鞍山矿山研究总院股份有限公司,安徽马鞍山243000;4.金属矿山安全与健康国家重点实验室,安徽马鞍山243000)

随着国民经济的发展,一方面,满足人们日益增长的职业健康需求已成为社会共识;另一方面,金属矿山大型设备的大量使用及开采强度的持续增加,使得矿山粉尘量大幅增加,粉尘粒径越来越小,严重污染作业环境和危害职工身心健康。因而,开展金属矿山粉尘防治显得尤为重要。金属矿山开采中,凿岩、爆破、装卸矿石、破碎等工序均会产生大量微细粉尘。在湿式凿岩作业时,各工序粉尘产生的比例约为凿岩工序41.3%,爆破工序45.6%,装运矿(岩)石13.1%[1]。由此可见,爆破作业作为金属矿山开采粉尘的主要来源,应当采取有效措施进行消减。

近年来,行业内专家学者采用了各种技术手段来降低矿尘产生量、控制与捕集作业环境内粉尘,从而缓解矿尘对井下作业人员、运行设备的危害。通过改善水质可增强溶液与粉尘颗粒之间的接触与沉降能力,其中降低水溶液的表面张力是目前研究的热点。金龙哲等[2-4]基于表面活性能理论和界面能理论,通过比较不同类型表面活性剂溶液的表面张力和润湿能力进行配方筛选与复配,获得了高效水炮泥、新型水炮泥、润湿型化学抑尘剂的配方,在降尘消烟方面取得了很好的效果。蒋仲安等[5-6]以润湿高度和表面张力为试验指标,运用对比试验方法获得了降低爆破烟尘的降尘剂,其中氯化钠为最佳基料、十二烷基苯磺酸钠为最佳表面活性剂,硫酸铜和氯化铵为添加剂,制成的水炮泥可有效降低爆破时的烟尘浓度。薛里等[7]在分析爆炸水雾降尘机理的基础上,采用高速摄相机和图像处理软件,对爆炸水雾、粉尘和水雾捕尘的特性进行了试验,试验结果表明:当装药量和水量的比值(相当于水炮泥质量浓度)为0.24 kg/m3时,雾化效果最好;当爆炸水雾置于尘源正侧方,近距离同时起爆时,降尘率可达80%以上。陈沅江等[8]综合阐述了表面活性剂用于矿山尘毒治理的主要途径,如采掘面喷洒表面活性剂溶液、煤层注水预湿、转载点泡沫除尘、爆破和路面抑尘等。杨海涛等[9]从爆破尘毒机理分析出发,利用自制密闭容器对装药结构进行了研究,由试验得出,与孔底布置和径向布置相比,采用孔口布置水间隔装药结构的除尘效果更好,且可行性和可靠性强。邹常富等[10]在分析水炮泥降尘机理的基础上,通过对比分析普通水炮泥(添加纯水)和高效水炮泥(添加高效降尘剂)的降尘消烟能力,认为高效水炮泥较普通水炮泥的降尘效率提高20%以上,炮烟平均浓度降低50%以上。此外,近年来,学术界在煤尘控制方面也取得了很多研究成果[11-15],为金属矿山防尘研究提供了有益参考。

相关研究表明,向水中添加润湿剂可以有效改善溶液性质[16-18],明显减小水的表面张力以及润湿边角,增大颗粒与雾滴碰撞时融合的概率,尤其对于呼吸尘为代表的微细粉尘的控制效果显著,为金属矿尘消减提供了方向。本研究通过设计基料与辅料的对比优选试验,以表面张力和接触角为优选指标,获得最佳多组份润湿剂配方,并据此自制多组份水炮泥应用于梅山铁矿爆破落矿作业。

1 多组份润湿剂及其作用机理

1.1 多组份润湿剂

多组份润湿剂是一种由基料和辅料按照一定比例配制而成的混合剂,其中基料为吸湿性无机盐,辅料为一种或几种表面活性剂。

表面活性剂作为多组份润湿剂的重要组成部分,具有润湿、增溶、保水等作用[19-20]。水中加入表面活性剂,可使溶液的表面张力和湿润边角减小,从而增大溶液对矿尘的润湿能力。表面活性剂是亲水基和憎水基两个不同性质的基团组成的化合物,通过改变水的表面张力和粉尘的物理化学性质,来增强溶液对固体颗粒(尤其是微细颗粒)的润湿能力。将其配入水中后,亲水基急速插入水中,憎水基受排斥而伸向空气,从而在气液表面形成界面吸附层,改变了气液界面的接触状态,降低了液体表面张力。此外,伸向空气的憎水基与固体颗粒相互吸引。因而,当水分子与固体分子接触时,憎水基与固体颗粒、亲水基与溶液形成对粉尘颗粒的包裹,使矿尘颗粒更易润湿。

吸湿性无机盐的加入,使得多组份润湿剂密度较纯水大,爆破时具有更大的迸发力。爆破时已气化的溶液雾滴与矿尘碰撞凝结,因其密度较大而更易沉降。此外,吸湿性无机盐使得粉尘润湿后能继续吸收空气中的水分,一方面加速其沉降,另一方面保持润湿粉尘颗粒的含水率,从根本上消解二次扬尘。

1.2 润湿机理

采场引爆瞬间,因爆炸力而形成的粉尘与气化的多组份润湿剂雾滴相互碰撞,经过吸附、润湿、增重、沉降等一系列过程,使得粉尘颗粒长期丧失飞扬能力[3],从而起到润湿降尘的效果。

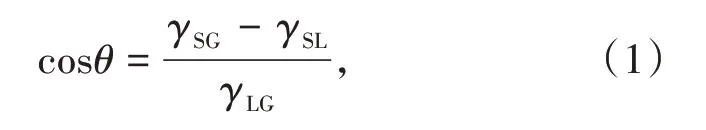

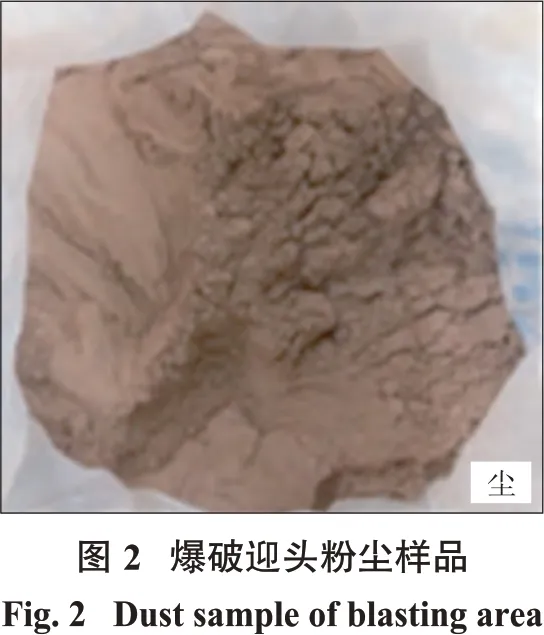

粉尘颗粒的润湿效果受固相—液相—气相三相界面力的制约,其中接触角θ 表示固—液界面张力γSL作用方向经液相转至液—气界面张力γLG作用方向所经过的角度,如图1 所示。当接触角θ <90°时,为可润湿,且接触角越小,其润湿能力越强;当接触角θ ≥90°时,粉尘颗粒难以润湿,且随着接触角增大,其润湿性能越差。

固相—液相、液相—气相和气相—固相之间作用力的关系可用润湿方程进行表示:

式中,γSG为固—气界面张力;γSL为固—液界面张力;γLG为液—气界面张力。

由式(1)可知,若要提高溶液的润湿能力,只有两种途径,要么增大气—固界面张力,要么降低液—气界面张力γLG或固—液界面张力γSL。多组份润湿剂具备了降低液—气界面张力γLG和减小固—液界面张力γSL的功能,因而可取得减小接触角、增强矿尘润湿能力的效果。

2 多组份润湿剂优选试验

2.1 矿尘样本预处理

矿尘样品选取梅山铁矿-318 m 水平的N16 巷道型采场爆破迎头粉尘。首先对原始粉尘样品进行水分离试验。粉尘样品经200 目(对应网孔直径为74µm)标准筛筛分(图2),并在60℃恒温箱中烘干8.0 h。在25 ℃室温下冷却后,进行分离处理,向盛水的烧杯表面缓慢倾倒尘样,稳定2.0 min后,原始粉尘样品即被分为两部分(图3)。浮于水面的粉尘即为原始粉尘样品中难被润湿的部分,可认定为疏水性粉尘(Hydrophobic Dust,HCD),沉聚水底的粉尘即易被润湿的部分,可以认定为亲水性粉尘(Hydrophilic Dust,HD)。本研究以分离所得的HCD为试验样品进行相关试验分析。

本研究利用FW-4A 型粉末压片机以30 MPa 压力对粉尘进行压片处理,用无水酒精将压片模具擦洗干净,向模具孔中加入一定量(约200 mg)的粉尘样品,利用液压机在50.0 MPa 压力下形成直径15.0 mm、厚约3.0 mm 具有压光平面的圆柱体试片,保压5.0 min,制成粉尘块状样品(图4)。

2.2 基料优选试验

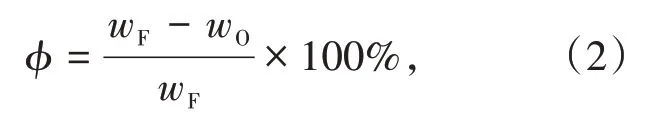

通过文献研究[2-4],初选出吸水性好的吸湿性无机盐材料8种,并配制成一定浓度的溶液。首先称量等量的HCD 粉尘样品8 份,分别放置于编号为1#~8#的容器中;然后将等量等浓度的吸湿性无机盐溶液分别加入容器中,并称量总重,记录数据。每天上午9点(记作A)、下午5点(记作P)分别称量一次总重并记录数据。按照含水率计算公式(式(2))计算各种吸湿性材料的含水率,

式中,φ 为粉尘含水率,%;wF、wO分别为粉尘样品的湿重和初始质量,g。

根据式(2)计算,绘制出的含水率变化曲线如图5所示。

由图5可知:相同条件下,氯化钙、氯化镁的吸湿性能明显优于其他吸湿性材料,粉尘含水率达到了6%以上。经过调查,氯化钙和氯化镁不仅都具有良好的吸湿性能,而且能够满足化工产品在井下应用的条件,即:无毒无臭,对环境不造成污染;能溶于任何矿井水中,且溶解度较大;无燃烧、爆炸性;无明显的腐蚀性。该类材料来源广泛,价格低廉,是十分理想的吸湿性材料。

2.3 表面张力测定试验

表面张力是液体表面任意相邻部分垂直于其单位长度分界线相互作用的拉力。溶液的表面张力大小直接反映了溶液润湿粉尘颗粒的能力大小。

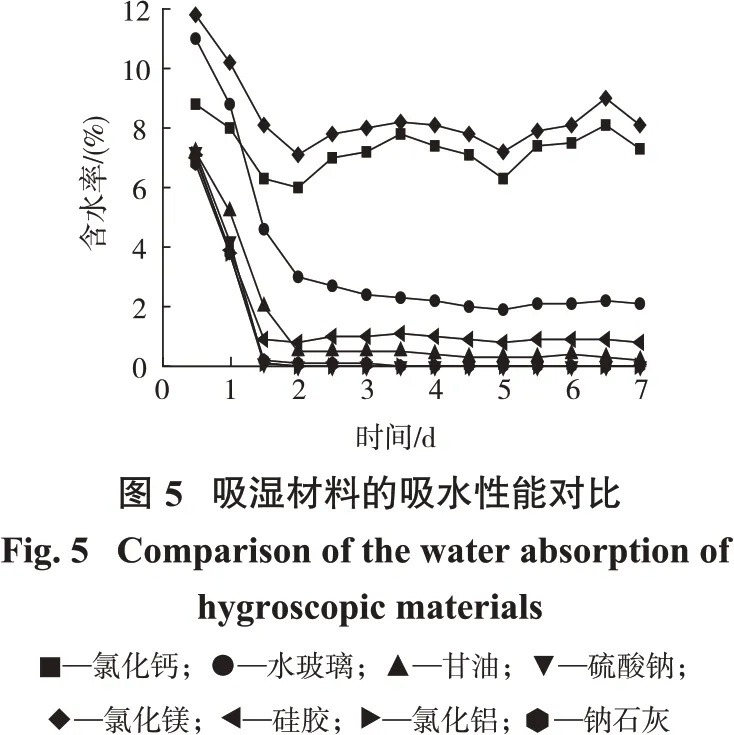

2.3.1 表面活性剂初选

通过查询相关文献[2-4,13-16],筛选出12 种表面活性剂(表1),分别为阴离子表面活性剂、阳离子表面活性剂以及非离子表面活性剂。在室温条件下,采用QBZY 系列全自动表面张力仪(图6)对12 种表面活性剂溶液的表面张力进行测定,其在浓度为0.005%、0.01%、0.05%、0.1%和0.2%时的表面张力值见图7。

?

由图7可知:不管是阴离子、非离子表面活性剂,还是阳离子表面活性剂,其表面张力均随浓度的增加而降低。但不同类型的表面活性剂的表面张力有较大不同,阳离子表面活性剂的表面张力大于其他两种类型表面活性剂的表面张力。根据表面张力大小,本研究初选出3 种表面张力较小的表面活性剂SDBS、SDS、PMEE,并复配出两种复合型表面活性剂N1、N2。

2.3.2 多组份润湿剂初配

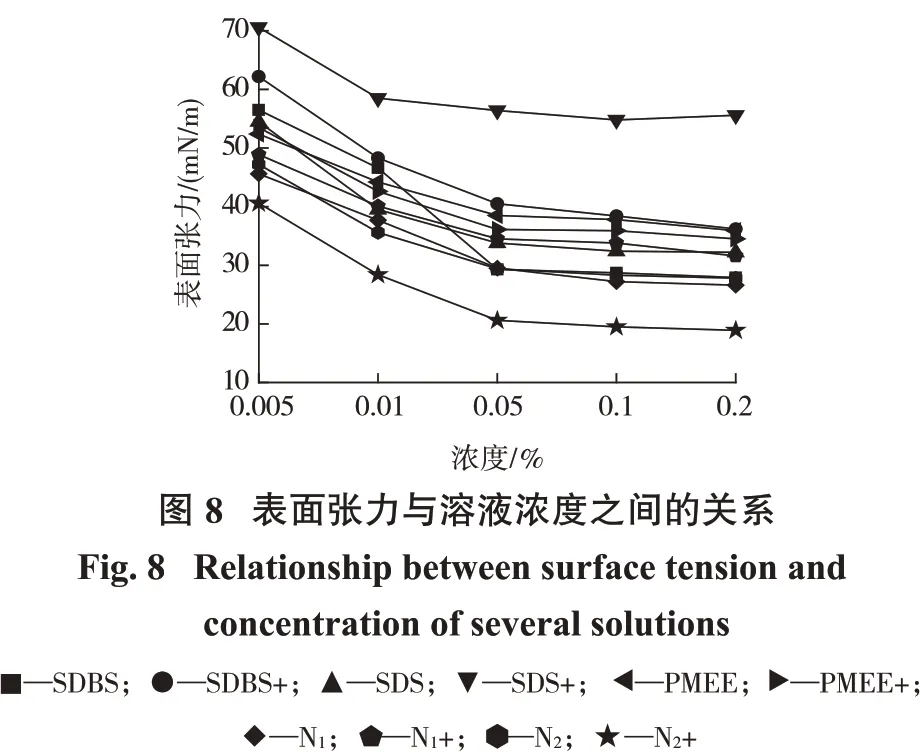

利用优选的无机盐,按照一定的比例分别与5种表面活性剂SDBS、SDS、PMEE、N1、N2配制不同浓度的溶液,分别记作X+(其中X表示表面活性剂类型),测定了其表面张力,结果见图8。

由图8可知:5种表面活性剂无论是在纯水中,还是在添加无机盐的溶液中,均表现出随着溶液浓度的增加,其表面张力值呈逐渐降低的趋势,说明其对粉尘的润湿能力逐渐增强,且表现出较好的一致性。表面活性剂SDBS、SDS、PMEE、N1在加入无机盐的溶液中其表面应力值相对于在纯水中都有一定程度增大,但表面活性剂N2在加入无机盐的溶液中的表面应力值相对于在纯水中有所减小。与其他表面活性剂相比,N2在加入无机盐溶液中的表面张力值最小,说明由N2和基料配制而成的多组份润湿剂溶液表面张力小,润湿粉尘能力强。在多组份润湿剂溶液质量分数达到0.05%之后,随着浓度继续增大,表面张力值变化趋于平缓,并逐步稳定在28.0 mN/m 左右,说明添加多组份润湿剂只能在一定程度上降低水的表面张力,超过这一临界浓度,浓度继续变大不会使水的表面张力发生明显变化,即其润湿能力也逐渐靠近最大值。

2.4 接触角测定

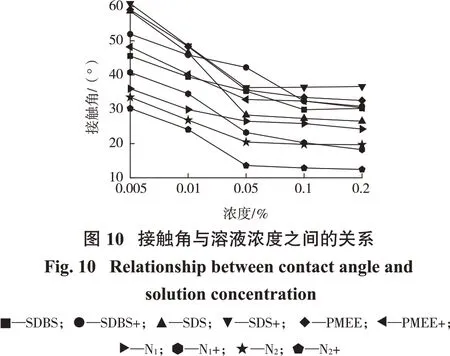

本研究采用Theta Lite(TL101)接触角测定仪(图9)测定了10 种溶液对梅山铁矿粉尘样品的接触角,分析不同溶液在不同浓度下的粉尘润湿效果,为多组份润湿剂优选提供参考数据,测试结果见图10。

通过分析润湿接触角随浓度的变化曲线(图10)可知,优选的表面活性剂无论是在纯水中还是在加入基料的溶液中,随着溶液浓度的增大,其接触角不断减小。与其他溶液相比,多组份润湿剂N2+溶液对粉尘样品的接触角较小,其润湿能力随着浓度的不断变大而变大,当溶液质量分数达到0.05%之后,接近达到最佳润湿效果,这与其表面张力呈现出的规律具有一致性。

2.5 溶液铺展系数

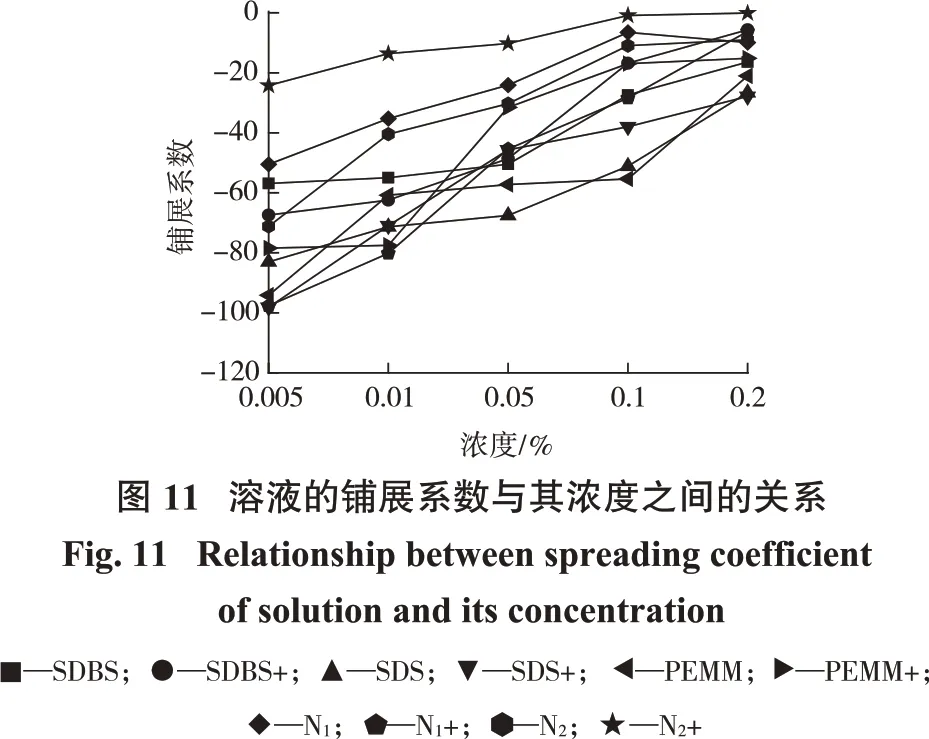

溶液的铺展系数与其浓度之间的关系曲线见图11。

分析图11 可知:10 种溶液的铺展系数随着溶液浓度的增加而增大,并趋于平缓。多组份润湿剂N2+溶液相较于其他溶液具有较大的铺展系数,说明多组份润湿剂N2+在粉尘表面更容易铺展润湿。

3 多组份润湿剂降尘效果试验

3.1 试验概况

将最佳配比的多组份润湿剂装入自制的水炮泥袋中,制成多组份水炮泥,用于梅山铁矿采场爆破工作面,验证多组份水炮泥的减尘效果。试验地点选取梅山铁矿-318W-N16 巷道型采场,爆破作业面巷道断面尺寸为6 m×4 m。针对采场爆破钻孔深度达21 m,直径为90 mm,钻孔内壁粗糙,且局部区域出现孔径变小的现象,自制了直径75 mm、长度320 mm、自封口、外包裹尼龙袋的多组份水炮泥成品,有效满足了注水压力、孔内输送等要求。

在距爆破迎头约30.0 m 处,安放了两台CCZ20改进型粉尘浓度采样器,分别进行总粉尘和呼吸性粉尘采样。采样器取样高度设为1.5 m(呼吸带位置),全尘、呼尘采样时间分别为5 min、10 min,采样流量均为20 L/min。

3.2 试验结果分析

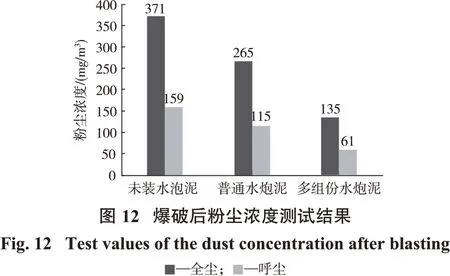

在炮眼数量、装药量、水炮泥装入数量等外界条件等同的情况下,分别对未装水炮泥(裸爆)、添加普通水炮泥(清水)、填装多组份水炮泥时的全尘和呼尘数据进行了测定,结果见图12。

根据测试数据,参照行业标准《煤矿防尘措施的分级除尘效率》(MT/T 712—1997),相对降尘效率可进行如下计算

式中,D1为采场未装水炮泥时的粉尘浓度,mg/m3;D2为工作面装有普通水炮泥或多组份水炮泥时的粉尘浓度,mg/m3。

根据图12中的粉尘浓度数据,利用式(3)计算相对降尘效率可知,采用普通水炮泥爆破作业时,全尘降尘效率为28.57%,呼尘降尘效率为27.67%,而采用多组份水炮泥爆破作业时,全尘降尘效率提高至63.61%,呼尘降尘效率提高至61.63%。与普通水炮泥爆破作业相比,应用多组份水炮泥爆破作业的降尘效率提高了35%左右,说明多组份水炮泥可有效降低水的表面张力与减小矿尘和溶液之间的界面张力,具有较强的润湿矿尘能力,从而降低了爆破作业时的粉尘浓度,这与多组份润剂的试验结果相一致。

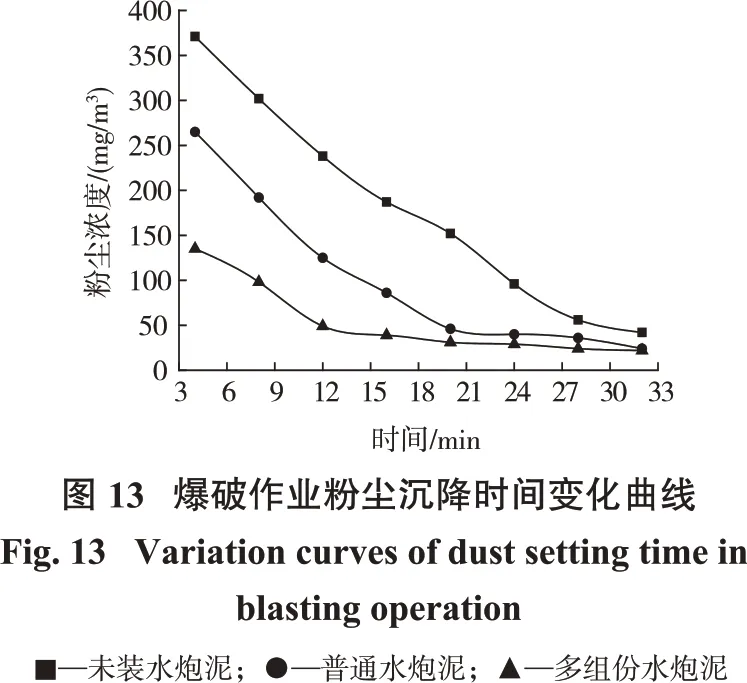

为进一步探索多组份水炮泥的功效,分别对未装水炮泥、添加普通水炮泥、填装多组份水炮泥时矿尘的沉降时间进行了测试,结果见图13。

由爆破作业粉尘沉降时间测试数据(图13)可知,未采用任何技术措施时,距爆破作业面30 m 处的矿尘约需32 min 以上才能沉降至50 mg/m3以下并趋于稳定,采用普通水炮泥进行爆破作业时,时间降至20 min 左右,但应用多组份水炮泥进行爆破作业时,在12 min内矿尘质量浓度降至50 mg/m3以内,沉降时间大大缩短。说明爆破作业时添加多组份水炮泥可加速矿尘沉降,从而减少爆破工序耗时,提高作业效率。

4 结 论

(1)多组份润湿剂是一种由基料和辅料按照一定比例配制而成的混合剂,其中基料为吸湿性无机盐,辅料为一种或几种表面活性剂。多组份润湿剂润湿矿尘机理可以概括为:通过改变溶液的表面张力和粉尘的物理化学性质,增强对固体颗粒(尤其是微细颗粒)的润湿能力;溶液密度增大,溶液雾滴与矿尘碰撞凝结的概率倍增,沉降速度加快;延长被润湿粉尘颗粒的保湿时间,从源头上消减二次扬尘。

(2)以表面张力和接触角为优选指标,运用对比试验方法确定了最佳基料和辅料,获得的最佳多组份润湿剂配方具有较强的铺展能力、润湿及保湿能力。

(3)通过添加普通水炮泥与多组份水炮泥进行爆破作业对比试验发现,多组份水炮泥全尘降尘效率为63.61%,呼尘降尘效率达61.63%,较普通水炮泥降尘效率提高了35%左右,说明多组份水炮泥可有效降低溶液的表面张力与减小矿尘和溶液之间的界面张力,具有较强的润湿矿尘能力。

(4)通过测试爆破作业粉尘沉降时间数据发现,爆破作业时添加多组份水炮泥可加速矿尘沉降,从而减少爆破工序作业时间,提高作业效率。