浅谈自动校验系统在工业计量现场的作用

陈 丽

(铜陵松成电子有限责任公司,安徽 铜陵 244000)

随着现代工业自动化技术和智能AI技术的飞跃发展,电子皮带秤已广泛应用于矿山、冶金、化工、粮食加工、医药制造、交通运输等工业生产的各个领域,实现工业生产的在线计量和自动化控制管理。

电子皮带秤在实际应用过程中为了达到较高的计量精度,要求经常对其进行校验和校正,但皮带秤校验周期较短,且校验过程非常繁杂(参阅国家标准中规定使用的“人工挂码校验”或“实物校正实验”)。传统的校验方法“实物校正”或“人工挂码(砝码/链码)”校验的工作量非常大,花费的人力和物力非常多,且每次校验都需反复操作3~5遍,历时3~5个小时,劳动强度巨大,同时现场动态试验时,皮带输送机的高速运转和人工高强度的疲劳劳动更是增添了许多的安全隐患。因此许多工业现场的电子皮带秤都无法按规定正常校验和校正,使得电子皮带秤的计量结果误差大、稳定性和可靠性都不高,达不到预期的使用效果。针对传统的电子皮带秤在实际应用过程中存在的上述缺点和问题,我们应用智能自动化技术设计制造了“电子皮带秤自动加载卸载校验系统”。该系统装置代替传统的多人手动挂码,使用“一键标定”技术,彻底解放劳动强度,大大提高了劳动生产力水平,消除现场动态状态下人工作业的安全隐患,确保了皮带秤动态校验的安全性,为皮带秤的智能化管理和实现无人维护创造了良好的条件。

1 针对工业现场状况进行的系统结构设计

系统整体结构包括:

1.1 计量秤体

含固定架(1)、称量架(2)、传力杆(3)、称重传感器(4)。

1.2 自动加载卸载装置

含驱动系统(5)、承载器(6)、加载器(7)、棒条码(8)。当相对称的两套驱动系统通过驱动杆升起承载器时,两只承载器就会顶起两根棒条码,此时棒条码脱离四只加载器,称量架不再承受棒条码的重量,实现自动卸载功能;但当相对称的两套驱动系统通过驱动杆降下承载器时,4只加载器就会托住两根棒条码,同时承载器脱离棒条码,两只棒条码的重量就会通过加载器加载到称量架上,实现自动加载功能。

1.3 安全保护装置

安全保护装置(9)主要是防止棒条码的丢失、损坏以及实际的动态生产过程中因皮带的抖动、皮带的撕裂、损坏所造成的棒条码脱落等而引起的其他设备损坏和人员伤亡等安全事故。安全保护装置由铜带、固定扣、卡槽、和固定连接的螺栓所组成。安全保护装置大大提高设备的可靠性和安全性,确保系统的安全。

1.4 定位装置

定位装置(10)是由方管定位轨道、方型升降轨、棒条码卡槽等组成。方管定位轨道对称垂直焊接在驱动系统盒的两边垂直中心线位置,方型升降轨垂直对称焊接在承载器的下面,确保方管定位轨道和方型升降轨的垂直中心线重合。这样当驱动系统驱动承载器升降时,方型升降轨则在方管定位轨道内对应着升降,确保承载器升降运动时不会出现前后左右晃动及摆动的现象,保证了系统的稳定性和安全性。另外棒条码上根据皮带宽度规格以中心对称性加工了加载卡槽和两个承载卡槽,确保加载或卸载时棒条码可靠置于加载器或承载器的端口内,无法横向滚动和纵向滑动。定位装置的设计大大提供了系统的稳定性和可靠性。

1.5 驱动系统

驱动系统包括:①驱动模块盒、②驱动模块、③电动推杆、④驱动电源、⑤手控器/遥控器等。驱动电源/驱动模块/电动推杆就均安装于驱动模块盒内。驱动电源/驱动模块同时控制2台电动推杆的升降运行;电动推杆的顶端于承载器用螺栓连接;手控器/遥控器用于手动控制驱动系统的运行。自动运行时由仪表给定指令运行。

1.6 帮条码

棒条码放置于承载器和加载器上方。加载校验时由4只加载器承托,卸载时由2只承载器顶起。

1.7 安装支架

安装支架(11)为驱动系统安装时的辅助支撑机架。安装支架常规为落地并紧靠皮带输送机主梁部位安装,定点为秤体横向的中心线位置,于皮带输送机主梁外侧对称安装。安装时基础固定或焊接方式依据现场情况有所不同,可根据实际情况而定。

2 实现自动校验的工作原理简述

自动加载卸载校验时,由皮带秤计控仪表输出指令,智能驱动模块根据接收到的指令进行相对应的加载、卸载、校验等工作;

手动加载卸载校验时,由手控器或遥控器按钮发出指令,智能驱动模块根据接收到的指令进行相对应的加载、卸载、校验等工作。

2.1 卸载

当相对称的两套驱动系统通过驱动杆升起承载器时,两只承载器就会顶起两根棒条码,此时棒条码脱离四只加载器,称量架不再承受棒条码的重量,实现自动卸载功能。

2.2 加载

当相对称的两套驱动系统通过驱动杆降下承载器时,4只加载器就会托住两根棒条码,同时承载器脱离棒条码,两只棒条码的重量就会通过加载器加载到称量架上,实现自动加载功能。

2.3 校验过程分析及数据计算

设定皮带输送机托辊组间距为L(国标L=1200mm),单根棒条码的重量为M千克(公斤),两根棒条码的总重量为2M千克,皮带输送机的运行速度为V米/秒,皮带输送机运载周期为T,以双托辊全悬浮式秤架为例,则加载2跟棒条码时2M千克的重量通过4只加载器加载到整个称量架上。

根据《国标皮带输送机机械设计原理》和《GB/T7721-2017连续累计自动衡器(皮带秤)》电子皮带秤国家标准得知:

双托辊秤架的有效计量长度为2L=2400mm=2.4米(附注:单托辊秤架的有效计量长度为L=1.2米,四托辊秤架的有效计量长度为4L=4.8米,依此类推),空皮带运行加载后,秤体有效计量区间上的

①平均受力密度(物料密度)为D=(2M/2.4)千克/米=(2MV/2.4)kg/m ;

②平均物料流量(即处理量)PL=D*V=(2MV/2.4)kg/s

=(2MV/2.4)*(3600/1000)吨/小时=3MV(t/h)。

①皮带校验n整数圈时的物料累计量为:Gn=PL*T*n=nPLT=3nMVT(t)。

若此时电子皮带秤计量仪表检测显示的物料流量(即处理量)为PXt/h、皮带校验n整数圈时的物料累计量为GXt,即可根据PL和PX的差值大小或比较Gn和Gx的差值大小确定系统的误差大小,再通过“修正误差系数”(将PL/PX的值或Gn/Gx值置于仪表内,仪表也可自动修正)进行误差修正或校正,直到PL和PX的差值或Gn/Gx差值在误差允许范围内为止。

误差到达要求后,校验工作即告结束。此时发出卸载指令,驱动系统就会升起承载器,让棒条码脱离称量架,卸载工作结束,保存和备份好当前数据。

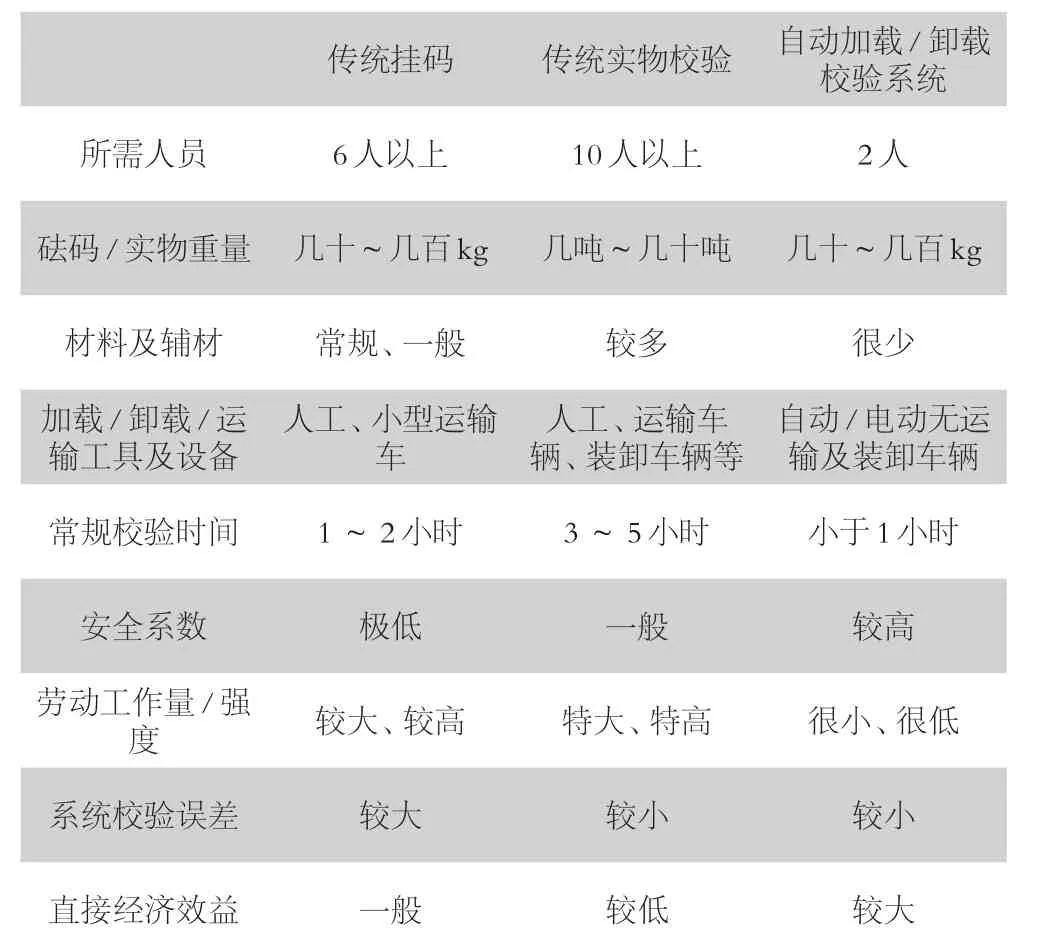

3 系统经济效益分析和比较

表1 指标及经济效益分析一览表

4 系统应用的主要意义

基于皮带秤现场检定不够方便、实物检定条件不够成熟等特殊情况,用自动挂码校验系统代替原有的人工挂码和实物标定。用自动代替手动,一键标定,降低劳动强度,大大提高了劳动生产力水平,消除现场动态状态下人工作业的安全隐患,确保了皮带秤动态校验的安全性,为皮带秤的智能化管理和实现无人维护创造了良好的条件。