用盐酸从循环流化床粉煤灰中浸出氧化铝

李文清,邹 萍,池君洲,刘大锐,吴永峰

(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)

粉煤灰中含有大量铝。从粉煤灰中提取氧化铝可解决粉煤灰的环境污染问题获取得一定经济效益[1]。从粉煤灰中提取氧化铝主要有碱法和酸法,其中酸法主要有硫酸法、盐酸法、氟化物助溶法等[2-5]。盐酸法提取氧化铝流程短,酸可循环利用,条件宽泛。

试验依据循环流化床粉煤灰中铝硅活性高的特点,用盐酸从粉煤灰中浸出氧化铝,探寻铝的浸出规律,以期为粉煤灰的高值化利用提供技术参考。

1 试验部分

1.1 试验原料及设备

试验所用粉煤灰取自内蒙古某燃煤电厂循环流化床锅炉,其主要成分见表1,XRD分析结果如图1所示。

表1 循环流化床粉煤灰的主要成分 %

图1 循环流化床粉煤灰的XRD分析结果

由表1看出:粉煤灰中,氧化铝质量分数达50%,属于高铝粉煤灰;烧失量为6.73%,主要是煤中未燃烧的残碳;铁、钙、镁等金属元素含量较少。粉煤灰中非晶态物质较多,结晶矿物主要是石英但比例较小,未见铝的结晶矿物。循环流化床锅炉的燃烧温度较低(<900 ℃),没有达到莫来石的形成温度(>1 100 ℃),所以铝以非晶态形式存在,这对盐酸浸出氧化铝极为有利[6-7]。

试验试剂:盐酸,分析纯,天津市风船化学试剂科技有限公司产品。

试验设备:均相反应器(自制);电热鼓风干燥箱(WGL-125B型),天津泰斯特仪器有限公司;电子天平(TLE204E),梅特勒-托利多仪器有限公司;循环水式多用真空泵(SHZ-DⅢ),河南爱博特科技发展有限公司。

1.2 试验原理

盐酸可以溶解氧化铝而不溶解二氧化硅。在一定温度下浸出一定时间,盐酸与粉煤灰中的氧化铝发生反应,将铝转入溶液,反应见式(1)。

(1)

浸出过程中,粉煤灰中的其他阳离子如铁、钙、镁等也会被盐酸浸出,反应见式(2)~(4)。

(2)

(3)

(4)

试验步骤:将一定量浓盐酸、水加入反应釜中,然后按比例加入粉煤灰,将反应釜放入均相反应器中升温,达到预设温度后保温一定时间。反应结束后,将反应釜取出,冷却后打开,对浸出料浆进行固液分离,得到浸出液及浸出渣。用纯水反复清洗浸出渣至不存在氯离子。将洗涤液与浸出液混合,送分析。

1.3 分析方法

采用X射线衍射仪分析粉煤灰及浸出渣物相组成;采用SEM测量仪扫描粉煤灰及浸出渣微观形貌;采用X荧光光谱仪(XRF)分析粉煤灰及浸出渣化学成分;采用EDTA置换滴定法分析浸出液中铝质量浓度。根据测定结果计算氧化铝浸出率。

2 试验结果与讨论

2.1 浸出温度对氧化铝浸出率的影响

在盐酸浓度9.81 mol/L、浸出时间180 min、液固体积质量比3.85∶1条件下,浸出温度对氧化铝浸出率的影响试验结果如图2所示。可以看出:浸出温度对氧化铝浸出率影响较大,浸出率随温度升高而提高;在100~160 ℃之间,浸出率提高较为明显;高于160 ℃,氧化铝浸出率稳定在86%左右。因盐酸浸出粉煤灰过程中放热,而均相反应釜检测到的温度为外部加热温度,因此实际浸出过程中反应釜内温度需高于测定温度。

图2 浸出温度对氧化铝浸出率的影响

2.2 浸出时间对氧化铝浸出率的影响

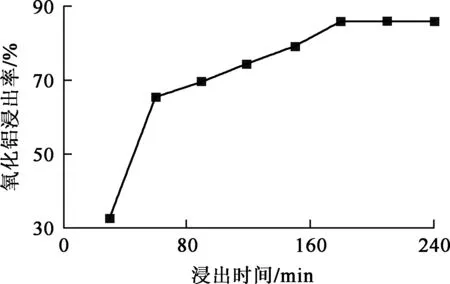

在盐酸浓度9.81 mol/L、浸出温度160 ℃、液固体积质量比3.85∶1条件下,浸出时间对氧化铝浸出率的影响试验结果如图3所示。

图3 浸出时间对氧化铝浸出率的影响

由图3看出,氧化铝浸出率随浸出时间延长而提高:浸出前60 min内,氧化铝浸出率提高较为明显;浸出时间在60~180 min之间,氧化铝浸出率提高缓慢;浸出时间超过180 min后,氧化铝浸出率稳定在86%左右,表明反应基本结束。综合考虑,确定最佳浸出时间为180 min。

2.3 液固体积质量比对氧化铝浸出率的影响

在盐酸浓度9.81 mol/L、浸出温度160 ℃、浸出时间180 min条件下,液固体积质量比对氧化铝浸出率的影响试验结果如图4所示。

图4 液固体积质量比对氧化铝浸出率的影响

由图4看出:随液固体积质量比增大,氧化铝浸出率提高;液固体积质量比小于3.85∶1时,氧化铝浸出率提高幅度较大;液固体积质量比大于3.85∶1时,氧化铝浸出率趋于平稳。根据粉煤灰中的成分进行计算,3.85∶1是盐酸与粉煤灰完全反应时两者比例理论值。液固体积质量比小于理论值,即酸欠量,盐酸不足,氧化铝浸出率较低;酸量等于或大于理论值,即酸过量,多余的盐酸与粉煤灰颗粒充分接触,有利于反应进行,故氧化铝浸出率较高;但过多的盐酸不会提高氧化铝浸出率。因此,确定最佳液固体积质量比为3.85∶1。

2.4 盐酸浓度对氧化铝浸出率的影响

在浸出温度160 ℃、浸出时间180 min、液固体积质量比3.85∶1条件下,盐酸浓度对氧化铝浸出率的影响试验结果如图5所示。可以看出:盐酸浓度对氧化铝浸出率的影响不明显,盐酸浓度在6.02~9.81 mol/L之间,氧化铝浸出率在83.24~85.84%之间。因为工业级盐酸浓度为9.81 mol/L(质量分数31%),考虑到工业应用及能耗等因素,确定最佳盐酸浓度为9.81 mol/L。

图5 盐酸浓度对氧化铝浸出率的影响

3 浸出渣的分析与表征

在160 ℃下浸出180 min,控制液固体积质量比3.85∶1,盐酸浓度9.81 mol/L,得浸出渣。

3.1 粉煤灰和浸出渣的成分对比

采用X荧光光谱仪对粉煤灰和浸出渣进行成分分析,结果见表2。可以看出:浸出渣的主要成分是二氧化硅,占68.57%,氧化铝质量分数由浸出前的50.97%降至13.07%,其他元素质量分数也都有所下降。

表2 粉煤灰和浸出渣的主要成分 %

盐酸与二氧化硅不反应,以二氧化硅为参照值,计算其他元素浸出率,结果如图6所示。

图6 优选条件下各元素的浸出率

由图6看出,盐酸与氧化铝反应的同时,与其他金属元素也发生反应,除钛元素外,其他元素浸出率均超过80%。所以,从浸出液中回收铝时,必须先将铝与其他杂质元素分离。

3.2 粉煤灰和浸出渣的物相对比

粉煤灰和浸出渣的XRD分析结果如图7所示。衍射角在15°~30°区间内,衍射峰均呈馒头型,表明粉煤灰和浸出渣均为非晶态结构。浸出渣的主要成分为二氧化硅,表明无序状态的二氧化硅未进行反应。非晶态结构二氧化硅具有较好的活性,可用作建筑材料、分子筛、橡塑填料及吸附材料等[8-11]。

图7 粉煤灰和浸出渣的XRD分析结果

3.3 粉煤灰和浸出渣的微观形貌对比

粉煤灰和浸出渣的扫描电镜分析结果如图8所示。可以看出:粉煤灰经过盐酸浸出后,颗粒表面凹凸感增强。这说明盐酸浸出过程破坏了粉煤灰原有结构,提高了其比表面积,这对其资源化极为有利。

a、b—粉煤灰;c、d—浸出渣。

4 结论

用盐酸可以浸出循环流化床粉煤灰中的氧化铝,优选条件下,氧化铝浸出率达85.84%。浸出渣成分主要为二氧化硅,占68.57%。浸出过程破坏了粉煤灰的原有结构,使浸出渣形貌复杂,表面凹凸感强烈。二氧化硅以非晶态存在,具有较好的活性,可实现资源化。