味精瓶铰接瓶盖八次开模九次脱模注塑模具设计

闫闵,宋杰,刘鹏厚,赵佳峰,狄金叶

(1.青岛工学院,山东胶州 266300; 2.临沂科技职业学院,山东临沂 276000)

包装瓶盖塑件的注塑生产有以下几个特点,其一是需要单模多腔,单次开模塑件的产量多[1-3];其二是因多层密封的需要,材料需采用韧性较好、能承受较大强制脱模变形的塑料来进行成型[4-6]。随着瓶盖密封技术要求的提高,瓶盖的结构变得越来越复杂,其模具结构的设计也提出了许多新的要求,特别是瓶盖的脱模问题,需要结合不同的塑件材质及壁厚采取不同的脱模措施。瓶盖的脱模可以分为以下几种类型:强制方式脱模[7-9]、顶出机构脱模[10]、螺纹机构脱模[11-14]、推板特殊机构脱模等[15-16]。笔者介绍一种味精瓶铰接瓶盖的脱模,其相应的模具结构中,需要通过模具模板的8次打开驱动成型件进行9次脱模,以实现塑件的自动化注塑生产。

1 铰接瓶盖

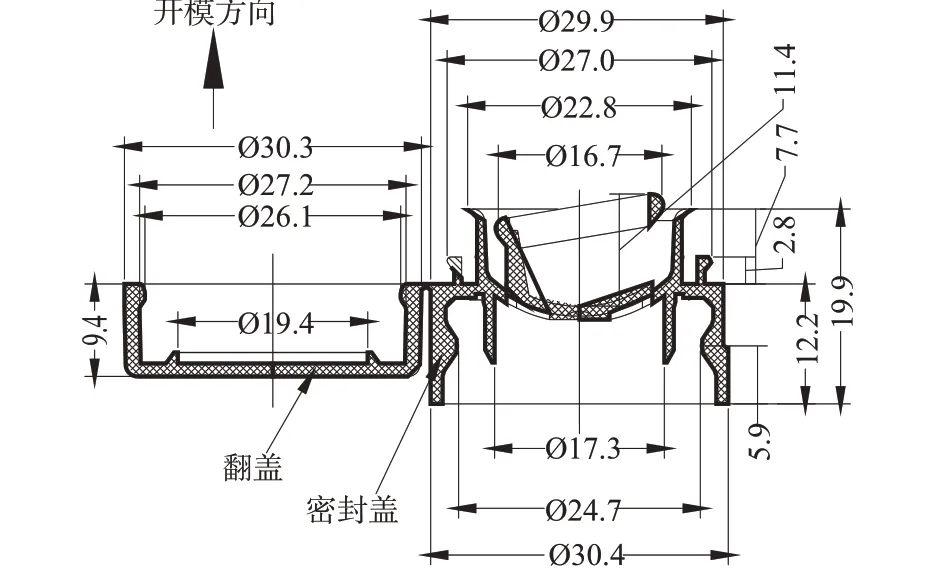

味精瓶铰接瓶盖如图1所示,铰接瓶盖塑件的结构可以分为两部分:右边的密封盖和左边的翻盖。右边密封盖与左边翻盖之间采用薄壁铰接筋连接,筋的厚度为0.3 mm,宽度为3 mm。密封盖为圆柱筒形盖,其最大外圆直径为30.4 mm,总高度19.9 mm。为保证密封盖的密封效果,在密封盖的下端内壁上设置了内径为24.7 mm的圆环,上端则设置了外径分别为27.0,22.8,16.7 mm的三层密封圆环。在翻盖内壁设置了内径为26.1 mm的圆环。塑件材质为食用级聚丙烯(PP)塑料。其注射成型的最大难题是上述5处圆环的脱模,因而,合理地设计脱模方案是该塑件注射成型成功的关键。

图1 味精瓶铰接瓶盖

2 分型及脱模方案设计

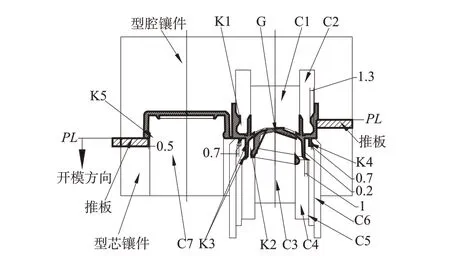

图2为分型及脱模设计。针对塑件的5处圆环特征(K1~K5),其脱模采用强制脱模方式较为合理。在塑件中,K1圆环(Ø24.7 mm)的强制脱模高度为1.3 mm,K2圆环(Ø16.7 mm)的为1.0 mm,K3圆环(Ø22.8 mm)的为1.0 mm,K4圆环(Ø27 mm)的 为0.7 mm,K5圆 环(Ø26.1 mm)的为0.5 mm。整体脱模方案设置为:

以PL面为主分型面,在PL面以上的定模型腔中,设置C1柱形镶件、C2环形镶件对密封盖的下端内壁进行成型和脱模,C2环形镶件为K1圆环的成型件。

脱模时,先将C1柱形镶件抽出,再将C2环形镶件抽出,C1柱形镶件先抽出,便于C2环形镶件对K1圆环实施强制脱模。

图2 分型及脱模设计

在PL面以下的动模型芯中,设置了C3,C7柱形镶件,以及C4,C5,C6三个环形镶件,C3柱形镶件为上层正中央盲孔的成型件,C4环形镶件为K2圆环非成型件,C5环形镶件为K3圆环的成型件,C6环形镶件为K4圆环的成型件,C7柱型镶件为K5圆环的成型件。

脱模时,镶件往下抽出顺序依次为C3→C4→ C5和C7 (C7与C5同步)→C6,只有按此顺序抽出,才能保证C4,C5和C7,C6镶件能依次实施强制脱模。这是因为强制脱模时,圆环所在的环壁材料被强制挤压,圆环壁至少需要一侧有变形空间。

塑件最终留于型芯镶件上,塑件最终的脱模通过推板将塑件从型芯镶件上推出实现完全脱模。塑件从C2,C4,C5和C7,C6镶件上的脱模都为强制脱模。

鉴于成型件的设置需要,以及塑件多腔布局需要,流道废料最好能自动脱模,因而,单个模腔的浇注采用单点点浇口进行浇注,浇口G开设在图2所示的密封盖正中央位置。

3 单腔脱模动作设计

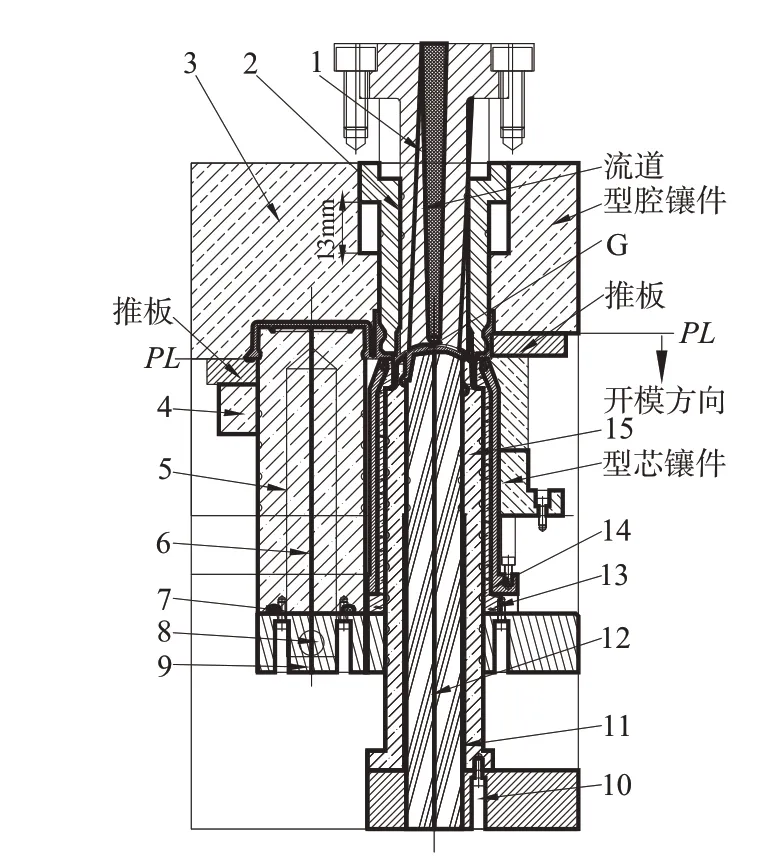

在图2所示脱模布置下,单腔成型零件设置如图3所示,单腔成型件的脱模过程可以分以下步骤进行:

第①步,流道与塑件的分离(第一次脱模)。

第②步,流道废料自动脱模(第二次脱模)。

第③步,塑件下端局部从型腔镶件中脱模(第三次脱模),由PL面打开来实现,PL面打开时,塑件留于动模型芯上。PL面以下的动模按“开模方向”下行时,C1柱形镶件1、型腔镶件3与塑件分离(第三次脱模),而C2环形镶件2跟随塑件下行而暂时先不分离。

图3 单腔成型零件设置

第④步,塑件下端完全从型腔镶件中脱模(第四次脱模),动模下行距离为13 mm时,C2环形镶件2被型腔镶件3拉住,C2环形镶件2被强制从塑件中抽出(第四次脱模)。

第⑤步,C3柱形镶件12抽芯(第五次脱模)。

第⑥步,C4环形镶件11抽芯(第六次脱模)。

第⑦步,C5环形镶件13和C7柱形镶件5抽芯(第七次脱模)。

第⑧步,C6环形镶件14抽芯(第八次脱模),塑件留于型芯镶件上。

第⑨步,塑件从型芯镶件上被推板强制推出(第九次脱模)。

上述9个步骤中:第①步~第④步为定模一侧的脱模,第⑤步~第⑨步为动模一侧的脱模,即单腔主分型面PL面打开前,第①步和第②步脱模;PL面打开时,第③步和第④步脱模,PL面打开后,第⑤步~第⑧步脱模。

4 模具结构设计

4.1 模具布局

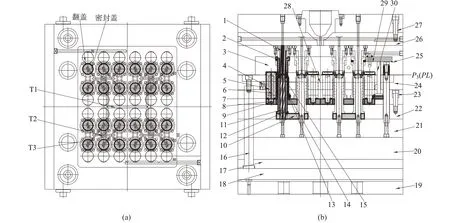

图4为模具结构布局。如图4a所示,模腔布局为1模24腔。T1~T3为单腔的三级流道,三级流道的截面均采用U型截面流道。单腔在模具中的安装如图4b所示。基于成本考虑,为保证第3节中第一次~第九次脱模动作过程按顺序实现,通过所用模架模板的打开动作进行驱动。因而,模架设计时,以P3面作为模具的主开模面,模架模板的打开做以下安排:

(1)定模打开。在P3面及其以上,定模需设置3次打开,完成单腔脱模动作的第①步~第④步动作。

(2)动模打开。在P3面以下,动模需要设置5次打开,完成第⑤步~第⑨步动作。

图4 模具结构布局

4.2 模架设计

依据第3节所述,为满足点浇口设置的需要,初始模架选用三板式模架,但结合塑件在模具动模一侧需多次脱模的需要,需对模架进行改进,模架最终改进设计为如图4b所示的六板式点浇口模架。在模架中,定模模板由三块板构成,分别为面板27、脱料板26和定模板25,其中定模板25内增设一块定模推板29;动模模板由动模板24、第六分型板23、第五分型板22、第四分型板21、底板19及垫块20构成。盖板17、推板18构成顶出推板,在动模板24内增设动模推板28,第六分型板23内增设C5/C7柱形镶件拉板9。

4.3 成型件的安装

零件在模架上的安装情况为:

(1)定模成型件的安装。

如图4b所示,C1柱形镶件1、型腔镶件3安装于定模板25上;C2环形镶件2套装于C1柱形镶件外圆柱上后,安装于型腔镶件3的圆槽内,其尾端安装于定模推板29上,定模推板29能上下活动,以实现在C1柱形镶件1、型腔镶件3与塑件分离一定距离后,延时对塑件进行强制脱模;闭模时,由安装于第六分型板23上的定模复位推杆30将其顶回复位。

(2)动模成型件的安装。

C3柱形镶件12,C4环形镶件11,C5环形镶件13及C6环形镶件14从外到里依次套装好后,安装于型芯镶件4内;每个镶件的底部安装情况为:

①C3柱形镶件12安装于第四分型板21上。

②C4环形镶件11通过C4环形镶件压板10压紧,安装于第五分型板22的下底面上。

③C7柱形镶件5,C5环形镶件13分别安装于C5/C7柱形镶件拉板9上,C5/C7柱形镶件拉板9为活动板,其可以在第六分型板23底面所开设的槽内上下移动。

④C6环形镶件14用螺丝紧固安装于第六分型板23上。

⑤型芯镶件4安装于动模板24上。

⑥动模推板28通过螺钉与复位杆16的上端紧固连接,与盖板17、推板18一起组成塑件的最终脱模顶出机构,用于将塑件从型芯镶件4上推出而实现塑件的完全脱模。

4.4 模具工作原理

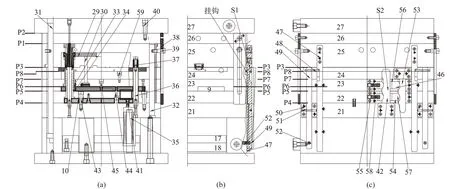

为实现第3节中所需的脱模动作顺序,在模架上设置了开闭控制机构、定距控制元件对模板的开闭进行控制,如图5所示。模具按P1→P2→P3→P4→P5→P6→P7→P8次序依次分8次打开,以驱动相应的成型件完成塑件的9次脱模动作。

图5 模具工作原理

(1)定模的打开(第一次~第四次脱模)。

第一次~第三次开模为定模的打开,实现第一次~第四次脱模。模板打开的顺序为P1→P2→P3。

①P1面打开。第一次开模时,P3面以下的动模通过注塑机动模板的驱动下行,此时,动模侧4块板(零件21~24)处于闭合状态,直到P3面打开后才能依次打开(由机构S1,S2进行锁闭)。安装于第四分型板21上的长拉杆36,依靠其上端树脂开闭器37的吸紧摩擦力,将定模板25拉着一起下行,因而,模具首先在P1面处打开,流道废料与塑件在浇口G处崩断而分离,此为第一次脱模。P1面打开距离由第一定距拉板38和定距螺丝39控制,为140 mm。

②P2面打开。P1面打开140 mm后,定模板25拉动脱料板26继续下行,P2面打开,P2面打开用于流道废料的脱模,此为第二次脱模。P2面打开距离由第二定距拉杆40控制,为10 mm。

③P3面打开。动模继续下行,脱料板26、定模板25被第二定距拉杆40拉住,不能继续下行,开模动力将克服树脂开闭器37吸紧摩擦力而迫使定模板25与动模板24分离,模具在P3面(PL面)处打开。此时,塑件成型件与塑件的分离情况为:塑件留于动模型芯镶件4上,塑件先与型腔镶件3和C1柱形镶件1分离,此为第三次脱模。

C2环形镶件2的安装板定模推板29失去了其下端顶杆定模复位推杆30的顶住,C2环形镶件2在包紧力的作用下,被塑件拉着一起下行,直到型腔镶件3,C1柱形镶件1脱离完毕。P3面打开13 mm后,C2环形镶件2被型腔镶件4拉住,强制从塑件中抽出,此为塑件的第四次脱模(强制脱模)。

(2)动模的打开(第五~第九次脱模)。

第四次~第八次开模为动模的打开,其顺序为P4→P5→P6→P7→P8。

模具P3面以下的动模模板第四分型板21~推板24之间的闭合状态,必须等到P1→P2→P3打开完成后才能开启。P3面打开后,动模部分模板的开启顺序为P4→P5→P6→P7→P8,为保证此开启顺序,相应地,设置了用于此顺序控制的机构S1和机构S2,如图5b、图5c所示,机构S1用于第四分型板21~动模板24之间的锁紧,机构S2用于第五分型板22~动模板24之间的锁紧。

①P4面打开。定模、动模在P3面处打开分离后,动模继续下行,机构S1将第四分型板21和动模板24之间的闭合打开(此时,机构S2处于锁紧状态),在第四次开模弹簧41的撑开下,动模首先在P4面处打开,第四分型板21拉动其上的C3柱形镶件12抽出,此为塑件的第五次抽芯脱模。

②P5面打开。P4面打开距离12 mm后,第四分型板21上S2机构的开锁插杆42已将第五分型板22、第六分型板23之间的锁闭打开,动模继续下行时,第四分型板21上的第四定距拉杆43将拉动第五分型板22一起下行,此时,P5面打开,P5面打开时,C4环形镶件11从塑件中抽出,此为塑件的第六次抽芯脱模(强制脱模)。

③P6面打开。P5打开后,第五分型板22下行距离为6 mm后,第五分型板22拉动第五定距拉杆44下行,从而拉动C5/C7柱形镶件拉板9下行,C5/C7柱形镶件拉板9下行6 mm后,被第六分型板23内的第六定距拉杆45拉住。C5/C7柱形镶件拉板9与第六分型板23分离,此为P6面打开。P6面打开时,C5/C7柱形镶件拉板9上的C7柱形镶件5,C5环形镶件13从塑件中强制抽出,此为塑件的第七次抽芯脱模(强制脱模)。

④P7面打开。待P6面打开后,S2机构的开锁插杆42已经下行12 mm+6 mm+6 mm=24 mm,开锁插杆42将第六分型板锁芯46推向左边,将第六分型板23与动模板24的锁闭打开,第六分型板23与动模板24处于临界分离状态,动模继续下行,第六分型板23下行,带动C6环形镶件14抽出,此为塑件的第八次抽芯脱模(强制脱模)。

⑤P8面打开。注塑机顶杆顶住顶出板(盖板17与推板18)先不动,动模继续下行时,第六分型板23通过第七开模定距拉杆59拉动动模板24下行,P8面打开,此时,动模推板28将塑件从型芯镶件4上推出,实现塑件的第九次完全推出脱模。

⑥模具的闭合过程同开模过程相反。

(3)机构S1、机构S2的工作原理。

①机构S1工作原理。机构S1为翘板式锁扣机构,其组件包括零件47~52,P3面打开后,随着动模的下行,导杆47的导槽驱动驱动销48运动,从而推动摇臂摆杆49克服摆臂弹簧52的弹力,使摇臂摆杆49绕转动销51的中心转动,直到导杆47将驱动销48驱动到其顶面,使摇臂摆杆49上端的挂钩与动模板24解锁脱离,将动模板24、第六分型板23和第五分型板22与第四分型板21之间的锁闭打开。导杆47的导槽开锁距离为32 mm,能保证塑件的顶出设置距离(12 mm+20 mm)。

②机构S2工作原理。机构S2为锁芯滑动式锁扣机构,P4面打开后,第五分型板22、第六分型板23、动模板24由机构S2继续锁闭,该锁扣机构由开锁插杆42、第六分型板锁芯46及零件53~58组成,其工作原理为:模具闭合时,锁闭插杆53通过其上的两个挂钩分别将第六分型板锁芯46、第五分型板锁芯57勾住,而将动模板24、第六分型板23、第五分型板22锁紧在一起,当第四分型板21与第五分型板22分离打开后(P4面),开锁插杆42下行,依次驱动第五分型板锁芯57、第六分型板锁芯46克服下弹簧58、上弹簧55的张力而向左边移动,从而依次解开第五分型板锁芯57、第六分型板锁芯46与锁闭插杆53的锁闭,将模板按P5→P6→P7次序打开。闭合时,其锁闭顺序刚好相反。P5面在P4面打开12 mm距离后才能完全打开,P7面在P5面打开12 mm后才能完全打开,所以,P4打开24 mm后,P7面才能完全打开。

5 结论

针对味精瓶铰接瓶盖塑件的成型需要,设计了一种8次开模9次脱模六板式点浇口模具。模具模腔布局为1模24腔,单腔采用单点点浇口进行浇注。

(1)在模具中,塑件下层的脱模分4次进行,其中包含1次强制抽芯脱模;上层则分5次进行脱模,其中包含3次强制脱模。为实现塑件9次脱模动作的依次进行,模架结构由三板模改进为六板模;并在定模一侧的定模板内增设定模推板,以增加一次强制脱模动作;在动模一侧的第六分型板内增设一块内镶模板,以增加一次强制脱模动作,从而实现塑件9次脱模所需的8次开模模架的需要。依靠模板顺序开闭控制机构和定距元件进行控制,将不同次序抽芯的成型件安装于相应模板上,依靠模架的8次顺序开启动作,达到成型件依次抽芯和塑件9次脱模目的,实现了塑件的自动化注塑生产。

(2)设计了两种机械式控制机构对动模四块模板之间的顺序开闭进行控制,分别为翘板式锁扣机构和锁芯滑动式锁扣机构,机构由模具开模动力驱动,设计巧妙,动作稳定可靠,降低了模具的复杂程度和制造成本。