浙贝母智能化分级设备研究及应用

王红莉,史淑敏,孙晓林,丁军优,阮烨亮,倪忠进

(浙江农林大学工程学院,浙江杭州 311300)

作为“浙八味”之一的浙贝母药用历史悠久,是贝母类品种中用于药厂投料最大的品种[1]。据了解,在浙贝母种植前需要对其进行选种工作,种子有大、中、小籽三种类型。经比较,大籽两瓣分散,不适于机械化播种;小籽种植后产量低;而中籽(2-3cm)种子饱和,适合机械化种植。但浙贝母数量多,人工分选任务重,同时为了便于销售及规范生产,对浙贝母进行智能分级是很有必要的[2]。然而,现有的作业装置仅以薯类挖掘机具来代替,机具较单一、品种少[3]。除此之外,浙贝母的种植区域主要分布在地形复杂的丘陵地区,但丘陵山地的土壤粘性较大,一般的振动机构无法较好地实现贝土分离[4]。目前专门针对浙贝母的分级设备暂无公开报道,浙贝母分级机械极为匮乏,无法满足市场需求。

现有平贝母、马铃薯类的分选机:一是宋江等人[5]设计的振动式平贝母筛分机。他们对程立杰等人[6]采用钢丝网制作的滚动圆筛进行了改进,但仍存在机器分离能力弱、被分选物破皮刮损等问题。同时,他们在现有摆动式平贝等级筛分机的基础上,又设计了螺旋式平贝母等级筛分机[7]。平贝母的体型偏圆,而浙贝母整体为扁平状,在过筛缝时易出现因侧面较窄而提前掉落的情况。二是马松柏等人[8]基于复合形法优化设计研究的马铃薯分级机。他们利用matlab分析马铃薯在振动筛上的运动及动力学特性。根据物料大小不同、重量不同,物料在筛面上运动的距离也不同进行分级。但此法主要依靠摩擦力,易使浙贝母破损。

通过以上分析,以收获期浙贝母为研究对象,本文设计研制出一种简单易行的浙贝母智能化分级设备。通过对浙贝母几何参数的测量,分析研究其直径、厚度和重量相互关系,确定导料孔的形状和尺寸大小,保证浙贝母分级的准确性;通过对浙贝母置于导料桶和传送带时的动力学分析,确定进料、传送带、液压推杆、集料装置的速度与输入转速之间的关系,从而设计出一种分级准确的自动化浙贝母分级装置。

1 整体装置

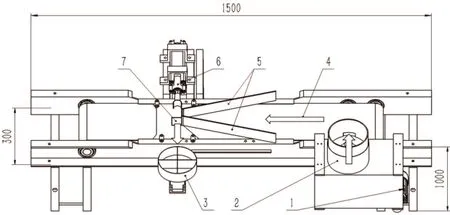

如图1所示(箭头方向为浙贝母走向),该浙贝母分级设备主要由双层进料装置、导向板、液压推杆、传感器、分级收集装置、电动机、机架等组成。工作流程:电机轴带动上料内筒转动,利用旋转产生的离心力将浙贝母甩向内筒边缘,当内外层孔重合时,原处于内孔位置的浙贝母失去阻力脱离圆筒,经导轨逐个输送至传送带后,在导向板的引导下到达重量传感器;传感器对浙贝母的重量进行检测后将结果发送给收集装置的控制系统,使其旋转到相应重量范围所对应的收集区域。同时,液压推杆开始作用,准确地将浙贝母推进目标区域中。当某个收集区域重量(或个数)达到额定设置存储值时,报警器响,提醒工作人员替换收集袋,避免收集袋储存量过大造成不必要的损失。

图1 整体分级装置

2 关键零部件设计

2.1 进料装置

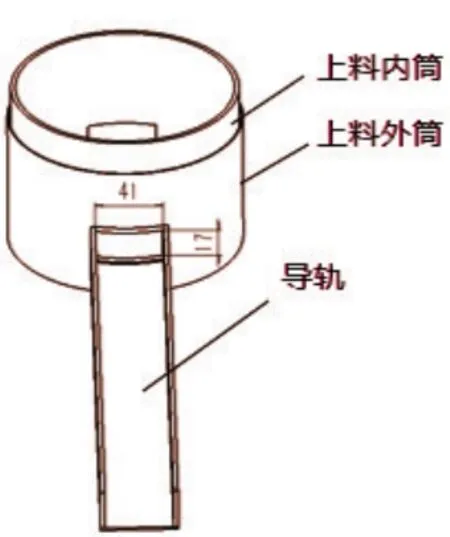

进料装置为双层圆筒。内筒底部焊接一半径小于二分之一筒壁的圆锥,其目的是引导浙贝母向内筒四周滚动,筒底通过联轴器穿过外层圆筒与电机轴相连,侧面开有四个长方形孔。考虑到浙贝母的常见尺寸为1~4cm,其对应厚度约为0.8~1.6cm,因此孔的宽度设为4.1cm,高度设为1.7cm,以保证每次只出孔一个浙贝母,并使用弹性材料以防止浙贝母出孔时刮伤。外筒直径稍大于内层筒并与机架相连固定不动,侧面开凿一个与内层筒壁相同尺寸的孔,孔正方朝向下方传送带,同样使用弹性材料。可根据需要在内筒上设置更多数目的孔,提高分级精度。进料装置如下图2。

图2 进料装置

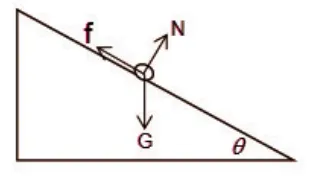

为确保浙贝母在上料外筒的滑轨上能正常下滑,对滑轨上的一颗浙贝母进行受力分析,受力分析图如图3所示。

图3 浙贝母受力分析图

(G为浙贝母自重,m为浙贝母的质量,g为重力加速度,N为滑轨对贝母的法向支持力,f为滑动摩擦力)保证浙贝母能在滑轨上自由下滑的条件是:(m为滑轨与浙贝母之间的滑动摩擦系数)

2.2 输送装置

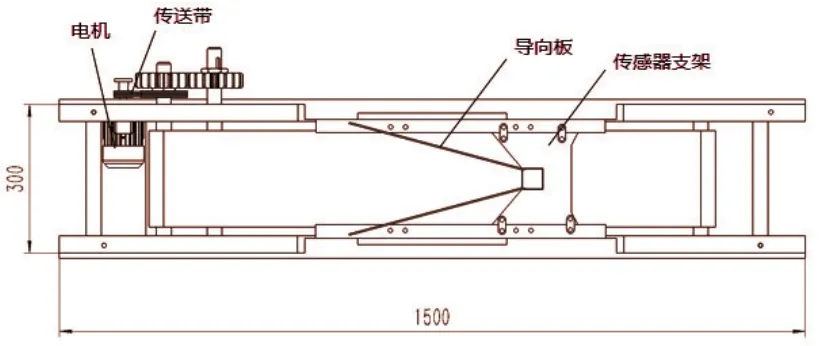

输送装置由电机、传送带、皮带、导向板等组成,如图4所示。通过皮带轮的动力传递,电机带动传送带顺时针转动。在传送带的两侧均装有一块导向板,固定在机架与传感器支架上,用以引导浙贝母准确无误地到达重量传感器,同时防止浙贝母从传送带旁侧漏出。

图4 输送装置

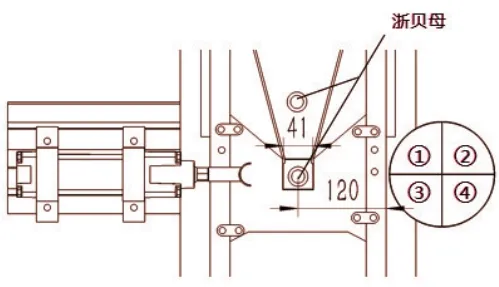

2.3 收集与分级装置

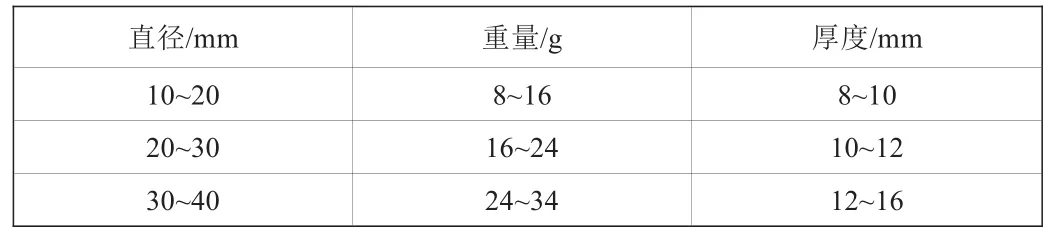

根据金华市磐安县浙贝母种植基地的实地考察结果得知,来年作为种子的浙贝母尺寸为20~30mm,投入市场的尺寸为10~20mm、30~40mm。因此,本方案将收集装置分为如图5所示的①②③④四个区域,收集的浙贝母尺寸分别为10~20mm、20~30mm、30~40mm和其它。因测量重量较测量尺寸方便许多,故将不同直径的浙贝母重量整理如下表1,再通过测量浙贝母的重量对其进行尺寸分级。

图5 收集与分级装置

表1 浙贝母直径、重量、厚度对照表

3 传动关系

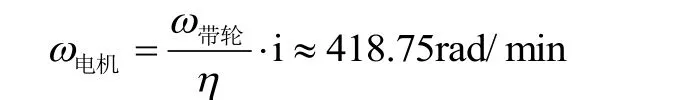

初定传送带的速度为 v =12m/min=200mm/s 。皮带轮的半径R2=60mm,得皮带轮的角速度w带轮=v/R2»3.35rad/s 。可计算出所需电机的转速:

式中:i——传动比,取2;h——传动效率,取0.96;

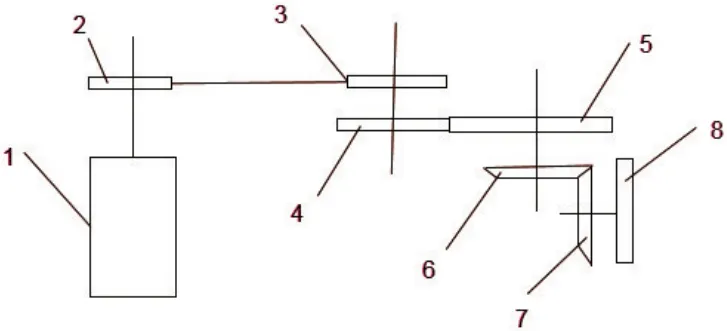

进料装置的内壁转速由电机提供。其动力传递关系如图6所示,传递路径为电机®小带轮®大带轮®圆柱小齿轮®圆柱大齿轮®圆锥小齿轮®圆锥大齿轮®上料内筒。

图6 动力传递关系图

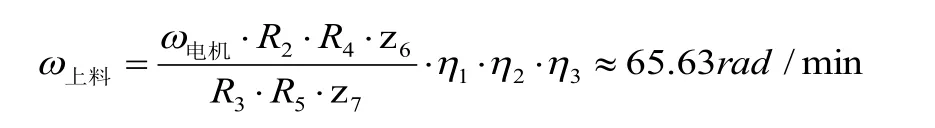

可计算出上料内筒的转速:

式中:R2——小带轮的直径,取60mm;R3——大带轮的直径,取80mm;

R4——圆柱小齿轮的直径,取60mm;R5——圆柱大齿轮的直径,取80mm;

z6——圆锥小齿轮的齿数,取54;z7——圆锥大齿轮的齿数,取77;

h1——带轮传动效率,取0.96;h2——圆柱齿轮传动效率,取0.97;

h3——圆锥齿轮传动效率,取0.96.

综上可得送料内筒每分钟约转23.5圈,则该上料机构每分钟可以运送94个浙贝母,即上料速度t=0.638s/个。因此,将液压推杆来回运动一次所需时间设置在0~0.638s内即可满足装置工作要求。(在满足传动机构寿命的前提下,减小传送带轮直径、增大传动比均可提高装置工作效率)。

4 控制系统

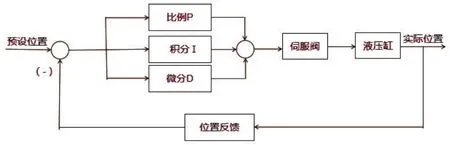

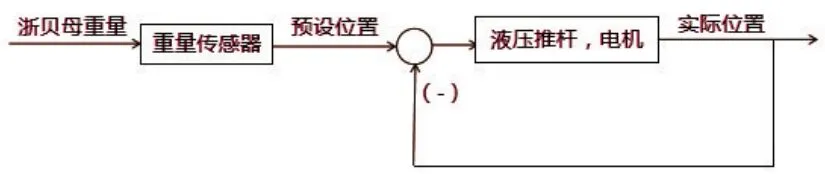

考虑到本设计将处于长期工作状态,液压推杆频繁往复运动将对液压油温、液压系统密封性、液压油质量、内部件磨损情况造成影响,故采用PID控制算法,微分部分预测误差,并在误差产生之前消除误差;积分部分使系统消除稳态误差,提高无差度。PID控制器原理图如图7所示。浙贝母到达重量传感器后,将压力值转换为电信号,经模数转换后的数字信号与预设值进行比较得位置偏差,根据偏差值的不同控制液压推杆与电机转角。控制系统信号流程图如图8所示。

图7 PID控制器原理图

图8 控制系统信号流程图

5 总结与展望

此设计用于浙贝母分级作业,可解决浙贝母分选时破皮率高、传统筛分时筛孔堵塞、准确度不太高等技术难题。此外,考虑到浙贝母收获分选时令性、地域性等因素,可进一步采用模块化设计方法,更换部分零部件,可推广至白芨、黄芨、元胡和三七等中药材,或者土豆、大蒜等蔬菜,拓展本设备的应用领域。但此装置仍存在一些不足,如与宋江等人[9]研究的筛分机相比速度较慢,如需进一步研究,可着眼于如何提升分级速度,或是对此设计进行改造,以适应一些高端高利润产业。