中钛型含钛高炉渣与铬铁合金渣制备微晶玻璃

供稿|文璐,国宏伟,李鹏,梁柱,黄晓峰,闫炳基 / WEN Lu, GUO Hong-wei, LI Peng, LIANG Zhu, HUANG Xiao-feng, YAN Bing-ji

内容导读

以中钛型含钛高炉渣、铬铁合金渣及废玻璃为原料,采用熔融法制备了CaO-MgO-Al2O3-SiO2(CMAS)系微晶玻璃,并通过差热分析(DTA)、X射线衍射仪(XRD)、扫描电子显微镜(SEM)等手段分析了不同原料配比对微晶玻璃晶相和性能的影响,并确定了最优原料配比。结果表明:以中钛型含钛高炉渣、铬铁合金渣及废玻璃为原料,可以制备出主晶相为透辉石,次晶相为硅灰石的微晶玻璃;随着铬铁合金渣含量的增加,样品的玻璃化转变温度和晶化温度不断降低;当中钛型含钛高炉渣质量分数为25%,铬铁合金渣质量分数为15%,废玻璃质量分数为60%时,制得的微晶玻璃晶化度约54%,体积密度2.83 g/cm3,显微硬度为650.37 HV。

微晶玻璃又称玻璃陶瓷,是将特定组成的基础玻璃在加热过程中通过控制晶化制得的一类含有大量微晶相及玻璃相的多晶固体材料[1]。微晶玻璃种类众多,其中以透辉石(CaMgSi2O6)为主晶相的CaOMgO-SiO2-Al2O3(CMAS)系微晶玻璃具有优良的力学、抗侵蚀性能,已广泛应用于建筑、电子、化工和生物医学等领域[2-5]。含钛高炉渣是钒钛磁铁矿冶炼过程中产生的一种五元(CaO-MgO-SiO2-Al2O3-TiO2)渣系高炉渣,按照渣中二氧化钛质量分数的不同,含钛高炉渣通常可分为高钛型渣(>20%TiO2)、中钛型渣(10%~20%TiO2)和低钛型渣(<10%TiO2)三种[6]。我国含钛高炉渣堆存量已达7000万t,而且还以约每年380万t堆积量的速度增加[7]。目前国内外对含钛高炉渣的资源化利用常见的有提钛再利用,或是用于制备水泥、混凝土、免烧免蒸砖等方法[8-11]。铬铁合金渣(以下简称铬铁渣)是铬铁矿冶炼过程中产生的一种矿物熔体,每生产1 t铬铁合金就要产生1~ 1.2 t左右的废渣[12],目前对铬铁渣的资源化利用主要包括水淬回收Cr2O3后二次利用,用作铺路材料或混凝土骨料[13-15]。建筑用废玻璃主要成分是二氧化硅,是由石英砂、纯碱、长石及石灰石等经高温制成的,废弃后的玻璃不能降解,掩埋之后给土壤和人类生活带来许多安全隐患。含钛高炉渣、铬铁渣的主要成分为CaO、SiO2、Al2O3和MgO等,而废玻璃由于含有较高的SiO2可以作为补充硅源,适合搭配用于制备CMAS系微晶玻璃。

本文将使用中钛型含钛高炉渣、铬铁渣及废玻璃,采用熔融法制备CMAS系微晶玻璃,并通过设计6组不同的原料配比,研究不同原料添加量对微晶玻璃晶化和性能的影响。验证了以含钛高炉渣、铬铁渣及废玻璃为原料制备微晶玻璃的可行性,有利于提高固体废弃物的利用率和附加值,同时减轻环境污染,具有较高的社会效益和经济效益。

实验

微晶玻璃的制备

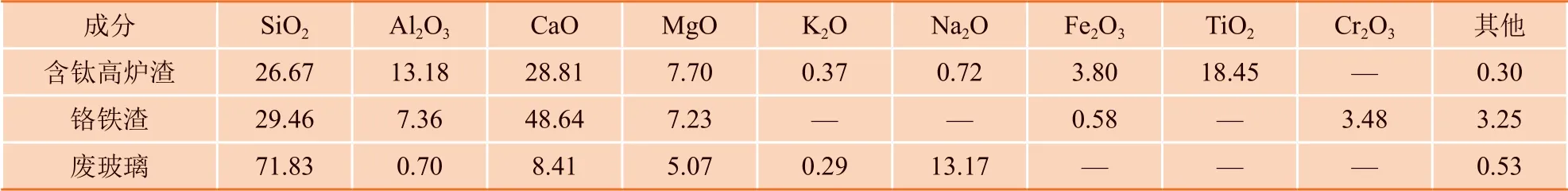

本文所使用的含钛高炉渣来自四川某钢铁厂,使用的铬铁渣来自内蒙古某铁合金厂,通过X射线荧光分析测定的各原料化学组成如表1所示。

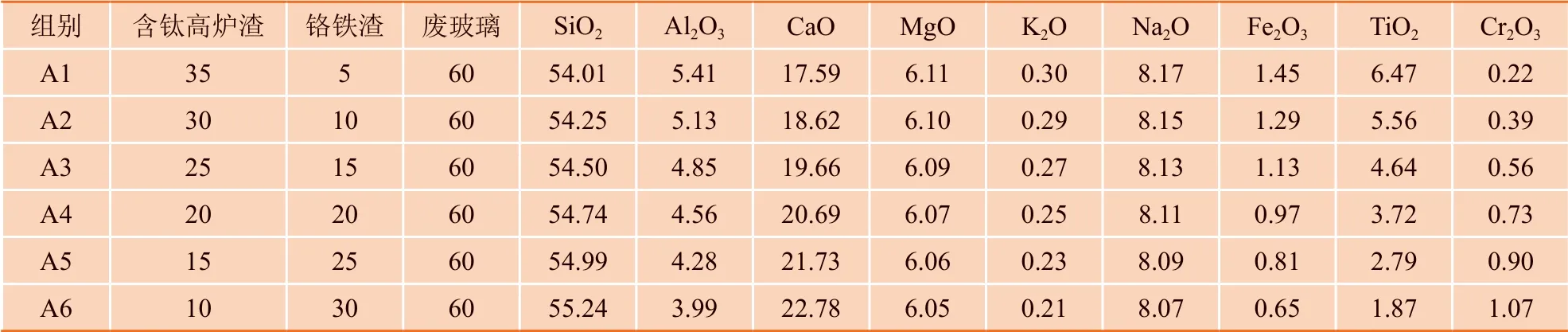

根据CMAS系微晶玻璃的成分范围及各原料的成分组成,设置基础玻璃的成分表如表2所示。

表1 原料主要化学成分(质量分数,%)

表2 基础玻璃成分表(质量分数,%)

表2为各样品组分的原料配比。称取原料后装入球磨罐球磨混匀,将混匀的原料装入铂金坩埚,置于马弗炉中以10 ℃/min升温至1530 ℃保温2 h进行熔融澄清,之后浇注在准备好的石墨模具中并放置在680 ℃的炉子中退火2 h,待样品随炉冷却至室温得到基础玻璃。对基础玻璃进行差热分析,并根据差热分析(DTA)曲线得出的玻璃化转变温度(Tg)和析晶峰温度(Tp)对基础玻璃进行热处理制备微晶玻璃。

性能测试及表征

采用法国塞拉姆Labsys Evo型差示扫描量热分析仪进行差热分析,确定热处理温度范围,玻璃样品经破碎研磨过200目筛,使用氧化铝坩埚作为参比物,升温速率为10 ℃/min,保护气氛为氩气;采用X射线衍射仪 (UltimalV X,λ=0.154 nm,扫速为5°/min,步长为0.02°)进行物相分析;用日本日立SU5000型场发射扫描电子显微镜观察微晶玻璃的显微形貌;采用阿基米德排水法测定微晶玻璃的体积密度;采用上海HV-1000IS型维氏硬度计测定微晶玻璃的显微硬度。

结果与讨论

差热分析

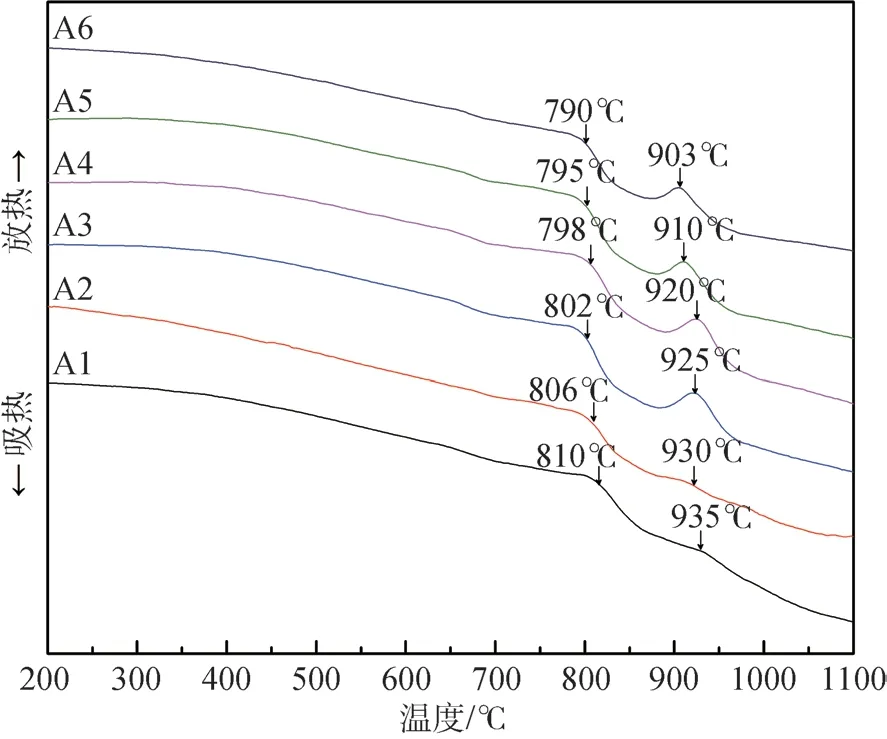

图1 基础玻璃试样DTA曲线

图1 为样品的DTA曲线,从图中可以看出各样品的玻璃化转变温度(Tg)范围为790~810 ℃,晶化温度(Tp)范围为903~935 ℃。随着铬铁渣用量的增加及含钛高炉渣用量的降低,TiO2含量(质量分数)从6.47%(A1)减少至1.87%(A6),Cr2O3含量(质量分数)从0.22%(A1)增加至1.07%(A6),各样品的玻璃化转变温度不断降低,从810 ℃(A1)降至790 ℃(A6),样品的晶化峰温度也随之降低,从935 ℃(A1)降至 903 ℃(A6);同时,A2开始样品晶化峰强度明显增加,晶化峰面积明显变大,说明在此条件下更有利于样品的晶化。有文献报道[16-17],TiO2是微晶玻璃有效的晶核剂,TiO2存在[TiO4]四配位和[TiO6]六配位两种形式,在高温熔融状态下,[TiO4]四面体与玻璃中基本网络结构[SiO4]区别较大,无法进行完全的混熔,有利于形成分相,使得相与相之间的界面增加,提供了成核的条件,有利于非均匀成核。但是,过高浓度的TiO2会对玻璃的晶化产生不利影响。同时,Cr2O3也是制备辉石类微晶玻璃时一种非常有效的晶核剂,Cr2O3在熔体冷却过程中会分别以钛尖晶石和铬尖晶石的形式析出,这些析出的微粒为基础玻璃成核提供非均匀成核界面,降低成核壁垒,有利于成核。Cr2O3也促进玻璃的分相,使组分富集于两相中的一相,进一步促进成核[18]。因此,随着TiO2含量降低至对体系有利的范围,以及Cr2O3含量的不断增加,样品的玻璃化转变温度及晶化温度不断降低,晶化峰强度增加并且面积变大,样品的晶化能力不断提高。

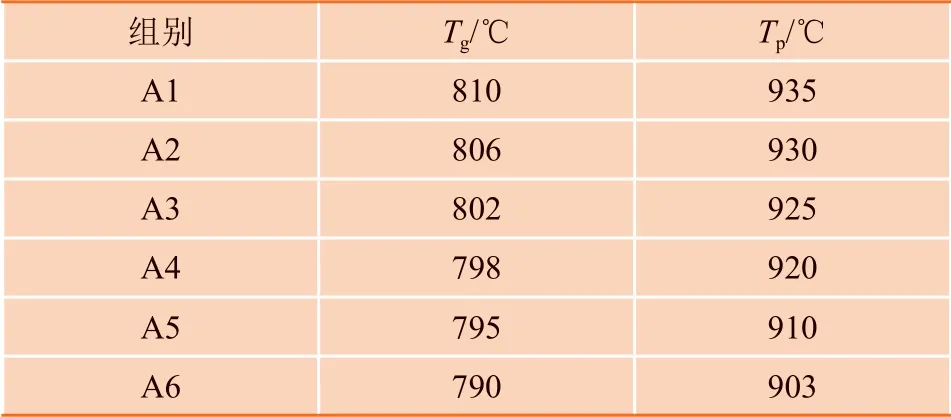

根据图1各样品的差热曲线,得出其玻璃化转变温度Tg和晶化峰温度Tp如表3所示。

根据表3各样品的玻璃化转变温度Tg和晶化峰温度Tp,对样品进行热处理,热处理过程为由室温升温至Tg进行核化,核化时间为60 min,再升温至Tp进行晶化,晶化时间为120 min,升温速率10 ℃/min,之后随炉冷却得到微晶玻璃样品。

表3 基础玻璃的Tg及Tp

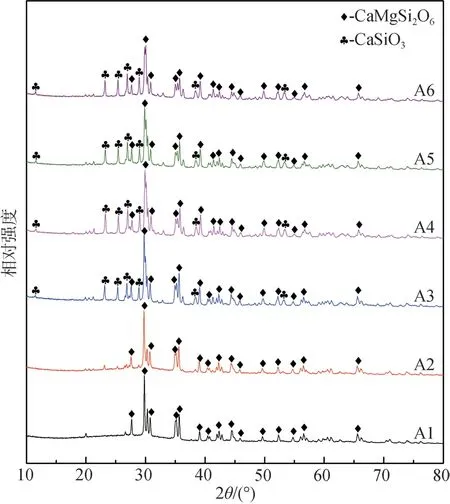

X射线衍射(XRD)分析

将制得的微晶玻璃样品进行X射线衍射(XRD)分析,得到的衍射图谱如图2所示。

图2 微晶玻璃的XRD图

同时通过Jade6.0软件来测定结晶相与非结晶部分累计衍射强度Ia与Ic,并进一步计算各微晶玻璃样品的晶化度,计算公式(1)[19]:

式中:Xa为样品中非晶相的质量分数;Xc为样品中结晶相的质量分数;K为与实验条件、测量角度范围、晶态与非晶态的比值有关的量。

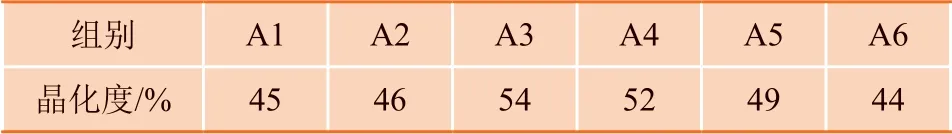

利用全谱拟合得到各样品的晶化度,结果如表4所示。

由图2和表4可以看到,样品衍射曲线上出现了透辉石相(CaMgSi2O6)和硅灰石相(CaSiO3)的衍射峰且衍射峰强度较高,说明样品中析出透辉石相和硅灰石相且晶化情况较好。具体来看,铬铁渣含量较低的A1和A2曲线只显示了透辉石相的衍射峰,说明样品为单一透辉石晶相。同时,在20°~30°出现了较弱的馒头峰,这意味着样品中还存在一定的玻璃相;随着铬铁渣含量增加,样品A3~A6的曲线中出现硅灰石相的衍射峰,微晶玻璃样品在析出透辉石作为主晶相的同时,析出了硅灰石,这是由于原料配比的改变使体系成分发生变动,CaO含量不断增加,有利于硅灰石的析出;基于样品的最强衍射峰的晶化度来看,各样品的晶化度呈现先增强后减弱的规律,样品A3的晶化度最高,样品A6的晶化度最低。晶化度的增强是由于Cr2O3在辉石类微晶玻璃中突出的晶化能力,随着铬铁渣含量的增加,Cr2O3的含量不断增加,样品的晶化能力不断提高,在A3时达到了最高的晶化度,而随着含钛高炉渣含量的不断减少,TiO2含量在不断减少,体系中晶核剂总量在不断减少,不利于样品的晶化,因此样品的晶化度会不断降低,在A6时晶化度最低。

表4 各样品XRD最强衍射峰对应的晶化度

扫描电子显微镜(SEM)分析

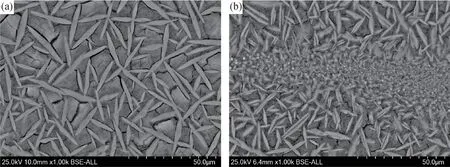

以晶化度最高的样品A3为例,对其样品截面进行研磨、抛光,采用质量分数4%HF溶液腐蚀90 s后喷金,然后进行扫描电镜(SEM)显微结构分析,样品的微观形貌如图3所示。

由图3(a)可以看出,微晶玻璃样品晶化情况良好,析出了大量透辉石晶体,这与样品差热结果及XRD结果所显示的一致。透辉石晶体为长条状,晶体长径比约为6∶1,呈不规则排列在样品内;而图3(b)显示了透辉石晶体在热处理过程中形核和晶体长大的过程,可以看到在玻璃相中有大量初生的细小的晶体聚集,而后晶体向两侧生长不断长大。

图3 样品A3的SEM图

性能分析

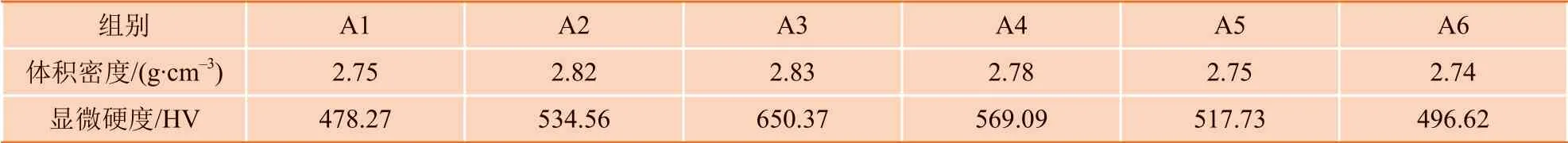

各微晶玻璃样品的体积密度和显微硬度如表5所示,可以看到,随着含钛高炉渣含量的降低及铬铁渣含量的增加,样品的体积密度和显微硬度均先增加后降低。当含钛高炉渣含量(质量分数)为25%,铬铁渣含量(质量分数)为15%时,样品A3具有最高的体积密度2.83 g/cm3,显微硬度650.37 HV,性能最优。这是由于此时复合晶核剂Cr2O3和TiO2共同发挥了最优作用,样品晶化能力最好,透辉石晶体排列致密有序。

结束语

以中钛型含钛高炉渣、铬铁渣及废玻璃为原材料,通过熔融法制备CaO-MgO-SiO2-Al2O3(CMAS)系透辉石基微晶玻璃,并研究了不同原料配比对微晶玻璃晶化和性能的影响。

表5 微晶玻璃的体积密度与显微硬度

(1) 使用中钛型含钛高炉渣(质量分数为10%~ 30%)、铬铁渣(质量分数为10%~30%)及废玻璃(质量分数60%)可以制备出主晶相为透辉石(CaMgSi2O6)的CMAS系微晶玻璃,且当铬铁渣质量分数超过10%时,微晶玻璃中同时析出了次晶相硅灰石(CaSiO3)。

(2) 随着铬铁渣含量的增加,Cr2O3含量的增加,体系的玻璃化转变温度Tg和析晶温度Tp不断降低,表明了TiO2含量过高时不利于样品晶化,且Cr2O3更能有效提高样品晶化能力。

(3) 当铬铁渣含量继续增加,含钛高炉渣含量不断减少时,由于体系内TiO2和Cr2O3总量在不断减少,微晶玻璃晶化能力和性能也逐渐降低。

(4) 本实验条件下,最优原料配比为含钛高炉渣(质量分数25%)、铬铁渣(质量分数15%)及废玻璃(质量分数60%),热处理过程为核化温度802 ℃,核化时间60 min,晶化温度925 ℃,晶化时间120 min,升温速率10 ℃/min。此时微晶玻璃晶化度为54%,体积密度为2.83 g/cm3,显微硬度为650.37 HV,性能 最优。

《天凉好个秋》刘炳昕 盛丽英(指导老师)