转炉生铁块渣补技术应用与实践

供稿|刘全生,王健,赵千水,李超群 / LIU Quan-sheng, WANG Jian, ZHAO Qian-shui, LI Chao-qun

内容导读

本钢集团北营炼钢厂为了增加炼钢设备作业率及降低耐材成本,实施展开了生铁块补炉工艺探索。生铁块渣补技术是转炉冶炼完毕后,不倒终渣,将准备好的3~3.5 t生铁块倒入转炉大面受损严重部位,转炉摇至生铁平铺受损位置,静置转炉5 min左右,等生铁块黏合后,摇正转炉进行溅渣护炉,使渣料溅至炉膛炉壁,溅渣护炉完毕后倒掉渣料,进行下一炉冶炼。主要研究整个流程中的关键控制点和工艺参数,使其达到最佳效果,最终降低补炉料和喷补料的吨钢消耗量。通过研究发现:终渣成分11%<wT(Fe)<13%,8.5%<w(MgO)<10.5%时生铁块渣补效果最好,且生铁块补炉实施后平均每座转炉经济炉龄由 11000炉提高到13000炉;转炉补炉时间由原来60 min降低到10 min以内;且相隔补炉时间由之前14 h补炉一次,增加到每22 h补炉一次,吨钢补炉料消耗由之前1.2 kg/t降至 0.7 kg/t;提高生产效率,降低工人劳动强度,增加钢材产品在价格上的优势。

转炉炉衬受机械作用、高温作用、化学侵蚀、炉衬剥落这些因素的影响导致炉衬砖损坏,降低转炉炉龄,增加炼钢成本,而且有重大的安全隐患,可能造成设备、人员伤害。目前保护炉衬的主要方法有:(1)应用溅渣护炉技术[1],提高炉龄,保护炉衬;(2)提高冶炼过程控制,提高成分及温度终点一次命中率,避免“拉后吹”,降低转炉终点出钢渣氧化性;(3)通过补炉料补炉、喷补等手段,加强炉衬日常维护[2-3],搞好动态管理。其中使用补炉料补炉工艺,炼钢耐材成本大,而且烧结时间长,影响转炉设备作业率和生产组织连贯性。在保证炉衬安全运行的情况下,采用生铁块渣补技术补炉,可降低耐材成本,进而减少吨钢加工费用,对提高钢材产品在价格上的优势,提高企业竞争力和市场占有率具有重要意义[4-5]。

本钢集团北营炼钢厂针对自身设备工艺情况,开展转炉生铁块渣补技术攻关工作,围绕降低补炉料这一课题积极开展研究工作,制定了一套完整的护炉方案,使转炉补炉料消耗较之前有很大改善,取得了较好的经济效益。

生铁块渣补及转炉状况

在炼钢生产中,转炉炉体维护的耐材消耗占炼钢成本的很大部分,因此降低转炉补炉料消耗,增加转炉经济炉龄显得尤为重要。

利用生铁块补炉在我国南方少数钢厂已形成成熟工艺:将转炉炉渣快速“冻结”在需要垫补的部位;在转炉摇动过程中,因加入物料与生铁块快速发生化学反应,使渣补位置形成高熔点物质;随着转炉摇动,此类高熔点物质多次涂抹在补炉位置,使补炉位置越来越厚。

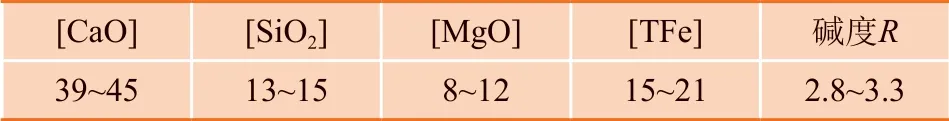

本钢集团北营炼钢厂有3座120 t顶底复吹转炉,装入量为172 t/炉,按(152±3) t 铁水、(20±1) t 废钢装入炉料。品种结构主要为低碳钢、中高碳钢、帘线钢、冷镦钢、焊丝钢等,其中低碳钢即转炉需要拉低碳的品种占比60%以上。转炉终点温度1650~ 1680 ℃,平均每炉钢冶炼周期为43 min。转炉出钢产量最大的低碳钢渣样检测成分见表1。

表1 终渣的化学成分(质量分数,%)

生铁块渣补技术

生铁块渣补

生铁块渣补是转炉冶炼完毕后,不倒终渣,将准备好的3~3.5 t生铁块倒入转炉大面受损严重部位,转炉摇至生铁平铺受损位置,静置转炉5 min左右,等生铁块黏合后,摇正转炉进行溅渣护炉,使渣料溅至炉膛炉壁,溅渣护炉完毕后倒掉渣料,进行下一炉冶炼。本文主要研究整个流程中的关键控制点和工艺参数,使其达到最佳效果,最终降低补炉料和喷补料的吨钢消耗量。

生铁块渣补原理

转炉前后大面炉衬因加废钢和兑铁水时受到外力冲击及化学侵蚀作用,工作环境恶劣,炉衬消耗极大。生铁料加入被侵蚀区,利用生铁块与炉渣及炉衬区的温度差,各种化合物质可相互扩散混合并黏合,且相同化合物重新结晶,在加废钢兑铁水过程中产生化学反应,在炉衬表面形成高熔点化合物,如 2CaO·SiO2、MgO、3CaO·SiO2等[6]。此类高熔点物质具有一定物理硬度并且可迅速连成一片,在保护区形成一层保护壳从而减缓转炉炉衬工作层的侵蚀速度,增加转炉耐材寿命,起到转炉补炉作用。

补炉实施方法

生铁块渣补具体操作步骤:使用生铁块渣补的炉次避免点吹,吹炼终点参数控制:炉渣碱度R为2.9~3.2;MgO含量(质量分数)8%~10%,终点[C]≥0.06%,参考温度1640~1690℃。

使用生铁块渣补的炉次要尽量出尽钢水,避免钢水溅渣时,钢花在炉口外返,降低钢水氧化性,确保补炉效果。

补炉时生铁块用量控制在3~3.5 t,记录实际加入生铁块数量。加入生铁块补炉时,生铁块一定要充分平铺到受损部位,即保持让生铁块补炉位置外露,等生铁块完全黏合后方可进行摇动转炉操作,避免下一炉冶炼过程中生铁块脱落,影响终点成分,温度的判断。

加入生铁块后,停留约5~10 min,观察渣面平稳,待生铁料充分黏合后进行溅渣护炉操作及其他操作。

生铁块渣补后,溅渣护炉效果一定要好,实时调整终渣渣况,保证其流动性,下一炉冶炼尽量避免过程炉渣熔点高,渣化不开及终点再次补吹氧气脱磷,所以终点要尽量满足成分及温度要求。

补炉效果与效益分析

补炉效果

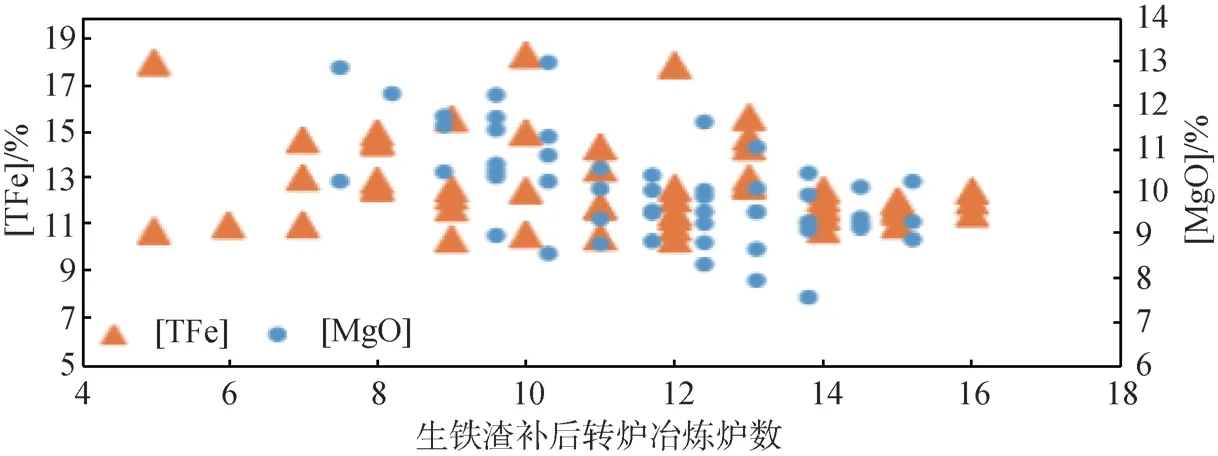

生铁块渣补生成的补炉材料能否黏挂在炉壁上与上一炉钢的终渣成分直接相关,即终渣MgO、FeO含量以及碱度R。本钢集团北营炼钢厂因推行少渣冶炼,终渣碱度保持在2.7~3.0,因此只对终渣MgO与FeO含量进行研究。转炉终渣较稀钢水氧化性强时生铁块渣补材料挂不上炉壁,此时只能调节渣的黏度,往渣里加入适量石灰和白云石。当终渣黏度较高时,转炉渣稠,流动性不好,生铁块渣补材料无法与炉壁黏连,即挂渣松弛,在溅渣护炉时,极易造成脱落,影响生铁补炉效果。因此,要求终渣氧化性低且MgO含量适中,此时终渣黏度适中,流动性较好,可以侵入补炉生铁块内部并与炉壁生铁混合形成良好的共晶体高熔点物质,结合溅渣护炉,充分保护炉膛,起到护炉作用。统计一个月内54炉使用生铁块渣补补炉工艺的上一炉炼钢终点渣成分,对比补炉后下一炉转炉冶炼炉况,最终确定合适的渣系成分。图1为使用生铁块渣补后转炉冶炼炉数与上一炉转炉冶炼终点渣中[TFe]、[MgO]含量的数据统计结果。图1表明上一炉转炉冶炼终点渣[TFe]、[MgO]为11%<wT(Fe)<13%,8.5%<w(MgO)<10.5%时生铁块渣补效果最好。

图1 上一炉转炉冶炼终点渣成分与生铁补炉效果比较

补炉效益

使用生铁块渣补补炉后北营炼钢厂通常采用“溅渣护炉”与“补炉料补炉”结合的方法提高炉衬寿命增加炉龄。生铁块渣补技术的实施,节约了补炉料消耗,炉龄也有很大进步,经济炉龄由优化前11000炉/炉役期,增加到13000炉/炉役期。生铁块渣补技术可快速对渣面侵蚀部位进行修补,周期可控制在5~10 min,较之前补炉料补炉60 min方便快捷,可不用在铸机停机或延长停机状态下进行补炉,利用生产间隙即可实现补炉操作,保证了生产顺行。生铁块渣补技术实施后,补炉次数下降,转炉由之前平均14 h补炉一次,增加到22 h补炉一次,降低了工人劳动强度。生铁块渣补技术实施后,不仅有效提高转炉作业效率,而且吨钢补炉料消耗由之前1.2 kg/t减少至0.7 kg/t,年可降低成本558.6万元。生产实践表明:在保证炉衬安全运行的情况下采用生铁块渣补技术,可降低耐材成本,减少吨钢加工费用,从而提高钢材产品在成本上的优势,增加企业竞争力和市场占有率。

结束语

(1) 研究表明上一炉终渣成分11%<wT(Fe)< 13%,8.5%<w(MgO)<10.5%时生铁块渣补效果最好。

(2) 生铁块渣补法护炉比之前加补炉料法效果好,经济炉龄由优化前11000炉/炉役期,增加到13000炉/炉役期。

(3) 实施生铁块渣补补炉后,转炉补炉时间由原来60 min降低到10 min以内,且相隔补炉时间由14 h增加到22 h补炉一次,提高转炉作业效率,降低工人劳动强度。

(4) 生铁块渣补补炉后吨钢补炉料消耗由之前 1.2 kg/t降至0.7 kg/t,年可降低成本558.6万元,增加钢材产品在价格上的优势。