某核电站压力容器O形密封环泄漏原因分析

(1. 中国核动力研究设计院 反应堆燃料及材料重点实验室, 成都 610213;2. 中核核电运行管理有限公司, 嘉兴 224000)

反应堆压力容器是装载堆芯、支撑堆内所有构件和容纳一回路冷却剂并维持其压力的反应堆本体承压壳体,并具备密封放射性、阻止裂变产物泄漏的功能[1]。反应堆压力容器由顶盖和筒体组成,两者之间采用两道自紧式镀银O形密封环,通过主螺栓的拉伸压缩密封环来实现密封,内环起到主密封作用,外环起到第二道安全屏障的作用。O形密封环的密封性能直接关系反应堆压力容器的运行,进而影响整个核电站的运行。因此,核电站压力容器中O形密封环属于关键零件,其制造要求极高,尤其是外表质量将直接影响到核电设备的密封效果及核电站的安全性[2-3]。

O形密封环是将截面直径为φ(12.70~12.83) mm的Inconel 718合金无缝钢管弯曲,焊接成一个φ3 335.59 mm的圆环,表面电镀0.15~0.22 mm厚的银,平面度<2,粗糙度Ra≤0.2 μm。利用螺栓预紧力使Inconel 718合金管材发生弹性变形,其反作用力使镀银层发生塑性流动,填补环管表面微小凹凸不平和增大镀银层的致密性,从而实现初始密封。环管内侧开有若干长圆槽,使得环管内部与压力容器系统压力空间相通,压力容器内的压力增加了密封环与密封面的接触压力,从而起到压力自锁紧作用,以及补偿因温度和压力波动而引起管材强度降低和密封应力松弛的能力[4]。

某核电站在大修期间按规程更换新的O形密封环,在服役半个月后O形密封环出现泄漏,为找出该压力容器O形密封环泄漏的原因,笔者对其进行了检验和分析,以期此类事故不再发生。

1 理化检验

1.1 化学成分分析

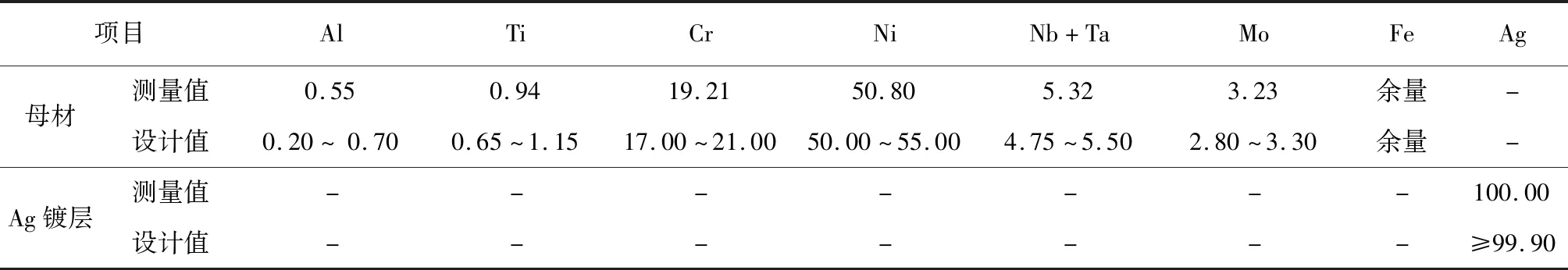

对O形密封环进行化学成分分析,结果见表1,可见该O形密封环的化学成分满足设计要求。

1.2 尺寸分析

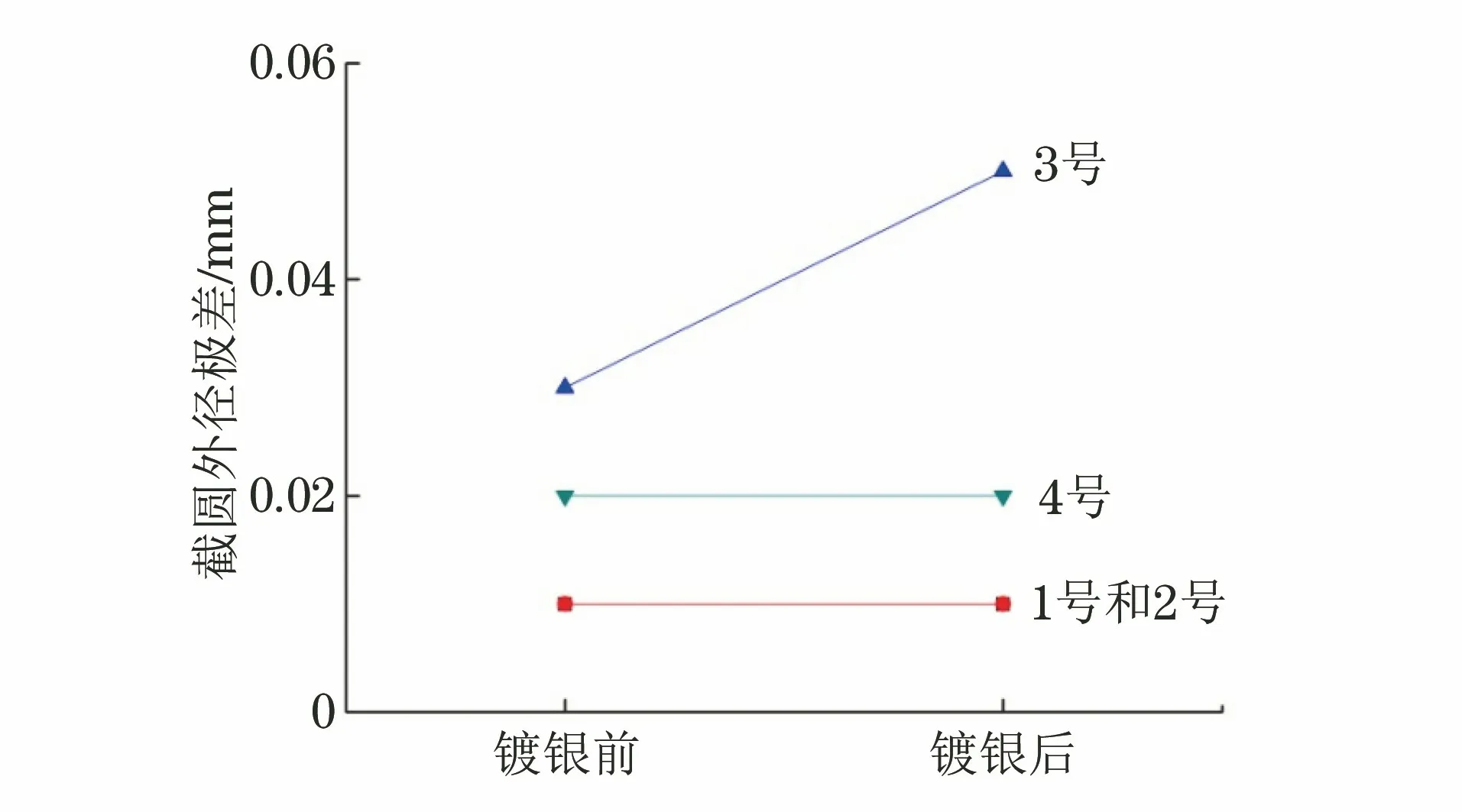

取4只O形密封环进行截圆外径尺寸测量,结果见表2,其中3号O形密封环是本次发生泄露的环,4号O形密封环是发生泄漏后用来替换3号的O形密封环,1号和2号O形密封环是该核电厂大修期间按规程更换的内环,未发生泄漏。图1为1~4号O形密封环镀银前后截圆外径的极差对比图,可见1号和2号O形密封环在镀银前后截圆外径极差不变,均为0.01 mm。3号O形密封环镀银前截圆外径极差为0.03 mm,镀银后截圆外径极差为0.05 mm;1号和2号O形密封环镀银前后截圆外径极差相差不大。说明1号和2号O形密封环的Inconel 718合金管及镀银层质量优于3号O形密封环的。

表1 O形密封环的化学成分(质量分数)Tab. 1 Chemical compositions of O-ring seal (mass fraction) %

表2 O形密封环截圆外径尺寸测量结果Tab. 2 Measurement results of cutting circle outside diameter of O-ring seal mm

图1 1~4号O形密封环镀银前后截圆外径极差图Fig. 1 Range diagram of cutting circle outside diameter of O-ring seal 1-4 before and after silver coating

1.3 宏观分析

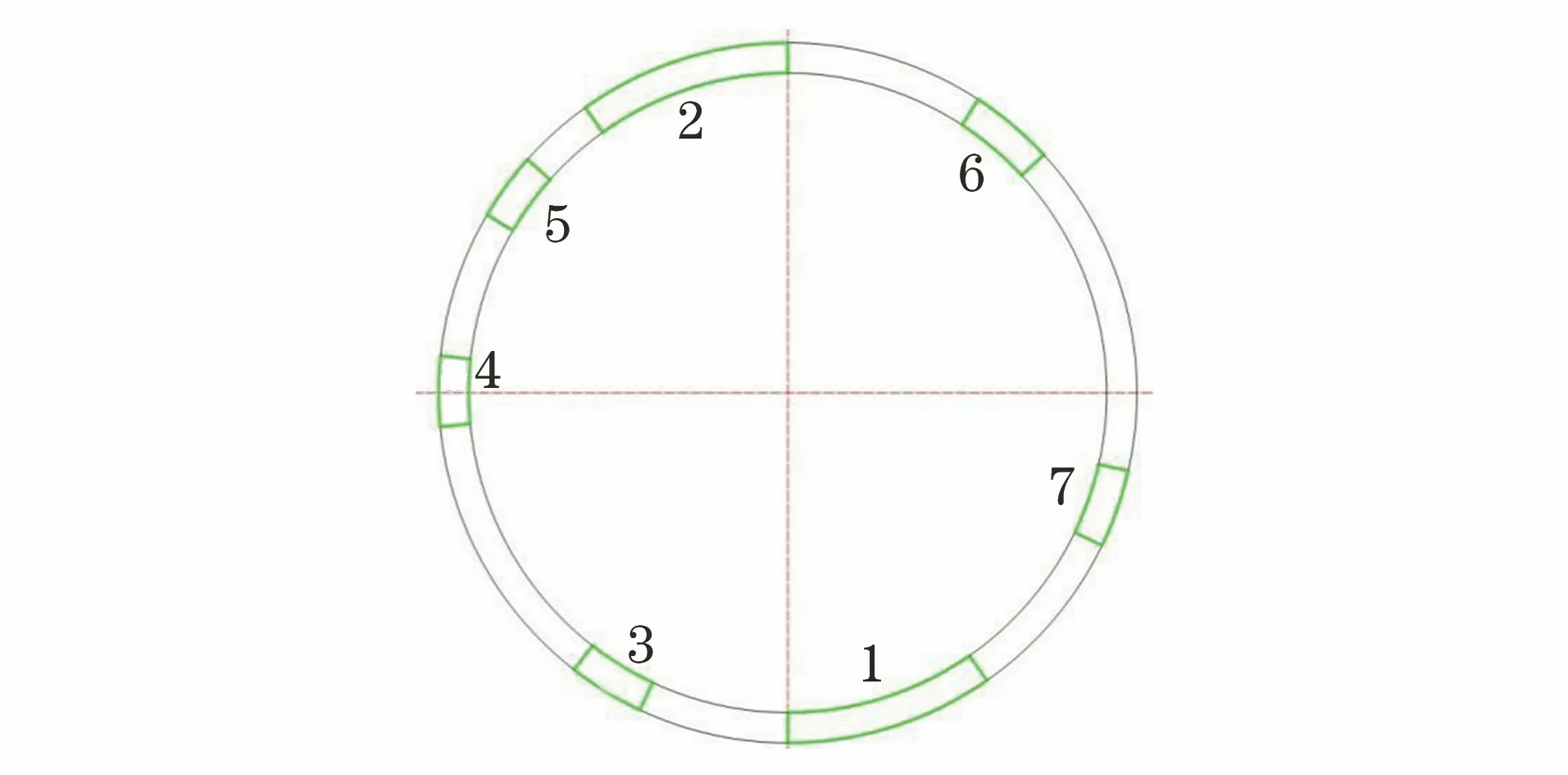

为确定O形密封环的泄漏原因,对3号O形密封环进行破坏性检验,沿O形密封环径向进行切割并编号,试样取样位置及编号如图2所示。1号试样为O形密封环泄漏处,其上存在多处泄漏点;2号试样为1号试样对边位置;3~7号试样为O形密封环上随机切取的5个管段。

图2 O形密封环取样示意图Fig.2 Sampling dragram of O-ring seal

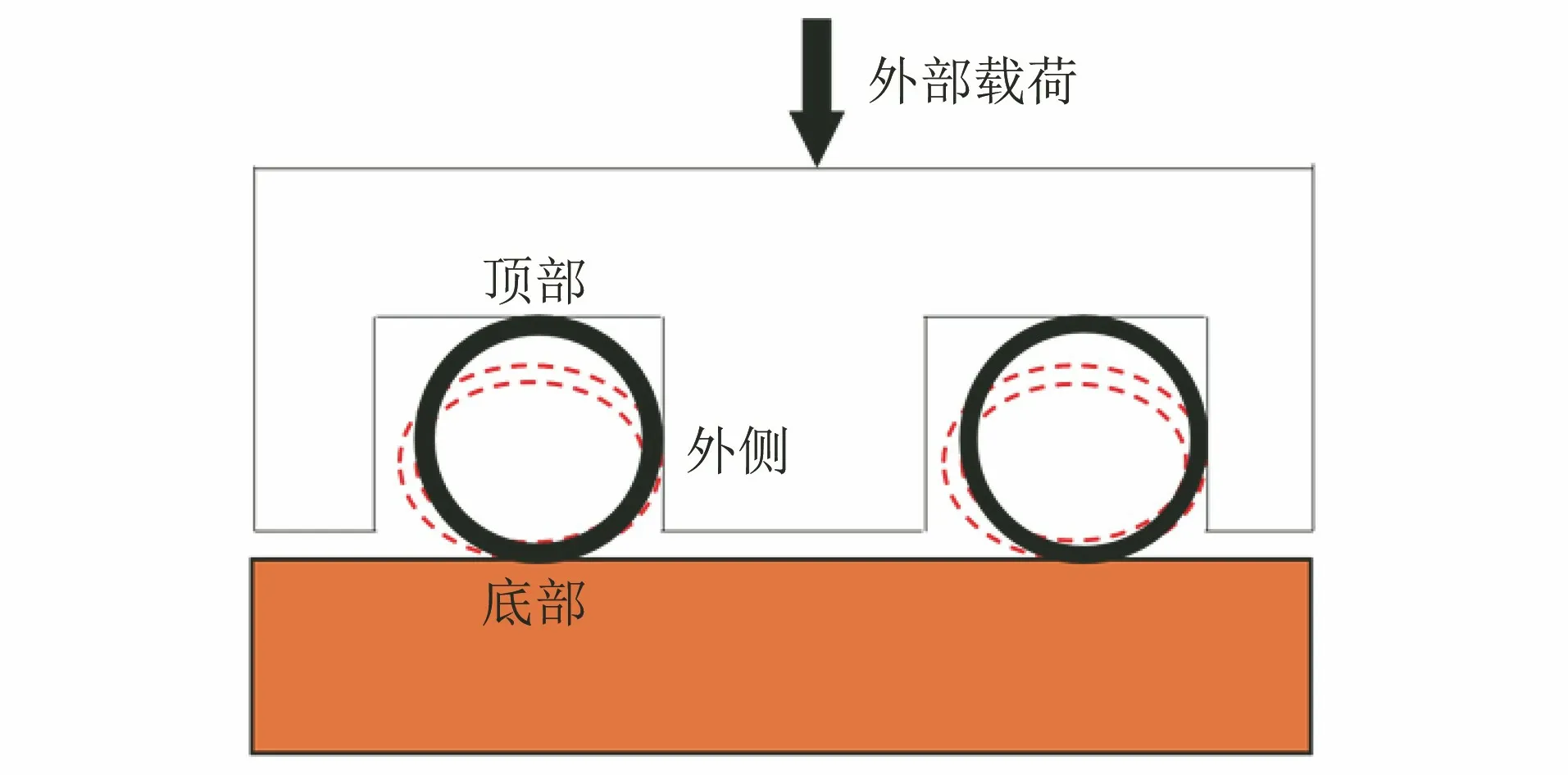

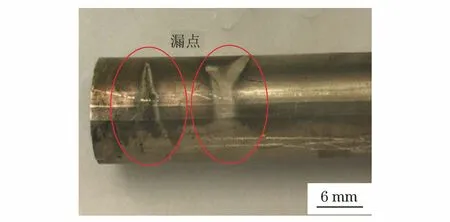

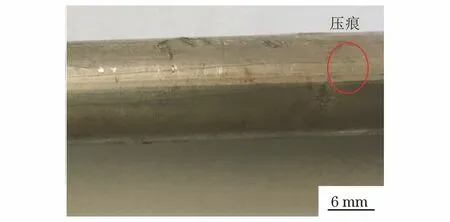

图3为O形密封环与顶盖和筒体接触示意图,O形密封环在外部载荷作用下发生变形,其顶部和外侧与顶盖密封槽接触、底部与筒体接触后均会留下一道压痕。1号试样的顶部、外侧和底部均发现有漏点,漏点呈放射状,表面泛白,且不光滑,在压痕处收拢,如图4所示,漏点宽度约1 mm。2号试样上未发现漏点。将1号试样和2号试样的宏观形貌特征按压痕形貌和是否泄漏进行归纳,结果见表3。2号试样外侧压痕的形貌如图5所示,压痕宽度约2.7 mm。由表3可知,1号试样上没有外侧压痕,且出现漏点,说明1号试样段与顶盖未形成有效接触,O环密封环与密封槽之间的接触不够紧密,会对密封性能产生不利影响。

图3 O形密封环密封过程变形示意图Fig.3 Deformation diagram of sealing process of O-ring seal

表3 1号试样和2号试样的宏观形貌对比Tab. 3 Macro morphology comparison between sample 1 and sample 2

图4 1号试样漏点宏观形貌Fig.4 Macro morphology of leakage point of sample 1

图5 2号试样压痕宏观形貌Fig.5 Macro morphology of indentation of sample 2

1.4 硬度测试

在2号试样上测试3个点,硬度分别为427, 417, 404 HV10,平均值为416 HV10。按照GB/T 1172—1999《黑色金属硬度及强度换算值》进行换算,其抗拉强度约为1 335 MPa,满足设计要求(≥1 138 MPa)。镀银层的硬度测试3个点,硬度分别为66.8, 56.9, 59.1 HV3,可知镀银层硬度较低,塑性较好,能有效防止螺栓预紧过程和服役过程中顶盖密封槽因径向错动对密封面造成的划伤。

1.5 镀银层质量分析

对3~7号试样非压痕处进行镀银层厚度测量和压痕处粗糙度测量,结果如图6所示。镀银层厚度为0.156~0.220 mm,满足设计要求,但厚度不均匀。压痕处镀层的表面粗糙度为0.325~0.506 μm,不满足粗糙度Ra≤0.2 μm的设计要求。

图6 O形密封环镀银层厚度及粗糙度Fig.6 Silver coating thickness and roughness of O-ring seal

1.6 微观分析

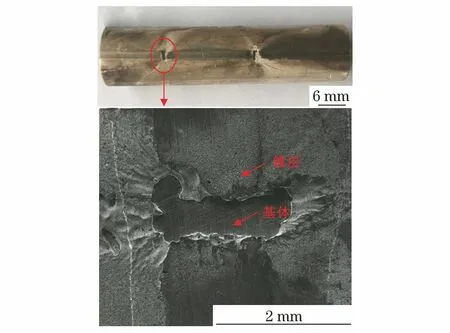

图7为漏点的微观形貌,可见漏点宽约0.5 mm,压痕宽约1.2 mm,漏点全部位于镀银层内,管材基体上没有裂纹,也没有腐蚀痕迹,镀银层上有水流过的浸蚀痕迹。观察漏点附近的镀银层,如图8所示,可见镀银层表面呈多孔蜂窝状。

图7 漏点微观形貌Fig.7 Micro morphology of leakage point

图8 漏点附近镀银层微观形貌Fig.8 Micro morphology of silver coating near leakage point

离漏点远近不同,镀银层的表面形貌也不相同。图9是离漏点约1 mm和10 mm处的镀银层形貌。因为镀银层出厂前经过了抛光处理,其形貌应为平直的抛光痕迹。而离漏点1 mm处的镀银层,表面大部分抛光痕迹已经被浸蚀;离漏点10 mm处的镀银层则观察到了密集的周向抛光痕,其形貌与漏点处的多孔形貌不同,但镀银层致密度稍差,表面存在少量孔隙和交叉纹路及径向纹路的抛光痕。

图9 离漏点不同距离的镀银层微观形貌Fig.9 Micro morphology of silver coating with different distance away from leakage point:a) 1 mm away from leakage point; b) 10 mm away from leakage point

2 分析与讨论

2.1 压缩比

反应堆压力容器的密封效果取决于O形密封环的回弹能力。回弹能力取决于压缩率的大小,两者成正比,合理的压缩率由顶盖密封槽的结构尺寸和O形密封环截面外径所决定,如下式

(1)

式中:γ为O形密封环压缩率,%;d为O形密封环原始截圆外径;Δh为某次压缩量。

如果压缩率过大,会引起O形密封环的塌陷从而降低密封性能;如果压缩率过小,可能会导致密封面失效从而发生泄漏。现场测量压力容器上顶盖内环密封槽深度为12.065~12.089 mm,而3号O形密封环镀银后外径最小和最大值分别为13.13,13.18 mm,由此得出最大压缩率为7.9%~8.5%。

国内一些学者对反应堆用金属密封环进行了大量研究,励行根等[4]采用压缩-回弹试验结合有限元法分析发现,O形密封环压缩率为8.8%时回弹量大于0.33 mm,压缩率为16%时回弹量大于0.38 mm;沈明学等[5]对Inconel 718合金O形密封环进行了有限元分析,结果表明O形密封环压缩率控制在12%~16%可以达到较好的密封性能。

综上分析,虽然O形密封环和顶盖内环密封槽的尺寸均满足设计要求,但两者的上下偏差导致压缩量偏低,低于该核电站《时效管子的压缩试验》初始压缩量8%的试验要求,从而达不到回弹量应大于等于0.33 mm的要求,密封性能可能偏低。

2.2 压扁量

定义压扁量η为加载载荷前O形密封环的截面外径与压扁并释放载荷后O形密封环的截面短轴外径之差,如下式

η=d-di

(2)

式中:η为压扁量;di为压扁并释放载荷后O形密封环的截面短轴外径;d为O形密封环原始截圆外径。

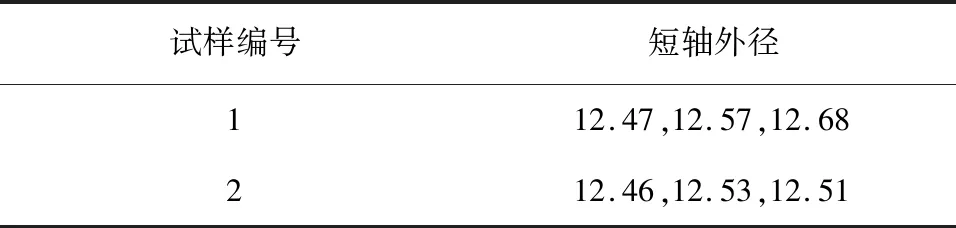

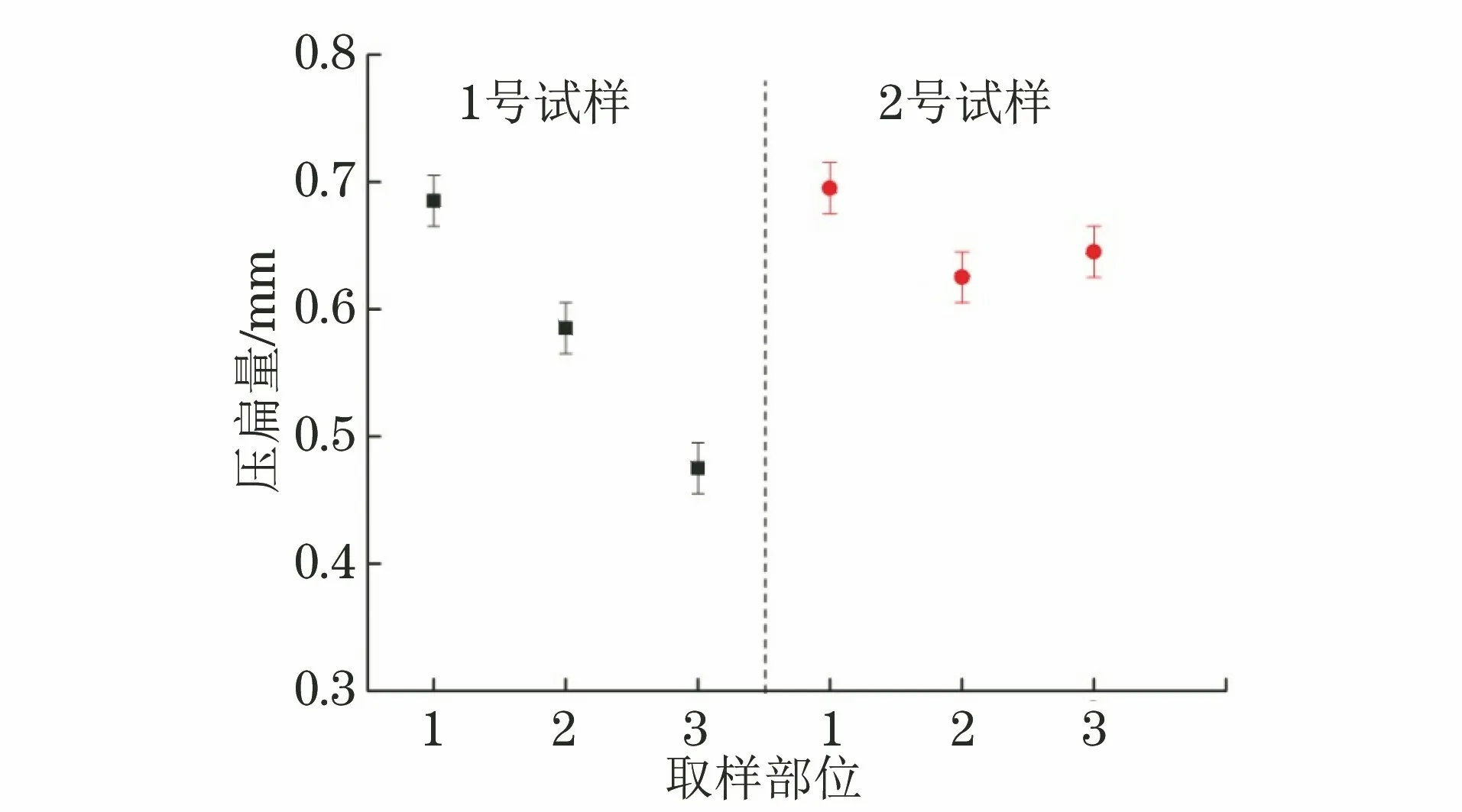

对1号试样和2号试样进行O形密封环截面短轴外径尺寸测量,结果见表4,结合3号O形密封环的d值为13.13~13.18 mm,计算出1号试样和2号试样的压扁量,如图10所示。可见O形密封环1号试样压扁量为(0.475±0.025)~(0.685±0.025) mm,其极差为0.21 mm,表明镀银层塑性变形极不均匀;2号试样压扁量为(0.625±0.025)~(0.695±0.025) mm,其极差为0.07 mm,表明镀银层塑性变形均匀。2号试样的镀银层塑性变形优于1号试样的,表明O形密封环泄漏段与顶盖密封槽的接触不均匀。

表4 O形密封环截面短轴外径尺寸Tab. 4 Outside diameter of section stub shaft of O-ring seal mm

图10 1号试样与2号试样压扁量Fig.10 Flattening degree of sample 1 and sample 2

2.3 综合分析

由表3可知,1号试样上没有外侧压痕,且出现漏点,说明1号试样段与顶盖未形成有效接触,O环密封环与密封槽之间的接触不够紧密,会对密封性能产生不利影响。

3~7号试样的镀银层厚度满足设计要求,但厚度不均匀。镀银层厚度均匀度越低,镀银层的塑性变形程度越不均匀,密封性能越差。压痕处镀层的表面粗糙度为0.325~0.506 μm,不满足粗糙度Ra≤0.2 μm的设计要求。O形密封环压痕处粗糙度越高,其与顶盖密封槽接触表面存在的微小空隙越大,冷却介质越容易发生泄漏。

在O形密封环中,镀银层直接与压力容器顶盖和筒体相接触。其作用是弥补密封面表面的不平或微缺陷,提高密封性能。反应堆冷却介质易在O形密封环与顶盖密封槽的接触表面间的微小空隙中流动从而导致泄漏,镀银层质量的好坏直接影响O形密封环的密封性能。而离漏点1 mm处的镀银层,表面大部分抛光痕已经被浸蚀,离漏点10 mm处的镀银层则观察到了密集的周向抛光痕,其形貌与漏点处的多孔形貌不同,但镀银层致密度稍差,表面存在少量孔隙和交叉纹路及径向纹路的抛光痕。表明O形密封环漏点处呈现的多孔特征是由水流不断浸蚀镀银层而形成的,而不是生产过程中产生的。如果密封面存在大量交叉纹路或径向纹路,很难通过O形密封环的塑性变形来阻断泄漏通道[12]。

3 结论及建议

O形密封环与顶盖密封槽接触程度偏低,镀银层表面质量较差,降低了密封可靠性,水流浸蚀镀银层导致O形密封环的泄漏。

建议结合该核电站的O形密封环的实际沟槽尺寸情况,对设计中要求的O形密封环截圆直径的范围重新进行校核计算;同时加强镀银过程的质量控制,严格把控镀银层质量。