无机结合料路基灰计量衰减周期检测对路基施工的指导意义

周明

摘 要:截止2019年,中国高速公路总里程已达到484.65万公里。各类型材料的路基也随着道路建设发展不断的创新和提高。特别对于沿海地区城市,其地基承载力等先天地质原因,造成了路基施工及工后质量的不稳定。为了解决该问题,各类新型路基土方改良材料不断出现。期间考量投资成本、使用效果、施工便利等方面因素,石灰稳定土路基目前仍是被广泛应用的一种路基形式。

关键词:路基施工;质量;工程背景;解决问题

路基验收过程中,石灰稳定土灰计量与压实度作为双控指标。在施工实践中,往往出现灰计量与压实度不能同时满足设计及规范要求。因此,如何做好施工过程灰计量衰减检测,在确保灰计量滴定结果满足的同时确保压实度满足设计要求显得尤为重要。

1 工程背景及问题

常熟市三环路快速化改造工程BT-S5标(K8+495.3~K9+382.3)顺接新世纪大道互通,起于龙腾路平面交叉以西194.4m,路线向南沿东三环布线,与黄河路交叉后,止于黄河路平交以南180m,与S6标顺接,标段路线长0.887KM。

其中主线路基长度887m,匝道路基长度3.5km。设计总土方量约为15万立方米。路基主要采用5%、6%石灰稳定土。在试验段施工过程中发现压实度满足设计要求后灰计量无法满足设计要求。提高灰计量后,造成压实度降低的情况。通过分析、总结后,发现造成该问题的原因主要如下几方面原因:

1)石灰土路基施工“布灰”过程中,未考虑石灰灰计量衰减问题,导致验收阶段灰计量无法满足要求;

2)过度满足灰计量单个指标,造成石灰参量过高,影响到路基实际最佳含水量最大干密度降低,从而无法满足压实度要求。

2 石灰稳定土灰计量检测及衰减原理

2.1 石灰稳定土灰计量检测简述(EDTA法)

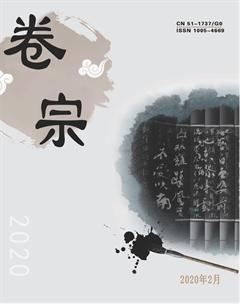

以EDTA二钠作为标准液,对固定质量的石灰稳定土混合溶液进行滴定。根据DETA二钠标准液的用量,并利用绘制的标准曲线判断石灰稳定土中的石灰含量。EDTA标准曲线测定数据如图1所示。

2.2 灰计量衰减原理

石灰中灰计量的衰减主要指原石灰中钙(Ca)、镁(Mg)离子,充分与土拌合碾压后,与土中附着水膜的低价阳离子之间发生离子交换。离子交换过程中形成混合土沙化、板块板结等效果。因而,使原有土体中Ca、Mg离子的活性降低,EDTA标准溶液消耗量减少,从而形成衰减现象。

根据目前本工程最多采用的5%石灰稳定土作为试验对象,获得石灰衰减数据如图2所示:

3 加强灰计量控制的应对措施

3.1 重视原材料的检验及保存

考虑石灰稳定土施工时,首先应该重视石灰的原材料质量。在高等级公路石灰稳定土路基施工时,采用的石灰原材料应符合JTJ034-2000标准。其中,II级消石灰有效钙和氧化镁的合量测定不应低于60%。

根据现场施工实践,在实际施工过程中对于土体含水量大、工期要求紧的情况,可以采用袋装I级磨细生石灰代替消石灰。根据目前市场石灰价格I级磨细生石灰较II消石灰价格略有提高。但在实际使用过程中,I级磨细生石灰具有降低土体含水量快、土体沙化效果显著、有效钙和氧化镁合量测定值高的特点。因此,综合节约设备机具使用及石灰掺量合理降低等因素,综合施工成本采用I级磨细生石灰与II级消石灰价格基本持平。

同时应该注意,如改变石灰类型应及时做好原材料的检验送检工作,并根据检验合格后的原材料重新测定石灰稳定土标准击实试验。

对进场检验合格的石灰应注意现场保存,防止受到雨淋、浸泡等原因造成其有效钙和氧化镁合量的损失。

3.2 合理推算作业周期减少灰计量损失

根据上述石灰稳定土的衰减原理,可见石灰—土混合料的拌合、碾压直至灰计量检测的时间周期是石灰稳定土灰计量损失的关键因素。因此,在施工过程中应该重点考量施工作业周期对灰计量衰减的影响。

根据现场实践,自石灰土闷灰—摊铺—补灰—拌合—碾压—检测,总时长应严格控制在3天内完成。

根据试验结果,其灰计量衰减总量可控制在5%~8%范围内。因此,在进行石灰稳定土施工时应做到设备、人员、材料的各项充分准备。特别在碾压完成后由于混合料颗粒接触密实,造成离子交换加剧,灰计量衰减速度进一步加快。因此,碾压至检测工作阶段尽可能安排在1天内完成。

3.3 重视预拌闷灰及时补灰

在施工过程中应充分重视石灰稳定土的预拌闷灰,预拌闷灰往往在堆土场进行。其作用主要为:

1)生石灰与土体中的水分子发生反应,形成Ca(OH)2。反应过程中释放热量可快速降低土体含水量。

2)提前闷灰可使土体中低价离子与钙、镁离子发生交换反应,形成土体沙化,便于摊铺和运输及碾压。

预拌闷灰时,可根据计算一次足量掺入石灰。但在实际施工过程中往往出现由于无法对打堆的土方数量准确估计、挖掘机加灰量难以准确把握、闷灰过程形成灰计量衰减等情况,造成最终检测灰计量低于设计值的情况。

因此,在路基石灰稳定土混合料摊铺完成后,还需进一步对摊铺完成后的混合料进行灰计量过程测定。根据施工实际情况,现场10m 车道/点。根据测定的数值用以计算需要补灰的用量及区域。由此确保碾压完成后灰计量检测符合设计要求,同时通过补灰可抵抗闷灰阶段灰计量衰减的不足的问题。

3.4 根据衰减周期科学判定压实度

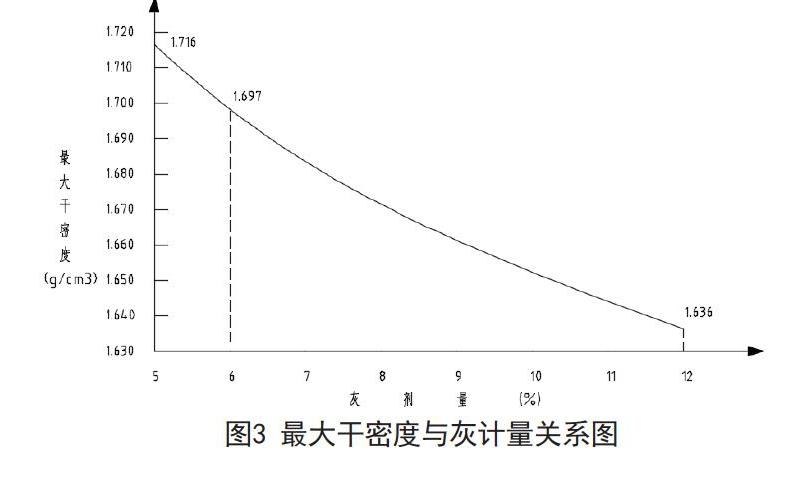

石灰稳定土在现场施工过程中虽然可以通过合理配置设备、合理安排施工周期以减少衰减的幅度。但灰计量衰减现象肯定无法完全避免。为保证最终检验结果的灰计量满足设计要求值,因此在施工过程中往往石灰掺量大于检验时EDTA滴定数值。由于石灰较土的比重轻,石灰掺量的提高,造成石灰稳定土混合料最大干密度下降。石灰掺量与最大干密度关系根据本项目现场测定情况如图3所示:

因此发现很多施工实际过程中发现碾压遍数已经很充分,灌砂样洞外观极为紧密,但测定压实度始终无法满足标准击实试验得出的压实度要求。

根据本工程现场试验数据,对不考虑灰计量衰减及考虑灰计量衰减二种情况分别进行压实度比对。比对数据如下:

1)样品来源:主线K8+600~K8+800。

2)结合料计量:5%(石灰)。

3)设计压实度:94%。

4)衰减周期:3天。

不考虑灰计量衰减情况下压试验情况表

根据上表可见上表4组数据中由于未考虑施工中石灰计量衰减而增加石灰实际掺入量问题,造成实际最大干密度较理论取用最大干密度有所降低,从而3组试样压实度被判定为不合格。

根据测定掺灰量,对实际掺灰量按照“石灰稳定土石灰计量——EDTA关系曲线”进行还原,并根据“最大干密度与灰计量关系图”修正实施最大干密度指标。该批样品均达到设计要求的94%以上压实度。

因此,在检验过程必须考量为抵抗衰减而增加的该部分石灰掺量对标准击实试验值的影响,从而客观的评价压实度的合格情况。

4 措施验证案例及总结

根据上述情况,在项目于2014年10月20日重新进行了试验段施工,试验段位于本項目主线K9+330~K9+382.3位置,长度52.3m,单层厚度20cm,石灰设计掺量5%,压实度要求94%。

在试验段施工时紧抓如下几点要点:

1)调整原材料,选用I级磨细生石灰代替II级消石灰以提高有效钙及氧化镁合量。

2)提前闷灰:使得快速降低土体含水量,促使石灰稳定土快速沙化。

3)增加挖掘机、稳定土拌和机、平地机各一台,增加三轮压路机2台。确保闷灰至碾压完成控制在3天之内,碾压至检测控制在1天之内。

4)重新测定“5%石灰稳定土石灰计量——EDTA关系曲线”及“最大干密度与灰计量关系图”合理判定压实度。

通过上述措施,2014年10月24日召开试验段总结会议,经自评及业主、监理评价合格。在后续施工中,项目继续抢抓落实,做到石灰稳定土路基施工施工一次性验收合格率100%。