加压酸浸煤矸石中氧化铝工艺及动力学研究*

李浩林 夏举佩 曾德恢 郑光亚 辜 芳 刘成龙

(1.昆明理工大学化学工程学院,650500 昆明;2.宁夏师范学院化学化工学院,756000 宁夏固原)

0 引 言

煤矸石是在煤炭采掘、洗煤和加工过程中排出的一种固体废弃物[1],其化学组成比较复杂,含有许多有价物质,主要为一些非金属和金属元素的氧化物,如SiO2,Al2O3,Fe2O3和TiO2等,其中金属氧化物中Al2O3含量最高[2]。我国现有煤矸石堆存量达50亿t,且每年以7.5亿t左右的速度持续增加。大量煤矸石的露天堆存不仅浪费土地面积、污染环境,而且也造成了铝资源的浪费[3-4]。铝及其合金具有很多优良性能,主要用于航空、汽车、电力工业、建筑和日常生活用品等方面[5]。目前,氧化铝生产的最主要矿物是铝土矿。我国铝土矿资源严重短缺,进口依赖度高达50%以上,严重威胁到国民经济的建康发展。因此,科学开发利用煤矸石中的Al2O3具有环境效益和经济效益[6-7]。

以硫酸为浸出介质提取煤矸石中的Al2O3工艺具有铝硅完全分离、产品多元化和能耗低等优点[8-9],得到了许多专家的关注。科研人员对常压硫酸浸出工艺做了不少研究,结果表明,常压浸出工艺普遍存在反应耗酸量大、反应时间长和反应温度高的缺点[10-11]。加压浸出过程温度高于常压液体的沸点,浸出动力学条件对浸出更为有利[12-14]。本研究提出硫酸加压浸出煤矸石中Al2O3工艺,探究了Al2O3浸出率的影响因素和动力学控制方式,以期为实际生产强化浸出过程及提高生产效率提供理论参考和技术支持。

1 实验部分

1.1 原料及设备

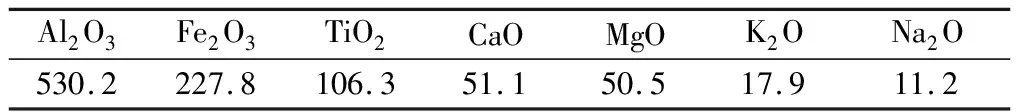

原料:煤矸石取自贵州盘州某公司,经105 ℃烘干、破碎、球磨,过100目标准筛密封装袋备用。煤矸石的化学组成见表1。煤矸石的XRD谱见图1。由图1可知,煤矸石中主要物相成分为高岭石(Al2Si2O5(OH)4)、石英(SiO2)、赤铁矿(Fe2O3)、锐钛矿(TiO2)和碳酸盐(FeCO3,CaCO3,MgCO3)。煤矸石的SEM照片见图2。由图2可知,煤矸石表观形貌不规则,表面凹凸不平存在大量缺陷,颗粒之间存在间隙且相对比较分散,为后续Al2O3的浸出提供了有利的条件。

表1 煤矸石的化学组成(%*)

* Mass fraction.

图1 煤矸石的XRD谱

图2 煤矸石的SEM照片

主要试剂:硫酸、盐酸、氢氧化钠、氨水、苦杏仁酸、EDTA、半二甲酚橙、乙酸铅、氟化铵,均为分析纯。

主要设备:搪玻璃反应釜(K-10L,淄博森宇化工设备有限公司);颚式破碎机;球磨机;电热鼓风干燥箱;马弗炉。

1.2 实验方法

煤矸石中含有大量的碳酸盐,直接进行加压酸浸不好操作。因此实验设计为:取98%浓硫酸和制好的1 000 g干基煤矸石原料,酸矸比分别为1∶1,1.1∶1,1.2∶1,1.3∶1,1.4∶1,(质量比),将硫酸稀释后,分别按液固比3.0∶1,3.5∶1,4.0∶1,4.5∶1,5.1∶1(质量比)混合均匀,于搪玻璃反应釜中敞口不带压反应将碳酸盐除去,再密封反应釜进行加压酸浸反应,压力分别为0.14 MPa,0.20 MPa,0.27 MPa,0.38 MPa,0.52 MPa.待温度达到设定温度(120 ℃,130 ℃,140 ℃,150 ℃,160 ℃)后开始计时,在不同的反应时间(30 min,60 min,90 min,110 min,130 min,150 min,170 min)后停止搅拌与加热,放出料浆过滤,将酸渣洗至pH=2.0,于105 ℃恒温干燥箱烘干4 h,并分析酸渣中Al2O3的残余量。

1.3 分析与表征

本研究分析方法按照GB/T 27974-2011《建材用粉煤灰及煤矸石化学分析方法》,以氧化铝浸出率w为主要指标,按照式(1)计算:

(1)

式中:m1和m2分别为原料和酸渣的质量,g;wA和wB分别为原料和酸渣中氧化铝的质量分数,%。

本研究采用X射线衍射仪和扫描电子显微镜系统研究了煤矸石的矿物组成及微观结构形貌。

2 结果与讨论

2.1 煤矸石理论耗酸量

硫酸溶液加压浸出煤矸石中氧化铝受多种因素影响(主要因素有反应温度、反应时间、酸酐比和液固比)。由表1可知,煤矸石中与硫酸发生化学反应的活性成分主要有Fe2O3,Al2O3,CaO,MgO,TiO2,K2O和Na2O。发生的化学反应如式(2)~式(8):

(2)

(3)

(4)

(5)

(6)

(7)

(8)

由式(2)~式(8)可得,煤矸石的理论耗酸量可按照式(9)计算:

m=m1×(w1×2.88+w2×1.84+w3×2.4+w4×1.75+w5×2.45+w6×1.04+w7×1.58)

(9)

式中:m1为原料煤矸石质量,g;w1~w7分别为煤矸石中Al2O3,Fe2O3,TiO2,CaO,MgO,K2O和Na2O的质量分数。1 000 g干基煤矸石理论耗酸量如表2所示。由表2可知,1 000 g干基煤矸石理论耗酸量为995 g,故可取最低酸矸比为1∶1。在此基础上进行加压酸浸工艺研究。

表2 煤矸石理论耗酸量(g)

吉布斯自由能的变化是化学反应能否发生的重要依据,其仅是温度的相关函数。利用HSC Chemistry软件对式(2)~式(8)在不同温度下的吉布斯自由能进行计算,结果见图3。由图3可知,在0 ℃~200 ℃范围内,式(2)~式(8)的吉布斯自由能随温度的增加而增加,式(2)~式(5)、式(7)和式(8)的增加趋势明显更小且Gm始终小于零,相较式(6)其他反应更易进行。随着反应进行,反应体系酸度降低,反应生成的TiOSO4将发生水解生成水合二氧化钛。此外,石英与硫酸也不具有反应活性,最终将使得硅钛资源在酸渣中得到富集。

图3 反应温度对各反应吉布斯自由能的影响

2.2 煤矸石加压酸浸工艺研究

2.2.1 反应时间的影响

在酸矸比(质量分数为98%的浓硫酸与煤矸石的质量比)为1∶1、反应温度为150 ℃、反应压力为0.38 MPa、液固比(硫酸溶液与煤矸石的质量比)为4∶1条件下,反应时间对Al2O3浸出率的影响见图4。由图4可知,Al2O3浸出率随反应时间延长而增加,当时间大于130 min后,Al2O3浸出率增加缓慢,故反应时间定为130 min。

图4 反应时间对Al2O3浸出率的影响

2.2.2 反应温度的影响

在酸矸比为1∶1、液固比为4∶1条件下,不同反应时间下反应温度对Al2O3浸出率的影响见图5。由图5可知,温度升高的同时压力也增大,该过程有利于Al2O3的浸出。这是因为,温度升高不仅增加了反应活化分子的数目,而且增加了分子的扩散速率和有效碰撞几率[15],同时压力的增大能有效破坏煤矸石的矿物结构,进而提高反应速率增加了浸出率。当温度升到150 ℃后,反应趋于平缓,Al2O3的浸出率增长缓慢,变化很小,继续升高温度不仅增加能耗,且意义不大,故温度定为150 ℃。

图5 反应温度对Al2O3浸出率的影响

2.2.3 酸矸比的影响

在反应温度为150 ℃、反应压力为0.38 MPa、反应时间为130 min、液固比为4∶1条件下,不同酸矸比对Al2O3浸出率的影响见图6。由图6可知,Al2O3浸出率随酸矸比的增大而增加,当酸矸比为1.3∶1时,Al2O3浸出率开始呈现增加缓慢的趋势。这是因为,酸矸比增大的同时反应体系中H+浓度增加,活度增大,提高了反应速率。但Al2O3浸出率也与颗粒表面的吸附量有关[16],随着颗粒表面吸附的H+增加趋于饱和,再增加酸矸比也不能明显提高颗粒表面的H+浓度,故酸矸比定为1.3∶1。

图6 酸矸比对Al2O3浸出率的影响

2.2.4 液固比的影响

在酸矸比为1.3∶1、反应时间为130 min、反应温度为150 ℃、反应压力为0.38 MPa条件下,液固比对Al2O3浸出率的影响见图7。由图7可知,随着液固比由3.0增加到4.0,Al2O3浸出率逐渐增大,当液固比大于4.0时,Al2O3浸出率反而呈降低趋势。这是因为,液固比低时反应体系料液黏度大,导致传质阻力大,不利于Al2O3浸出。在酸矸比不变的情况下,液固比太大反应体系H+浓度减小,活度降低导致反应速率降低,不利于Al2O3浸出,故液固比定为4∶1。

图7 液固比对Al2O3浸出率的影响

2.3 酸渣分析

对反应温度为150 ℃、反应压力为0.38 MPa、反应时间为130 min、酸矸比为1.3∶1、液固比为4∶1条件下得到的酸渣进行了化学组成分析,结果见表3。由表3可知,酸渣中主要成分为SiO2和TiO2,两者合计质量分数大于98%,硅钛资源得到了有效富集,与热力学分析结果一致。根据物料平衡计算可得,在此条件下Al2O3浸出率达到99.32%。相比常压酸浸工艺[10-11],加压工艺不仅实现了煤矸石的Al2O3高效浸出和酸渣高效富硅富钛,而且减少了反应时间,降低了反应温度和耗酸量,大大提高了煤矸石提取Al2O3的生产效率。

表3 酸渣化学组成(%*)

对相同条件下得到的煤矸石和酸渣进行XRD分析和SEM分析,结果见如图8和图9。

由图8可知,煤矸石主要物相为高岭石、石英、赤铁矿、锐钛矿和碳酸盐,在酸渣中发生明显变化,高岭石特征峰完全消失,石英特征峰明显加强,锐钛矿特征峰有少许加强,这与酸渣化学组成分析结果一致。这是因为,加压浸出能有效破坏高岭石排列有序的结构,使Al2O3更易被浸出,硅钛资源得到有效富集。由图9可知,酸渣的SEM照片中基本没有了针状形貌物质的存在,这是因为,煤矸石经过加压酸浸过程后,含铝矿物高岭石已基本溶出,这与Al2O3的高浸出率结果相吻合;另外,酸渣表面依旧凹凸不平存在大量缺陷,颗粒间存在间隙且相对分散,这是因为,煤矸石经过加压酸浸过程后,酸渣并没有形成致密物,为后续硅钛资源的直接利用提供了非常有利的条件。

图9 煤矸石和酸渣的SEM照片

图8 煤矸石和酸渣的XRD谱

2.4 浸出动力学研究

2.4.1 动力学类型

煤矸石与硫酸溶液的反应属于典型的液-固非催化反应,原料中物相主要为石英、高岭石和锐钛矿,故浸出过程不仅会有固体产物生成,而且原料中大量石英与硫酸不具有反应活性,原料只是某一组分被选择性地浸出,浸出过程中也会产生一定量的固体残留物。根据湿法冶金的动力学原理可知,当原料中有部分矿物不能浸出和生成固体产物时,浸出过程可能符合“未反应核减缩型”模型[17]。

2.4.2 动力学方程

生成固体产物的模型见图10。由参考文献[17]归纳可得,煤矸石与硫酸溶液反应的总过程由以下几个步骤组成:1)硫酸溶液从溶液本体向固体产物层(残留层)的外扩散过程;2)硫酸溶液穿过固体产物层(残留层)内扩散过程;3)硫酸与未反应核表面的反应物颗粒进行的化学反应过程;4)硫酸铝经内外反扩散到溶液本体的过程。即整个过程主要由边界层的外扩散、固体产物层(残留层)的内扩散和界面化学反应组成。

图10 生成固体产物的反应模型

由固体层包裹着未反应核的反应速率控制步骤可能如下:

1)边界层扩散控制,浸出动力学方程可示为

x=k1t

(10)

2)固体产物层(残留层)的内扩散控制,浸出动力学方程可示为

(11)

3)化学反应控制,浸出动力学方程可示为

(12)

式中:k1为外扩散过程速率常数;k2为内扩散过程反应速率常数;k3为化学反应过程速率常数;t为反应时间,min。

将图4数据分别代入式(10)~式(12),加压酸浸外扩散、内扩散和化学反应动力学直线拟合见图11。图11中直线斜率(k1,k2和k3)为反应速率常数,拟合得到的相关系数R2越接近1,则越符合实际浸出动力学模型。各直线拟合对应参数见表4。由图11和表4可知,固体产物层(残留层)的内扩散控制的方程拟合直线呈现较好的线性关系,且线性相关系数R2均大于0.97,拟合直线更趋向于原点,显著优于另外两种模型方程的拟合度,因此,加压酸浸过程受固体产物层(残留层)的内扩散控制。

图11 不同控制方式动力学方程拟合曲线

表4 不同温度下各动力学方程拟合对应参数

2.4.3 反应活化能

研究反应的活化能获取反应发生的难易度和耗能情况。Arrhenius公式[17]反映了浓度恒定条件下,反应速率与反应体系温度的关系:

(13)

式中:A为指(数)前因子;E为活化能,kJ/mol;T为热力学温度,K;R为摩尔气体常数,kJ/(mol·K)。

利用不同温度下的lnk2对1/T作图,结果见图12。由图12中直线斜率和截距代入式(13)可求得活化能E=30.62 kJ/mol,A=8.606 3。由此可得120 ℃~160 ℃时,煤矸石加压酸浸提取Al2O3过程动力学方程为:

图12 ln k与1/T关系曲线

(14)

3 结 论

1)采用硫酸加压浸出工艺提取煤矸石中Al2O3,当反应温度为150 ℃、反应时间为130 min、酸矸比为1.3∶1、液固比为4∶1时,Al2O3浸出率能达到99.32%,酸渣中SiO2和TiO2合计质量分数大于98%,有利于酸渣后续资源化利用。

2)120 ℃~160 ℃时,煤矸石加压酸浸提取Al2O3的浸出过程符合固体产物层(残留层)内扩散控制的“未反应核减缩型”模型,反应活化能为30.62 kJ/mol。

3)相比常压酸浸工艺,加压酸浸工艺不仅能更高效浸出煤矸石中的Al2O3,富集硅钛资源,而且减少了反应时间,降低了反应温度和耗酸量。