氮气储罐破裂失效原因分析

石生芳 浦 哲 左延田 顾福明

上海市特种设备监督检验技术研究院 (上海 200062)

某气瓶充装站发生一起氮气储罐爆炸事故,事故造成一人轻伤,部分厂房墙体、屋顶倒塌。爆炸造成氮气罐破裂,罐体上部主要残体沿东南方向飞落至距原位置35 m的马路上,罐体下部碎裂成几块,与氮气罐相连的所有管道也都被拉断。氮气罐基本参数:储罐直径为2 000 mm,筒体壁厚为30 mm,容积为25 m3,介质为氮气,设计温度为50℃,设计压力为2.7 MPa,材质为16 MnR,安全阀整定压力为2.6 MPa。

1 现场调查

该气瓶充装站内有低温液氧和低温液氮供气系统各一套,每个系统分别由低温储罐、低温液体泵、空温式汽化器、储气罐以及管道等组成。爆炸造成氮气罐破裂,主要残体顶部封头和第一节筒身无可见变形,顶部封头沿吊耳处开裂,罐体下部分碎裂成几块,残体厚度未见明显减薄;氮气罐残体的断口基本平齐,无明显剪切唇。氮气罐顶部安装的安全阀基本完好无损,无开启痕迹。该气瓶充装站内2套供气系统从3年前安装完毕一直使用至今,自使用以来氮气消耗量逐年递增,事发前汽化器基本上处于高负荷运转状态,爆炸当日流量更是高达680 m3/h(标准状态下),远远超过汽化器的设计流量(600 m3/h)。爆炸当日,当地的最低温度达到了-4.9℃,湿度41%,风速只有0.8 m/s,恶劣的气候条件加剧了汽化器的结冰(霜)情况。据现场巡检人员描述,事发前低温液氮供气系统的压力表显示均正常,但是整个汽化器和连通氮气罐的管道都已结冰。

2 检验检测结果

2.1 宏观检测

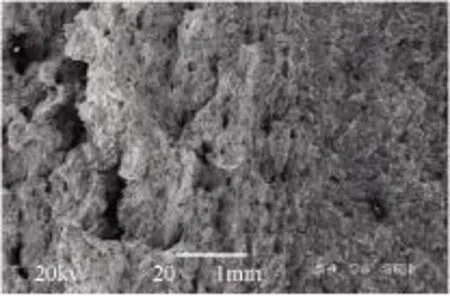

氮气罐碎片如图1所示,断面粗糙,呈黄褐锈蚀色,近外圆侧断面上可见向外平行分布的放射状台阶,内圆侧断面“人”字形扩展花纹横向分布,大约占整个断面面积的2/3。

图1 氮气罐断面宏观形貌

2.2 理化检验

2.2.1 化学成分

在氮气罐罐体碎片上取样,进行光谱分析,其化学成分符合相关技术要求(GB 713—2008《锅炉和压力容器用钢板》)[1], 结果见表1。

2.2.2 强度试验

在罐体上部纵向截取拉伸试样,试验结果见表2,符合GB 713—2008中16MnR相关技术条件。

表1 罐体的化学成分及质量分数 %

表2 罐体强度

2.2.3 冲击试验

对该材料在20(常温),0,-20及-40℃下进行冲击试验,结果见表3。

表3 材料在不同温度下的冲击试验值

该材料在常温、0℃下的冲击吸收功远大于31 J,在-20℃下的冲击吸收功大于24 J,均满足GB 713—2008中16MnR的相关技术要求。但在-40℃时的冲击吸收功为13 J,小于GB 150—2011《压力容器》[2]附录C中规定的20 J。

2.3 扫描电镜分析

2.3.1 常温冲击断面

图2为常温下冲击断面低倍形貌 (二次电子图像),断面比较粗糙,凹凸不平。图3为高倍下形貌,断面呈韧窝形貌,表明为韧性断裂。

2.3.2 低温(-20℃)冲击断面

低温冲击断面低倍下的形貌如图4所示,可见断面层状起伏。高倍下可见断面呈解理状,有多条沿解理面的二次裂纹,呈脆性形态,如图5所示。

2.3.3 氮气罐断面

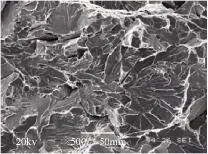

氮气罐断面经清洗后低倍下的形貌如图6所示,断面层片状起伏,表面覆有氧化层。高倍下形貌如图7所示,局部氧化物剥离区域的断面呈解理形貌,沿解理面分布着二次裂纹,呈脆性形态。

2.4 金相分析

图2 常温冲击断面低倍形貌(SEI)

图3 常温冲击断面高倍形貌(SEI)

图4 低温冲击断面低倍形貌(SEI)

图5 低温冲击断面高倍形貌(SEI)

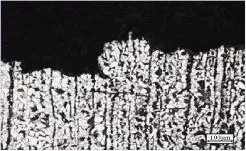

氮气储罐断面低倍抛光态下的形貌(未浸蚀)如图8所示,与断面平行的内部横向裂缝较多。断面经4%硝酸酒精溶液浸蚀后的形貌如图9所示,可见内裂纹穿晶发展,组织为珠光体+铁素体,呈带状偏析。

3 汽化器运行情况

图6 氮气罐断面低倍形貌(SEI)

图7 氮气罐断面高倍形貌(SEI)

图8 氮罐断面处微观组织形貌(未浸蚀)

图9 氮罐断面处微观组织形貌(浸蚀后)

根据该气瓶充装站的用氮量记录分析,若按每天12 h计算,则平均用氮量为193.8~316.6 m3/h,远低于汽化器的设计汽化能力,引发事故的可能性不大。但是,也不排除某段时间存在集中用氮的可能,或者是汽化器在严重结霜情况下持续运行的可能。使用方在事发日记录的用氮量分别为600及680 m3/h,已达到或大于汽化器的设计汽化量,从该气瓶充装站运行情况看,汽化器这段时间一直在高负荷下运行,事发前最大氮流量为680 m3/h,远远超过其设计流量(600 m3/h)。汽化器翅片管表面严重结冰(霜),导致换热效率降低,从而使汽化器出口气体温度迅速降低。分析表明,在670 m3/h介质流量下,当平均结霜厚度达27 mm时,汽化器出口就会出现带液现象[3]。

4 结论

(1)从现场检查情况来看,氮气罐顶部安装的安全阀基本完好无损,无开启痕迹,因此氮气罐超压引起爆炸的可能性可以被排除。

(2)氮气储罐材料的化学成分符合GB 713—2008中16MnR的相关技术要求。

(3)通过力学性能测试、电镜和金相分析可以看出,常温下冲击断面为韧窝状韧性断面,而氮气储罐残体的断面形貌与低温冲击断面相似,为解理脆性开裂,内部有多条裂纹。由此可推断,氮气储罐的破裂为低温下由内向外的脆性开裂。

(4)由于汽化器设计方没有保证充分的安全余量,汽化器使用时长期连续超负荷运转,导致翅片管表面结霜严重,使得部分来不及汽化的液氮和氮气一起进入汽化器下游的氮气储罐内,致使其底部内壁温度达到该材料的冷脆转变温度,造成低温下罐体材料脆性断裂,引起破裂。

5 建议

GB 27550—2011《气瓶充装站安全技术条件》[4]中8.4条明确规定,若汽化器出口温度低于-30℃及超压时,应有报警及联锁停泵装置。GB 16912—2008《深度冷冻法生产氧气及相关气体安全技术规程》[5]第6.7.6条规定:低温液体汽化器出口应设温度过低报警联锁装置,汽化器出口的气体温度应不低于-10℃。因此,建议新建和在用空温式汽化器出口均配备或加装报警及联锁停泵装置,避免该类事故再次发生。目前我国关于空温式汽化器既无国家标准,也无行业标准,空温式汽化器的设计、制造、使用和维护都处于无据可依和无约束的状态,这起事故的发生在很大程度上归因于相关标准法规不健全。建议有关部门尽快制定和完善相关政策法规,对空温式汽化器的设计依据、设计余量、验收标准、安全系统、除霜系统及操作规程等都进行必要的规定。