长径比对单段半自磨流程产品粒度的影响分析

王 琴

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

单段自磨/半自磨流程是将碎磨作业集中在一个设备内,具有碎磨比大、流程配置简单、投资成本低于半自磨+球磨流程以及运行费用低等优点[1]。单段自磨/半自磨流程在南非、加拿大和澳大利亚的部分金矿应用较为普遍。例如澳大利亚 Sino铁矿单段自磨流程采用的是由中信重工机械股份有限公司制造的φ12.20 m×10.97 m 自磨机,磨机长径比(L/D)约为 0.9,装机功率为 28 MW[2];菲律宾的拉潘多铜金矿(2 000 t/d)采用了φ5.03 m×6.10 m 半自磨机,磨机长径比为 1.21,装机功率为 2 600 kW,最终磨矿产品粒度P80为 0.18 mm;另外澳大利亚奥林匹克坝项目采用了单段半自磨流程,半自磨机规格为φ11.60 m×7.78 m,磨机长径比为 0.67,装机功率为 18 000 kW,磨矿产品粒度P80为 0.075 mm。笔者发现,矿山采用单段自磨/半自磨流程时,多采用长径比超过 0.5 的自磨/半自磨机;采用自磨/半自磨+球磨流程时,则多采用长径比小于 0.5 的自磨/半自磨机。例如澳大利亚的史密斯金矿(400 万 t/a)采用的半自磨机规格为φ8.53 m×3.65 m,磨机长径比为 0.43,装机功率为 3 900 kW;铜陵冬瓜山铜矿采用的则是φ8.5 m×4.0 m 半自磨机,磨机长径比为 0.47,装机功率为 6 500 kW。由此可见,半自磨机的选型不仅取决于矿石性质、处理量和产品粒度要求,也与半自磨机的长径比密切相关。

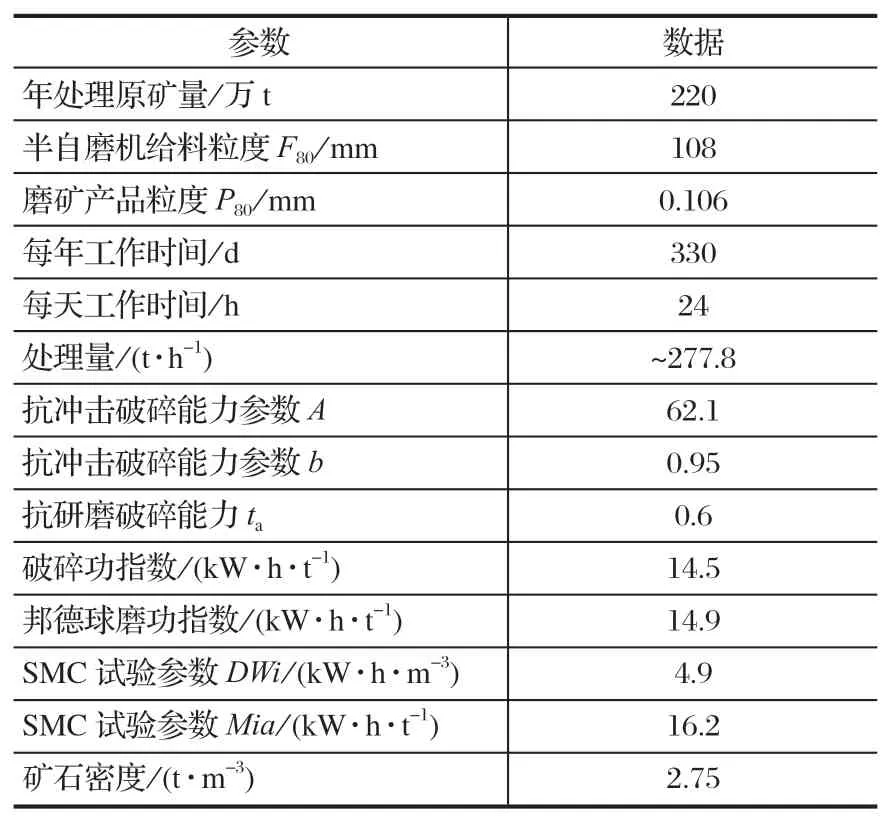

笔者根据矿石的 JK 落重试验参数和 SMC 试验(即半自磨机粉碎试验)参数,采用 SMCC 选型技术和JKSimMet 流程模拟软件相结合的方法,以国外某铜钴矿年处理 220 万 t 单段半自磨流程为例,通过对不同长径比半自磨机方案的选型模拟计算,分析研究长径比对于单段半自磨流程产品粒度的影响。

1 工艺流程与设计依据

矿石为硫化铜钴矿,采用如图 1 所示的单段半自磨流程。具体工艺如下:一段破碎后的产品作为半自磨机给矿,半自磨机排矿经过筛分分级,筛上产物返回半自磨机,筛下产物给入水力旋流器分级,水力旋流器溢流产物为磨矿流程的最终产物,水力旋流器沉砂返回半自磨机。选型设计依据如表 1 所列。

图1 单段半自磨流程Fig.1 Single-state SAG circuit

表1 选型设计依据Tab.1 Design basis of mill sizing

表1 中抗冲击破碎能力参数A和b用于评价矿石的抗冲击破碎能力[3-4],它们不能单独用于矿石类型的比较,而是用乘积(A×b)来表征矿石的抗破碎能力。A×b越小,表示矿石的抗破碎能力越强。根据 JK 数据库矿石特性分类原则[5]可得A×b≈59,对于半自磨机,其抗破碎能力属于中软的范围;邦德球磨功指数为 14.9 kW·h/t,其抗研磨能力属于硬的范围。SMC 试验,落重指数DWi是由A×b的值确定的,Mia为磨机(如自磨、半自磨、棒磨、球磨)较粗产品粒度的磨矿功指数。

2 选型方法介绍

半自磨机单位功耗是指将单位质量的矿石从进料粒度F80研磨至产品粒度P80所需要的能量,单位功耗乘以处理量就可以得到磨矿所需的功率,进而选取合适的磨机规格与电动机功率[6]。采用 SMCC 选型技术与 JKSimMet 流程模拟软件相结合的方法,对本项目的单段半自磨流程进行选型计算。SMCC 选型技术是由 S.Morrell 基于 SMC 试验提出的一种半自磨机单位功耗计算方法,已经广泛应用于半自磨机选型中[6]。JKSimMet 碎磨流程模拟软件是由澳大利亚的研究机构JKMRC 开发,该软件中的半自磨机数学模型在过去几十年半自磨流程设计中得到了广泛应用[7-8]。它主要采用总体平衡模型,具有一套完整的理论体系,选型结果较为准确[6]。JKSimMet 模拟流程如图 2 所示。使用JKSimMet 软件时,首先需要输入矿石特性参数、设备参数及工艺参数等,然后对这些参数进行调整,以实现流程模拟平衡,得到最优设备规格。

图2 单段半自磨流程模拟Fig.2 Simulation of single-state SAG circuit

影响半自磨机磨矿产品粒度的因素很多,为得到长径比对本研究的影响结果,首先固定一些基础条件,例如磨机功率、转速率和给料粒度等[9]。在磨机选型计算时半自磨机给料粒度F80=108 mm,钢球充填率为 13%,临界转速率为 78%,最大钢球尺寸为125 mm,磨矿质量分数为 75%,振动筛筛孔尺寸为 8 mm,格子孔尺寸为 25 mm,旋流器给矿质量分数为50%,旋流器溢流产品粒度P80=0.106 mm。

3 结果分析

3.1 选型结果

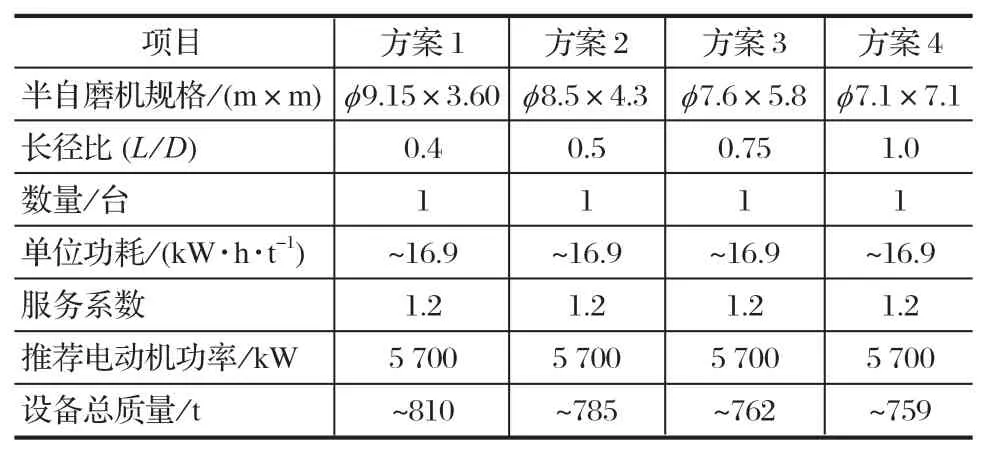

因该项目采用单段半自磨流程,磨矿流程仅有半自磨机一种碎磨设备,在矿石、给料粒度与产品粒度一致的条件下,各个方案半自磨机的单位功耗相等。研究考察 4 种磨机长径比分别为 0.40、0.50、0.75 和1.00 时,采用上述选型方法,对半自磨机进行选型计算和模拟,初步选型结果如表 2 所列。

表2 初步选型结果Tab.2 Initial mill sizing results

由表 2 可以看出,φ9.15 m×3.60 m 半自磨机比φ7.1 m×7.1 m 半自磨机重约 51 t,同样的钢铁价格,φ9.15 m×3.60 m 半自磨机的单机价格高于φ7.1 m×7.1 m 半自磨机。一般认为[9],同样功率条件下,磨机长径比越大,其制造加工成本越低,因为磨机端盖的加工远比筒体复杂。从上述两方面考虑,方案 4即φ7.1 m×7.1 m 半自磨机方案更为合理。

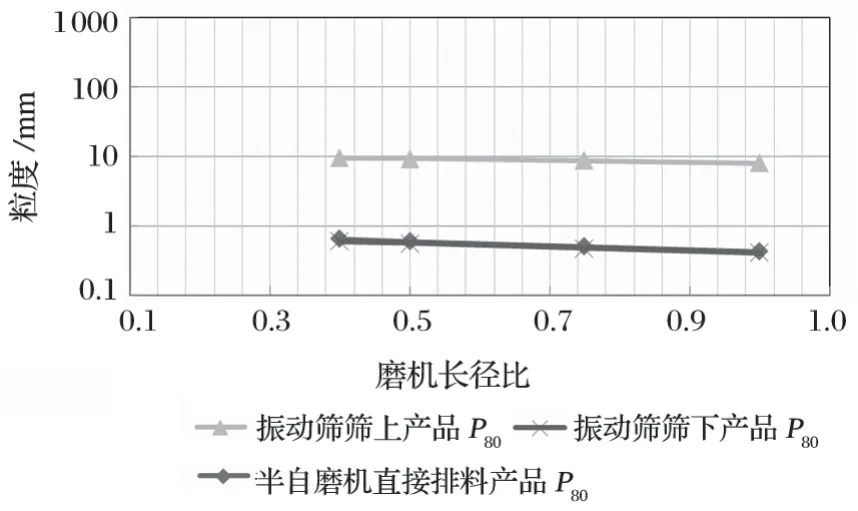

3.2 半自磨机长径比对产品 P80 的影响

基于 JKSimMet 流程模拟的结果,绘制不同长径比对各个产品粒度P80(直接排料产品、振动筛筛下产品、振动筛筛上产品)的影响曲线,如图 3 所示。由图3 可知,随着半自磨机长径比的增加,直接排料产品粒度P80由 0.638 mm 降低到 0.425 mm,降低了 50%;振动筛筛下产品粒度P80由 0.59 mm 降低到 0.40 mm,振动筛筛上产品粒度P80由 9.418 mm 降低到 8.033 mm。

图3 半自磨机长径比对产品 P80 的影响Fig.3 Influence of SAG ratio of length to diameter on P80 of product

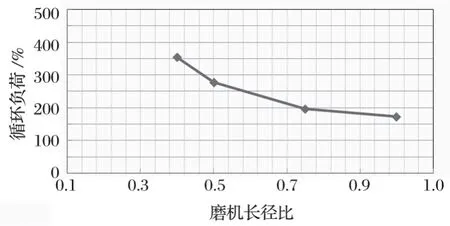

3.3 半自磨机长径比对磨矿循环负荷的影响

基于 JKSimMet 流程模拟的结果,绘制不同长径比对磨矿循环负荷的影响曲线,如图 4 所示。由图 4 可知,随着半自磨机长径比的增加,循环负荷由 353% 降低到 172%,降低了 105%。循环负荷是磨机采用闭路作业时,分级设备分出的返回磨机的粗粒级物料量与新给入磨机物料量之比。在一定条件下,磨机循环负荷降低意味着返回磨机的粗粒级物料量减少,说明随着半自磨机长径比的增加,磨机研磨作用提高,排矿粒度变细,这与图 3 中磨机直接排矿产品P80曲线结果一致,同时也进一步从侧面印证了长径比越大,磨机直接排矿粒度越细这一结果。从管道成本因素考虑,磨矿循环负荷越低,意味着矿量及体积流量越低,有利于降低整个流程的管道成本。

图4 半自磨机长径比对磨矿循环负荷的影响Fig.4 Influence of SAG ratio of length to diameter on mill cycling load

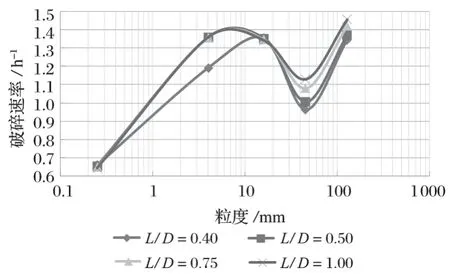

3.4 半自磨机长径比对破碎速率的影响

基于选型软件的结果,不同长径比的半自磨机破碎速率函数曲线如图 5 所示。由图 5 可知,长径比为1 的半自磨机(φ7.1 m×7.1 m)的破碎速率曲线整体位于其他 3 种长径比半自磨机破碎速率曲线的上方。此结果表明,随着半自磨机长径比的增加,半自磨机的破碎速率也相应提高。磨机筒体的长度在一定程度上决定了物料在磨机内的停留时间,长径比越大,筒体的长度越长,物料在磨机内停留的时间越长,研磨效果就越好。

图5 不同长径比的半自磨机破碎速率函数曲线Fig.5 Functional curve of breakage rate of SAG mill at various ratio of length to diameter

4 结论

采用 SMCC 选型技术与 JKSimMet 软件相结合的方法,对单段半自磨流程产品粒度进行模拟计算。结果表明,采用单段半自磨流程处理国处某铜钴矿矿石时,长径比为 1 的φ7.1 m×7.1 m 半自磨机设备总质量最低,直径最小,制造加工难度最低,此方案最优。其直接排料产品粒度P80≈0.425 mm,与φ9.15 m×3.60 m 排料产品粒度P80相比,降低了 50%;磨矿循环负荷由 353% 降低到 172%,降低了 105%。说明磨机长径比越大,磨矿产品粒度越细,磨矿循环负荷越低,破碎效率越高。因此,磨机长径比对于单段半自磨流程的磨矿产品粒度有很大的影响。

通过现场数据得出关于半自磨机长径比对于单段半自磨流程影响的确切结论比较困难,因为至今没有一个矿山是采用不同长径比的半自磨机处理同一种矿石的。笔者采用流程模拟软件考察了长径比对于单段半自磨流程产品粒度的影响,希望对以后单段半自磨流程的磨机应用提供一些借鉴。