燃气干衣机半预混旋流燃烧器的一氧化碳排放影响分析

曾吉鹏, 潘登, 林长津, 高乃平

(1. 同济大学 机械与能源工程学院, 上海 201804;2. 无锡小天鹅股份有限公司, 江苏 无锡 214028)

目前,在国内洗衣机接近400万台的销售规模下,干衣机的销量却不足1万台,而国外家庭中两者通常配套使用,因此,国内干衣机具有巨大的市场潜力[1].干衣机根据制热方式分为热泵式、电力式、燃气式,相比电力干衣机,燃气干衣机除湿速率更快,烘干的衣服质地蓬松[2-5].根据加拿大标准协会(Canadian Standards Association,CSA)制定的标准ANSI Z21.5.1-2015 CSA 7.1-2015[6],燃气干衣机燃烧烟气中CO折算值不能超过400 cm3·m-3,因此,燃烧器的设计尤为重要.燃烧设备采用半预混燃烧器,其一次空气系数为0.45~0.75[7-9].研究表明,燃烧器使用旋流火孔在燃烧器前端形成中心回流区,增强烟气在高温区的停留时间,促进燃料充分燃烧从而降低CO[10-11].徐佳恒[12]设计一款旋流燃烧器,测试发现烟气流场中心的回流区保持火焰稳定,有助于燃料充分燃烧.Heywood[13]研究发现燃烧时间持续长、燃烧温度达到1 400 K时,高温促使CO与OH氧化生成CO2和H.Zhang等[14]在燃烧器头部火孔处采用旋流板后,引射器流量均匀性提高1.9%,燃气混合均匀性提高2.2%.

综上,本文设计一款CO排放控制在标准400 cm3·m-3以内的半预混旋流燃烧器,并采用实验和计算流体动力学(CFD)模拟的方法,分析不同燃气流量和挡环高度对CO排放的影响.

1 燃烧器的设计

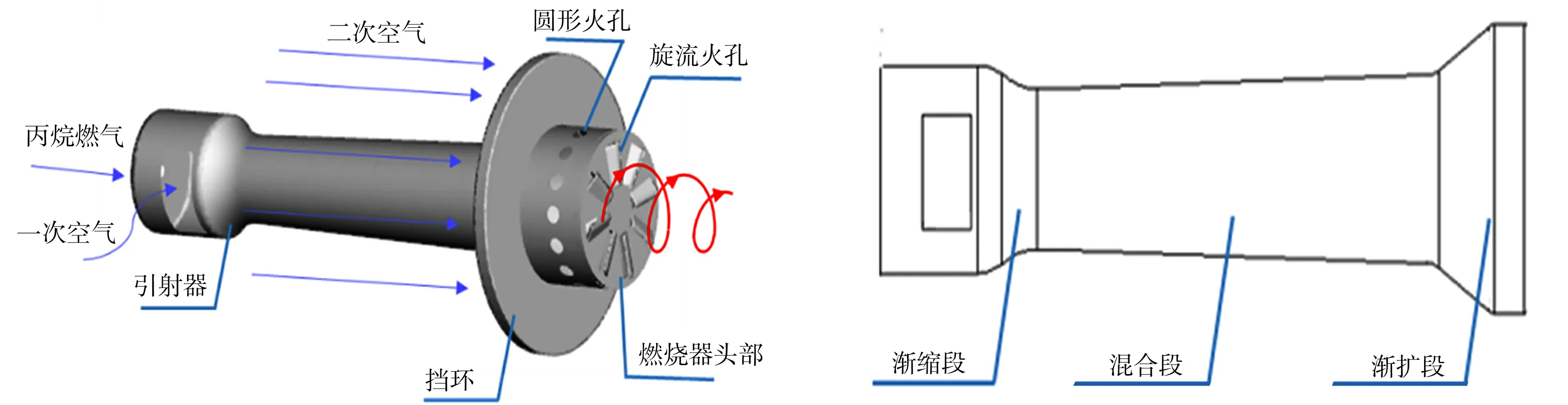

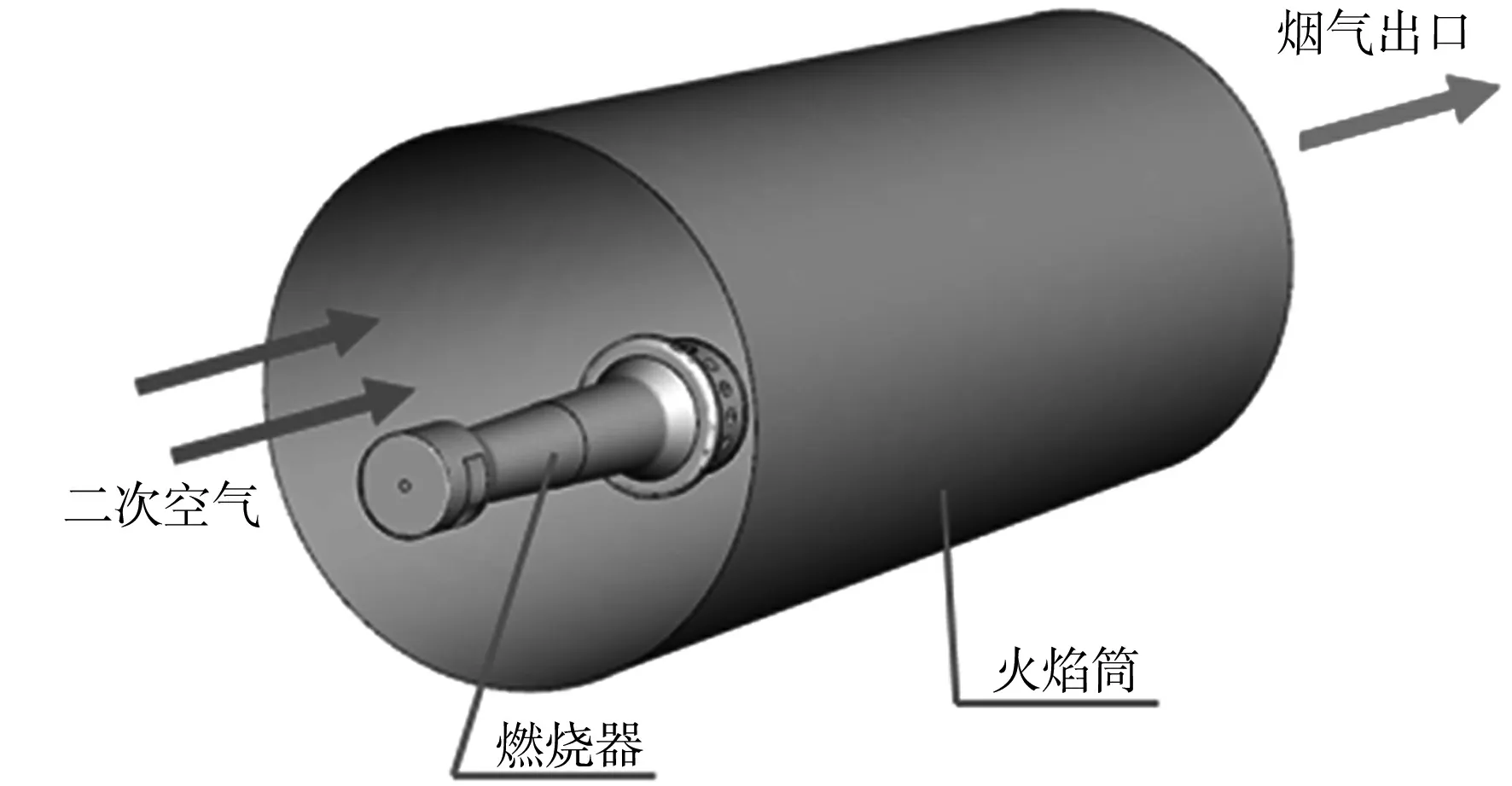

燃烧器采用半预混燃烧器的设计思路,同时使用挡环和部分旋流火孔结构.燃烧器由引射器、燃烧器头部和挡环三部分构成.半预混旋流燃烧器的结构,如图1所示.

引射器总长度为127 mm,引射器包括渐缩段、混合段、渐扩段三部分.引射器侧面图,如图2所示.燃气以一定速度从引射器前的中心喷嘴喷出,在引射器前部区域形成负压区,进而引射一次空气.燃气与一次空气在引射器内混合,混合气从燃烧器头部火孔流出后被通电的高温点火针点燃.

图1 半预混旋流燃烧器的结构 图2 引射器侧面图 Fig.1 Structure of semi-premixed vortex burner Fig.2 Side view of ejector

燃烧器头部外形是直径为35 mm、高为2 mm的圆柱体,燃气与一次空气经过引射器后,在燃烧器头部空腔内混合.旋流燃烧器火孔分布在燃烧器头部圆柱体侧面和顶面,其中,侧面有15个等距分布的圆形火孔,从圆形火孔喷射出的混合气与二次空气形成交叉流形式,从而促进混合气与二次空气的混合,同时分散火焰体积,防止火焰局部高温对燃烧器头部或火焰筒造成高温腐蚀;顶面以燃烧器中心线为轴,均匀分布8个矩形旋流火孔,旋流火孔可以加强燃气空气混合程度,降低燃气轴向速度,减少火焰长度,最终增加烟气在高温区的停留时间,促进燃料的充分燃烧.该半预混旋流燃烧器火孔总面积为994 mm2,燃气干衣机额定功率为5 860 W,燃烧器火孔平均热强度为5.89 W·mm-2.

在燃烧器头部与引射器中间设计不同高度挡环,本研究中挡环高度分别为3,11,16 mm.挡环有两个作用:一方面可以减弱二次空气对侧面圆形火孔周围火焰的冷却作用;另一方面,由于挡环的存在,二次空气在挡环后方形成低速回流区,在保证二次空气充足的条件下,挡环起到稳定火焰、促进燃料充分燃烧的作用.

2 实验测试

2.1 测试系统与装置

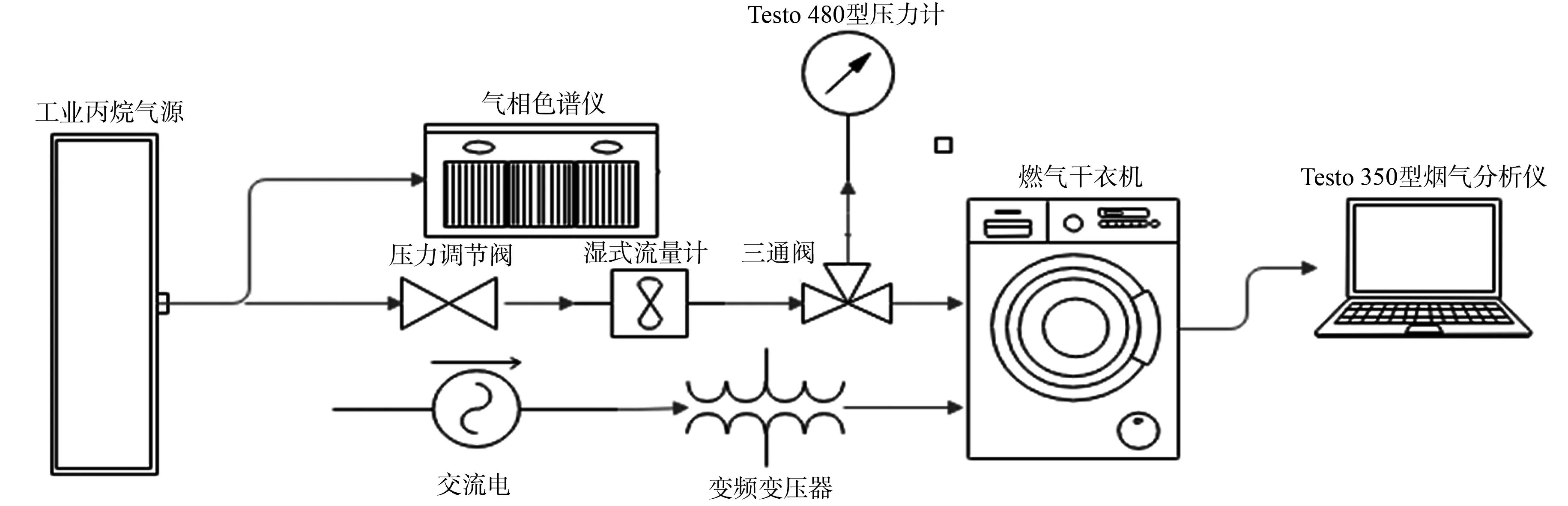

燃气干衣机CO排放测试系统示意图,如图3所示.实验装置主要包括变频变压器、丙烷气罐、燃气干衣机、大气式旋流燃烧器及实验测量装置.测量装置包括气相色谱仪、Testo 480型压力计、湿式流量计和Testo 350型烟气分析仪.

Testo 350型烟气分析仪用于检测烟气中CO2,CO的体积分数;Testo 480型压力计可实时检测丙烷进气压力变化;气相色谱仪用于测定燃气组分;湿式流量计用于测量燃气流量.

图3 燃气干衣机CO排放测试系统示意图Fig.3 Schematic chart of CO emission system of gas dryer

2.2 实验工况

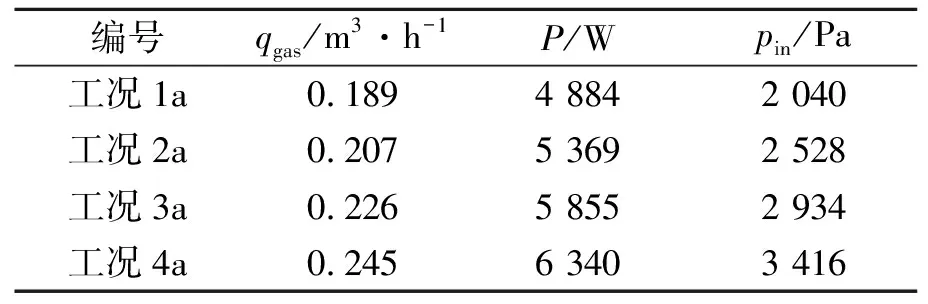

由于市场上液化石油气(LPG)仍是普及性最广的气源,其主要气体成分为丙烷,为减小实验测量误差,实验使用纯度为99.9%的工业丙烷作为燃料气源,丙烷低热值为93.18 MJ·m-3.在不同燃气流量和挡环高度条件下,检测火焰尾部的CO和CO2体积比,包括4种不同燃气流量工况(工况1a~4a),该组测试对应的挡环高度为3 mm,测试过程中通过控制喷嘴前的压力进行燃气流量的调节.不同燃气流量工况的参数设置,如表1所示.表1中:qgas为燃气流量;P为功率;pin为对应进气压力.

表1 不同燃气流量工况的参数设置Tab.1 Parameter setting for different gas flow conditions

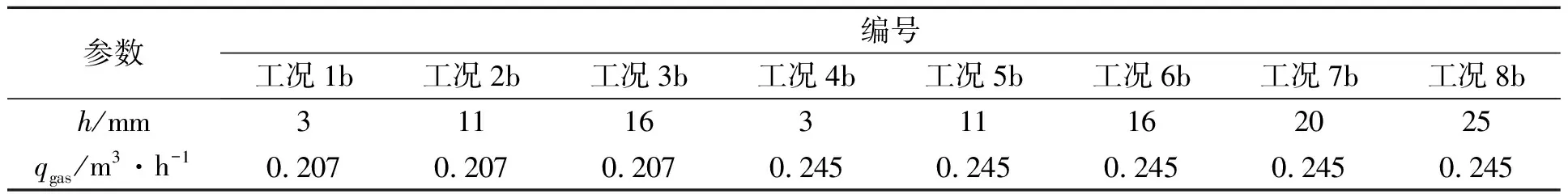

在燃气流量为0.207,0.245 m3·h-1条件下,分别对挡环高度为3,11,16 mm的工况进行实验和模拟研究,对应编号分别为工况1b~6b.由于燃烧器头部安装有点火针、点火针支架和燃烧器支架等结构,当挡环高度继续增加时,挡环与这部分结构会产生干涉,影响正常运行.因此,采用模拟方法对挡环高度为20,25 mm的工况7b,8b进行分析.不同挡环高度工况的参数设置,如表2所示.表2中:h为挡环高度.

表2 不同挡环高度工况的参数设置Tab.2 Parameter setting for different retaining ring heights conditions

为了保证燃气干衣机烘干过程的正常运行,进入滚筒内的烟气温度需要控制在一定范围内;燃烧后的烟气在火焰筒内混入二次空气,通过二次空气的量调整进入滚筒内的烟气温度,设计条件下的总过量空气系数在30左右.由于尾部烟气中的CO体积分数一般小于1.0×10-4%,很难用仪器直接测量烟气的组分.因此,CO体积比的测量参考了燃气干衣机测量标准ANSI Z21.5.1-2015 CSA 7.1-2015中推荐的测量方法,在燃烧器火焰尾部燃尽区取点测量CO和CO2的体积比,该点要求CO2的体积分数在1%~2%内.CO体积比的折算公式为

上式中:数值13.8为上述测量标准中规定的丙烷燃烧烟气的CO折算系数;φ(CO)AF为烟气中CO的折算体积比,cm3·m-3;φ(CO)m为烟气中CO的实测体积比,cm3·m-3;φ(CO2)m为烟气中CO2的实测体积分数,%.

3 数值模拟

3.1 物理模型

图4 计算区域物理模型Fig.4 Physical model of computational area

通过数值计算建立计算区域物理模型,如图4所示.燃烧器外部圆筒为圆台结构的火焰筒,最大直径为148 mm,长度为387 mm.火焰筒前部为二次空气进口,后部为高温燃烧烟气出口.由于重点关注燃烧器区域的燃烧状况,因此,对火焰筒外部区域和尾部烟道未建模.

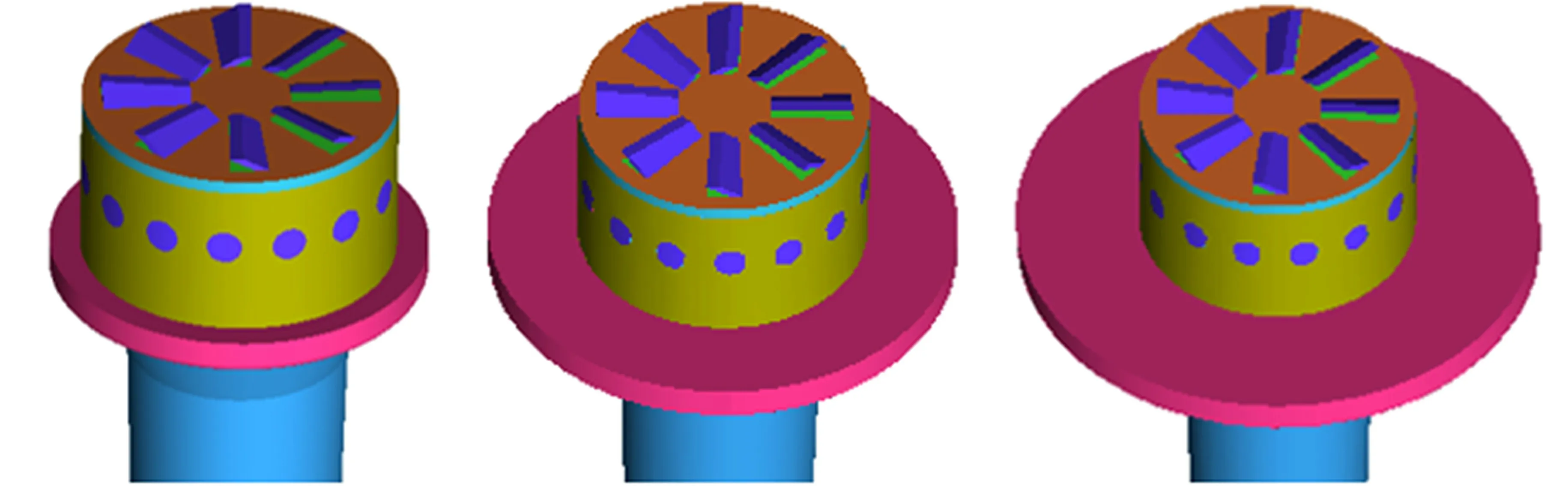

为了探究不同挡环高度对CO排放的影响,建立挡环高度分别为3,11,16 mm的旋流燃烧器模型.不同挡环高度的旋流燃烧器局部模型图,如图5所示.

(a) h=3 mm (b) h=11 mm (c) h=16 mm 图5 不同挡环高度的旋流燃烧器局部模型图Fig.5 Local model diagram of vortex burner with different retaining ring heights

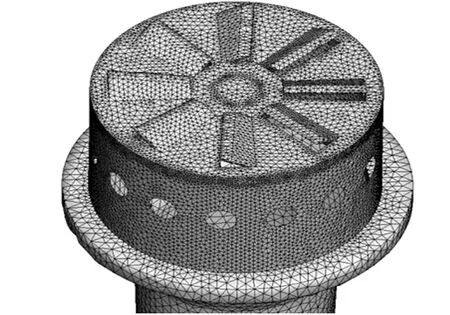

图6 挡环高度为3 mm的燃烧器头部非结构网格Fig.6 Unstructured mesh for burner head at 3 mm retaining ring height

网格划分的质量和数量将直接影响数值模拟的结果,该模型结构复杂、燃烧器圆孔较多,不适合划分结构化网格,因此,在保证网格质量下,将模型进行四面体非结构化网格划分.网格划分时,在燃烧器头部火孔、燃气进气口附近进行网格加密处理.挡环高度为3 mm的燃烧器头部非结构网格,如图6所示.

3.2 数学模型

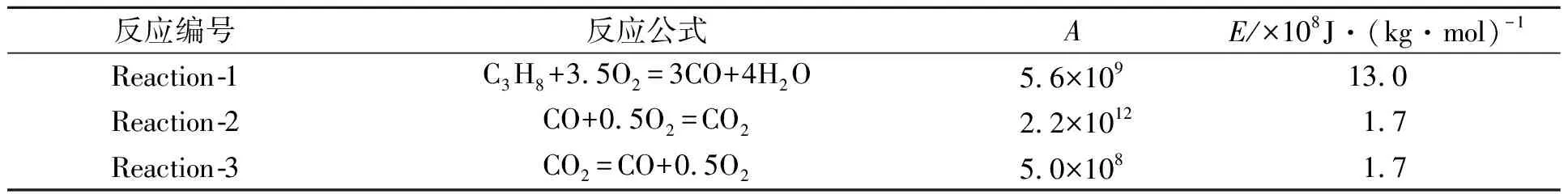

商业软件ANSYS FLUENT可以模拟燃烧反应中的组分以及流场的变化[15-16],采用Species transport模拟燃气燃烧过程中的化学反应及组分运输.为了研究CO生成的过程,采用耗散概念(eddy dissipation concept,EDC)湍流化学模型,该模型可以模拟详细的多步化学反应.丙烷燃烧的化学反应,如表3所示.表3中:A为指前因子;E为活化能.

湍流模型采用Realizablek-ε模型,该湍流模型可以较好地模拟旋转流动、圆柱射流现象[17-18];辐射采用离散坐标(DO)模型;速度压力耦合采用SIMPLE算法,压力修正方程及其他差分离散格式为二阶迎风格式.

表3 丙烷燃烧的化学反应Tab.3 Chemical reactions of propane combustion

4 实验结果与讨论

4.1 不同燃气流量对CO排放的影响

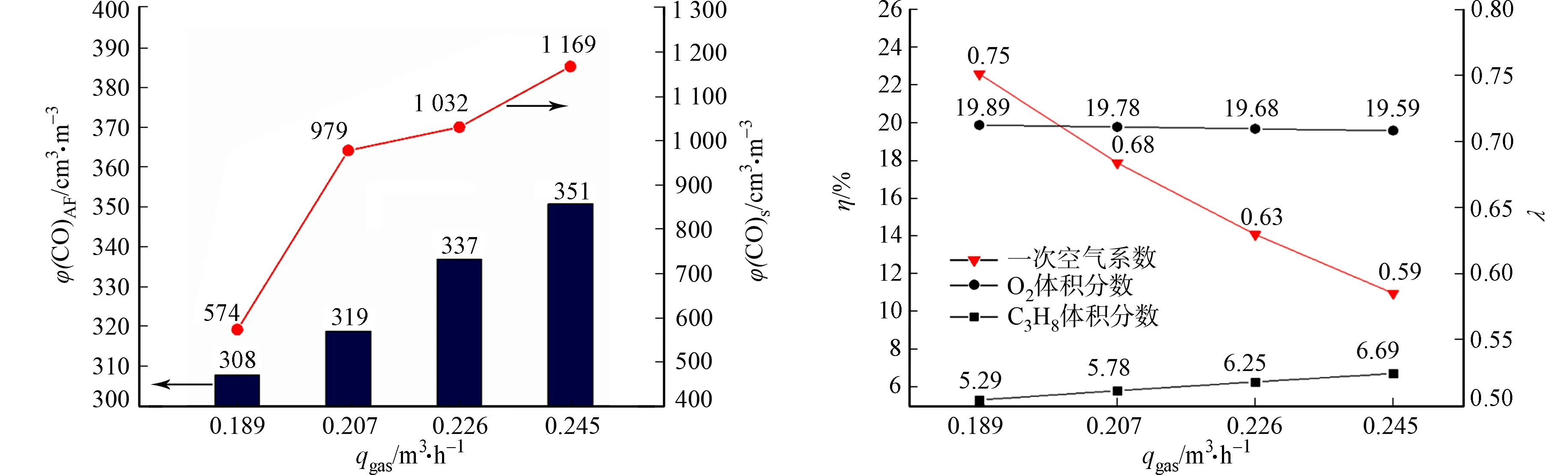

当燃烧器挡板高度为3 mm时,在不同燃气流量(燃烧器功率)的条件下(工况1a~4a),考察实测和模拟所得火焰筒尾部烟气CO的体积比.不同燃气流量对CO实测与模拟结果的影响,如图7所示.图7中:φ(CO)AF,φ(CO)s分别为CO折算体积比的实验值和模拟值.

由图7可知:实测和模拟所得CO的体积比都随燃气流量的增加而增加,当燃气流量由0.189 m3·h-1增加至0.245 m3·h-1时,尾部烟气CO实测折算体积比由308 cm3·m-3增加至351 cm3·m-3.这是由于燃气流量与喷嘴前压力成正相关,因此,燃气流量随着燃气压力增大而增加.当喷嘴直径一定时,通过调节喷嘴前丙烷压力、增加丙烷流量,使反应物丙烷浓度上升,导致局部氧含量相对下降,增加了丙烷燃烧的不完全性,从而使烟气中CO的体积比增加.CO体积比的模拟结果与实测结果变化趋势相符,体现了模拟能对实验进行良好预测.

燃气流量的变化将影响引射器的一次空气系数,故将旋流燃烧器在燃气流量分别为0.189,0.207,0.226,0.245 m3·h-1的4个工况1a~4a下,进行计算流体动力学(CFD)模拟;然后,统计燃烧器火孔出口处丙烷(C3H8)与氧气(O2)的体积分数,计算一次空气系数.不同燃气流量对燃烧器一次空气系数的影响,如图8所示.图8中:η为体积分数;λ为一次空气系数.

图7 不同燃气流量对CO实测与模拟结果的影响 图8 不同燃气流量对燃烧器一次空气系数的影响Fig.7 Influence of different gas flow rates on Fig.8 Influence of different gas flow rates measured and simulated CO concentration on primary air coefficient of burner

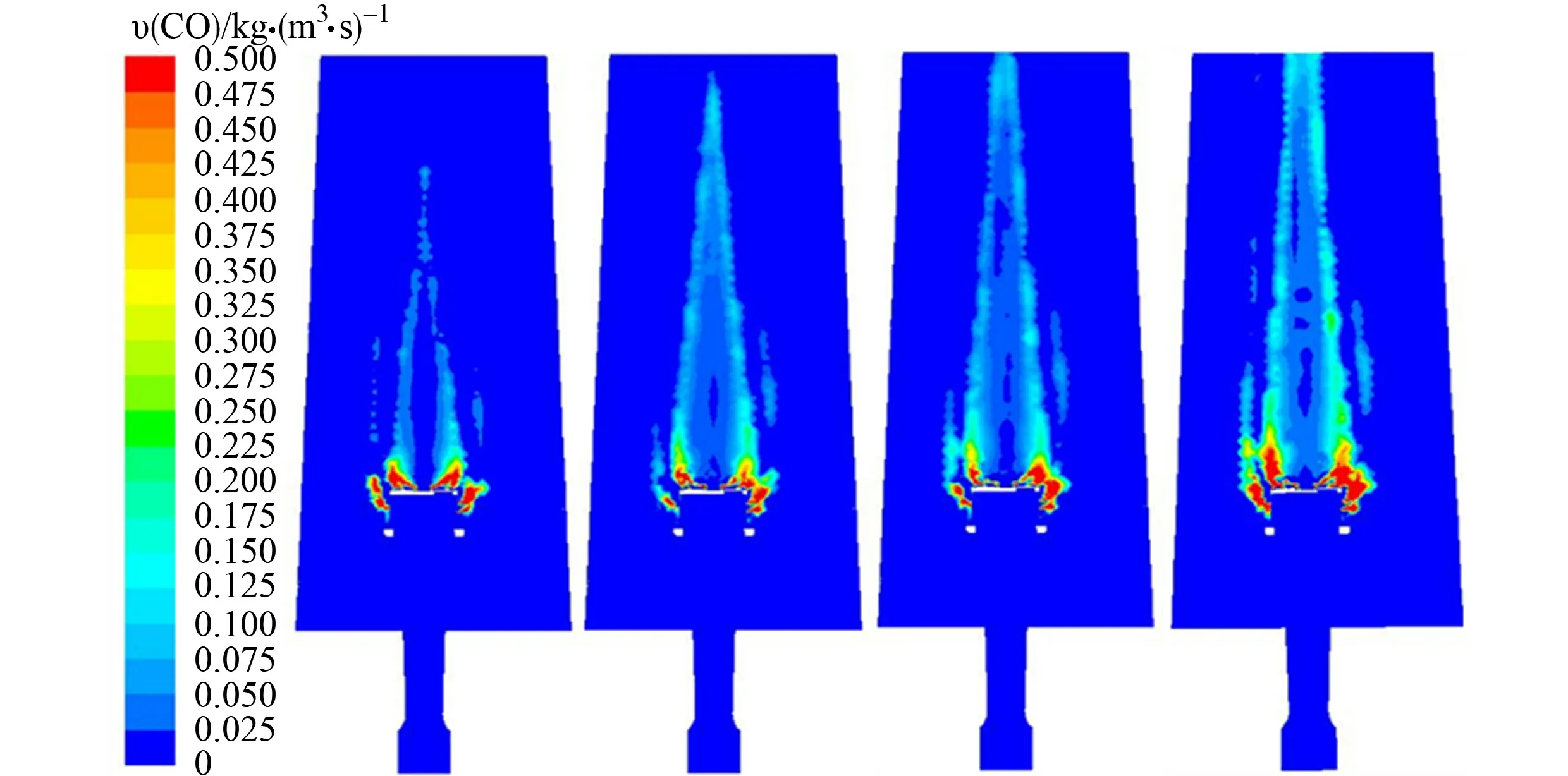

(a) 工况1a (b) 工况2a (c) 工况3a (d) 工况4a图9 不同燃气流量下CO生成反应速率分布图Fig.9 Distribution chart of CO formation reaction rate under different gas flow rates

由图8可知:随着燃烧器燃气流量的增加,其一次空气系数随之减小;当燃烧器燃气流量为0.189 m3·h-1时,一次空气系数为0.75,当燃气流量增加到0.245 m3·h-1时,一次空气系数为0.59;在燃烧器燃气流量增大过程中,C3H8的体积分数不断增加,但是O2的体积分数有微弱减小.这是由于一次空气系数与引射器结构、火孔结构、燃气流量有关,虽然燃气流量的增加使引射器引射能力增强,但受限于引射器结构的影响,引射器不能成比例地吸入足够多的一次空气.因此,混合气中氧气的体积分数不断下降,一次空气系数随着燃气流量增加而减小.

CFD数值模拟的不同燃气流量下CO生成反应速率分布图,如图9所示.图9中:υ(CO)为CO生成反应速率.由图8,9可知:燃气流量的增加导致一次空气系数减少,燃气与空气混合程度降低,火焰增长反应区域变大;CO生成反应主要集中在燃烧头侧面火孔和燃烧头前端,在低燃气流量工况1a下,CO反应生成区域明显小于高燃气流量工况4a,因此,反应生成的CO体积分数更低.

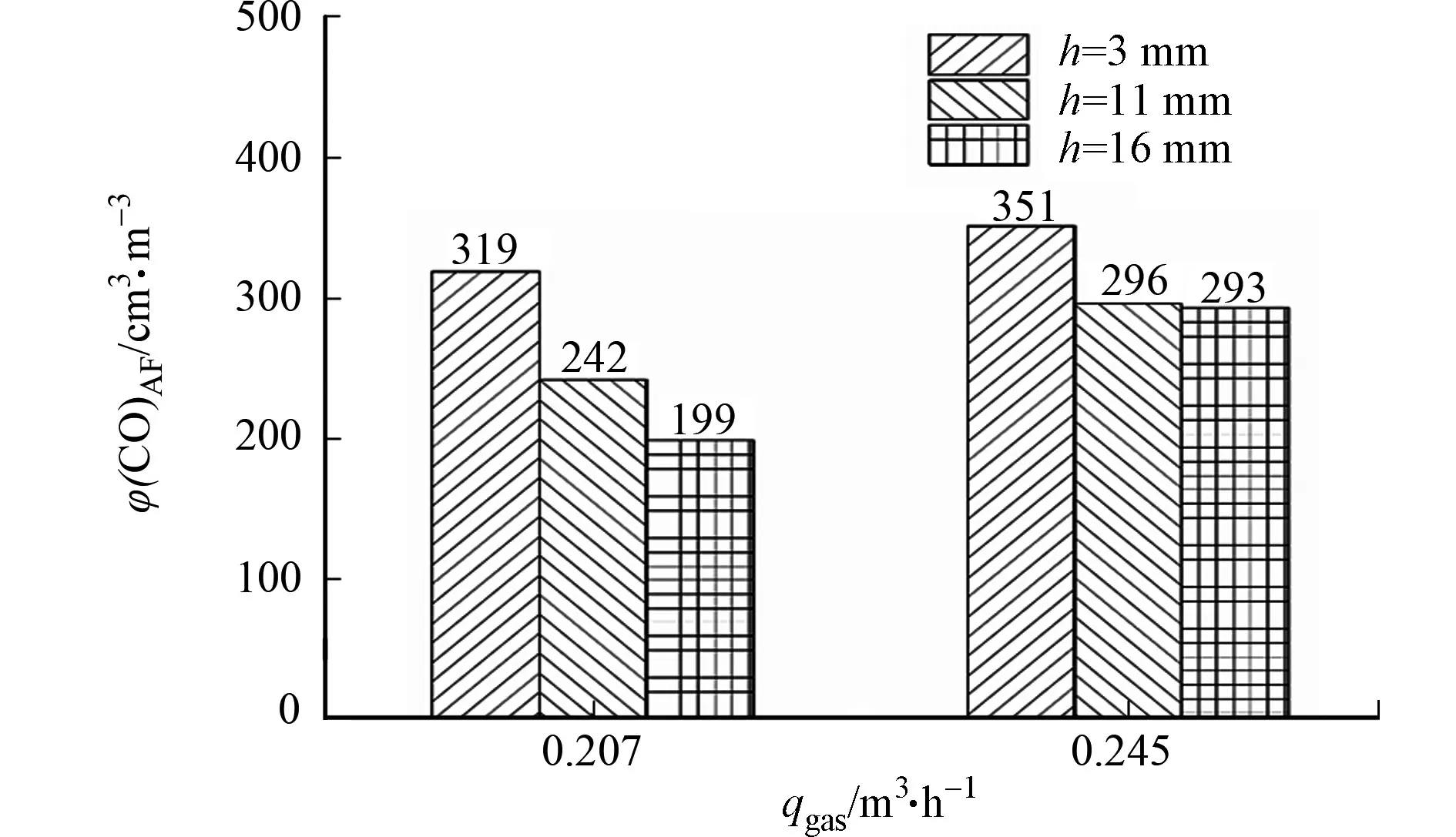

图10 不同挡环高度对CO实测折算体积比的影响Fig.10 Influence of different heights of retaining ring on measured converted CO concentration

4.2 不同挡环高度对CO排放影响

当燃气流量为0.207,0.245 m3·h-1时,在不同的挡环高度条件下,火焰筒尾部烟气CO的实测折算体积比,如图10所示.由图10可知:在两组燃气流量条件下,火焰筒尾部烟气的CO实测折算体积比均随着挡环高度的增加而降低;在低燃气流量(0.207 m3·h-1)的工况下,挡板高度的增加对降低CO实测折算体积比的作用更明显.

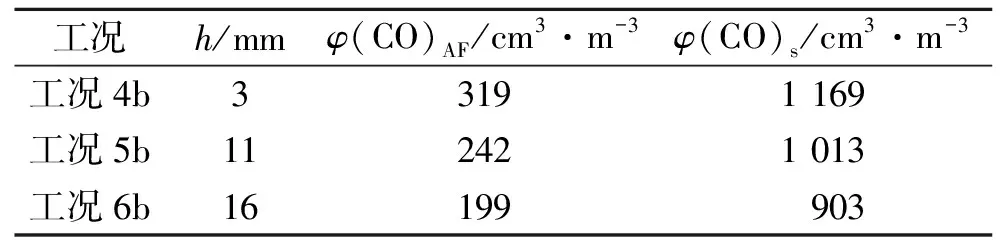

不同挡环高度下,CO折算体积比实验值与模拟值的对比,如表4所示.由表4可知:CO折算体积比的实验值和模拟值都随着挡环高度的增加而下降,变化趋势相符.因此,引射器和燃烧器头部之间的挡环结构对CO排放具有重要影响.

表4 不同挡环高度CO折算体积比实验值与模拟值的对比Tab.4 Comparison of measured and simulated values of converted volume concentration of CO at different retaining ring heights

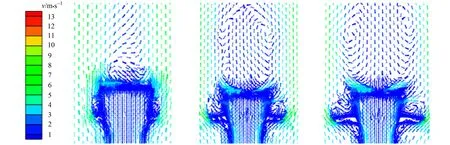

通过观察气体流场及温度场的模拟结果,分析不同挡环高度对CO排放的影响.当燃气流量为0.245 m3·h-1,挡环高度分别为3,11,16 mm时,燃烧器火焰筒内轴截面的速度矢量图,如图11所示.图11中:v为燃烧筒内气流速度.

由图11可知:燃烧器头部使用旋流挡片,以及在引射器和燃烧头之间设置挡环,都将影响燃烧头周围的二次空气流场.由于燃烧器头部顶面的旋流挡片,原本轴向喷射出的气体部分轴向速度转换为径向速度,从而增大了烟气流场的横截面积.同时,增加挡环高度后,侧面火孔处(挡环后方)及燃烧头前端的二次空气有明显回流旋涡现象,回流气体减缓了二次空气与丙烷混合气的流速.因此,提高挡环高度可以改变二次空气流场,起到增强燃气-空气混合,以及延长丙烷燃气反应时间的作用,有利于CO继续氧化为CO2,从而控制CO排放.

(a) 工况4b,h=3 mm (b) 工况5b,h=11 mm (c) 工况6b,h=16 mm图11 不同挡环高度下火焰筒内轴截面的速度矢量图Fig.11 Velocity vector diagram of flame tube at different retaining ring heights

(a) 工况4b, (b) 工况5b, (c) 工况6b, h=3 mm h=11 mm h=16 mm图12 不同挡环高度下火焰筒内温度分布Fig.12 Temperature distribution in flame tube at different retaining ring heights

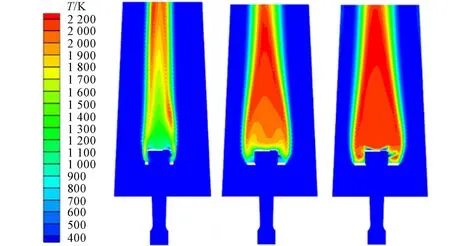

不同挡环高度下火焰筒内火焰温度场分布,如图12所示.图12中:T为火焰温度.

由图12可知:丙烷燃烧产生的高温火焰集中在燃烧器头部前端,并呈锥形分布;在工况6b下,燃烧产生的火焰温度大多为2 000~2 200 K,且火焰集中横截面积较大;而在工况4b下,燃烧的火焰温度大多为1 200~1 900 K,明显低于工况6b,其火焰呈狭长分布且横截面积变小.这是因为从侧面火孔喷射出的丙烷燃气与二次空气来流方向呈90°垂直角,二次空气将大部分丙烷燃气吹向燃烧器前端再发生燃烧反应,同时对火焰冷却效果增强.

结合图11流场速度矢量图,由于有16 mm的挡环作用,侧面火孔周围有回流空气,这部分回流空气将给侧面火孔喷出的丙烷提供燃烧所需的氧气.因此,使用挡环可以起到稳焰和提高火焰温度的作用.

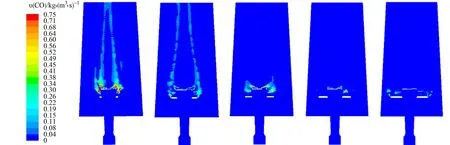

为了继续研究挡环高度对CO生成的影响,增加挡环高度至20 mm(工况7b)和25 mm(工况8b).不同挡环高度下CO的生成反应速率分布,如图13所示.

由图13可知:侧面火孔处有大量CO生成,这是由于大量的二次空气对火焰的冷却作用导致丙烷燃料燃烧不充分.

结合图11,12可知,增加挡环高度使二次空气从挡环周围绕流,且有部分二次空气回流.因此,在保证丙烷燃烧所需氧气的同时,减少了二次空气对侧面火孔处火焰的冷却作用.在工况4b~8b下,CO体积比的模拟值分别为1 169,1 013,903,585,638 cm3·m-3.因此,当燃烧器的挡环高度设计在16~25 mm之间,即挡环高度为20 mm时,CO的减排效果最优.

(a) 工况4b, (b) 工况5b, (c) 工况6b, (d) 工况7b, (e) 工况8b, h=3 mm h=11 mm h=16 mm h=20 mm h=25 mm图13 不同挡环高度下CO的生成反应速率分布Fig.13 Distribution of CO formation reaction rate at different retaining ring heights

5 结论

设计一款适用于燃气干衣机的半预混旋流燃烧器.通过实验测量,探究燃气流量和挡环高度对燃烧器CO排放的影响,同时,采用CFD模拟方法对实验工况进行仿真分析,得到以下2点主要结论.

1) 燃烧器燃气流量是影响CO排放的重要因素之一.本实验工况范围内,当挡环高度为3 mm时,通过数值模拟结果分析,得到丙烷燃烧中一次空气系数及CO生成反应速率的变化规律.燃烧器燃气流量由0.189 m3·h-1增加至0.245 m3·h-1,一次空气系数由0.75减少至0.59,CO生成反应区域变大,尾部烟气的CO实测折算体积比由308 cm3·m-3增加至351 cm3·m-3.

2) 燃烧器的头部挡环结构对降低CO排放具有重要作用.使用挡环后,二次空气在燃烧器头部周围的回流增强,减缓了二次空气与丙烷混合气的流速,从而加强燃气与空气的混合程度.当燃气流量为0.207 m3·h-1,挡环高度分别为3,11,16 mm时,尾部烟气的CO实测折算体积比分别为319,242,199 cm3·m-3.因此,提高挡环高度对CO的减排效果明显.通过进一步模拟分析可知,当挡环高度为20 mm时,CO的排放量最低.