浅析阻燃B1级电缆的研制、设计

(安徽华能电缆集团有限公司,安徽 芜湖 238371)

0 引言

根据消防认证需要,GB 31247—2014 产品等级制定纳入新版DJG08—2048—2016 标准《民用建筑电气防火设计规程》,以消防安全需要规定了产品性能、分级,并指定了使用场合。随着社会不断的发展进步,B1 级电缆将广泛应用于高层建筑、商场、学校、地铁站、机场、体育场、展览馆和医院等人口密集型公众场所。

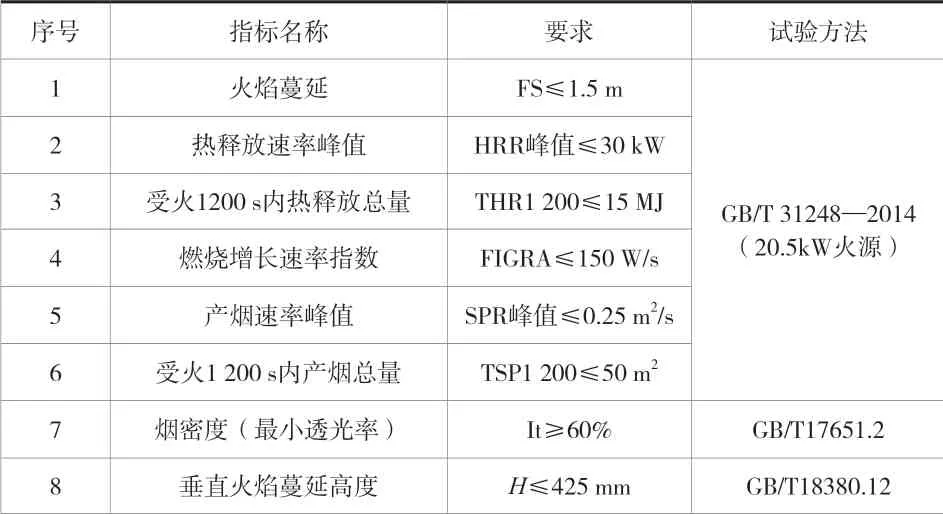

GB 31247—2014《电缆或光缆在受火条件下火焰蔓延、热释放和产烟特性的试验方法》,试验考核项目见表1。主要根据火焰蔓延特性、热释放特性和产烟特性进行分级,同时在标准规定中附加包括燃烧滴落物/微粒等级、烟气毒性等级和腐蚀性等级等信息。

表1 GB 31247—2014 标准中B1 级阻燃电缆或光缆的考核要求

1 研制的思路方案

首先,要考虑该电缆所用的原材料应选用无卤材料。其次,要使电缆符合上述标准,在电缆的燃烧过程中,要控制电缆燃烧过程中纵向火焰不能蔓延太高,横向燃烧时不能燃烧填充物及绝缘材料。因此,电缆的填充、包带及护套等材料应该是具有较高阻燃特性的低烟无卤高阻燃材料,电缆的生产工艺也要符合要求。

2 B1级阻燃电缆的原材料选择

该系列电缆导体采用无氧铜(或镀锡铜等),绝缘采用辐照交联无卤低烟阻燃聚烯烃(或交联聚乙烯等)无卤材料,填充选用高温阻燃填充,包带采用低烟无卤阻高阻燃包带,内护套采用低烟无卤阻燃隔氧层,外护套材料选用高阻燃低烟无卤阻燃聚烯烃护套料。鉴于该系列电缆的燃烧特性,下面重点介绍导体、绝缘和护套、填充材料、包带材料和隔氧层材料的选择。

2.1 导体结构的选择

为了避免或减少可燃和发烟量大的辅助材料的使用,因此在导体结构上采用异型(扇形、瓦型或者半圆形)导体结构,可以避免或减少电缆在成缆过程中对填充材料的使用比例。

2.2 绝缘和护套材料的选用

在绝缘和护层的材料选用方面,一般无卤低烟阻燃电缆用的绝缘材料都不是阻燃型的材料,燃烧热值比较高,聚乙烯(交联聚乙烯)燃烧值为45.9 MJ/kg,聚氯乙烯的燃烧值为16.43 MJ/kg,如果在燃烧过程中护套和填充被烧穿,绝缘层也被燃烧,此时可能会出现热释放速率峰值、受火1 200 s 内热释放总量等考核不合格的结果,而阻燃聚烯烃的燃烧热值介于这二者之间,因此在产品设计上绝缘层采用辐照交联无卤低烟阻燃聚烯烃材料,外护层采用高阻燃低烟无卤聚烯烃材料。为了确保电缆在燃烧过程中,护套材料能够迅速凝固结壳,防止火焰向上、向里蔓延。确定选择氧指数为40 的高阻燃低烟无卤聚烯烃护套材料,经过试验,各项性能指标达到标准要求。

2.3 成缆填充、包带材料的选用

填充材料可选材料包括耐火泥、玻璃纤维绳、无机纸绳和高温阻燃填充绳等。在产品试制过程中发现耐火泥虽然阻燃特性良好,但是会增加外径,也会影响填充后电缆的弯曲半径和绝缘效果;玻璃纤维绳阻燃特性很好,但是在生产和安装敷设时,会使人的皮肤过敏;无机纸绳在生产过程中易断裂,同时含有石棉,会对人体造成伤害。选用高温阻燃填充绳,该材料不含玻纤、石棉、卤素等有害物质,符合ROHS 检测标准,重量轻,同比之下是玻璃纤维绳、石棉绳重量的1/3 ~1/5;是一种对人身及环境友好的环保型材料,且阻燃效果显著。

成缆包带材料可以选用阻燃无纺布、玻璃纤维带、低烟无卤高阻燃带等材料。在产品生产过程中,考虑到阻燃无纺布含有一定的卤素,不符合产品的使用要求。玻璃纤维带阻燃特性虽好,生产和施工时,易产生过敏反应。低烟无卤阻燃包带具有更高的无卤低烟阻燃特性并且伸长率高、绕包紧密、不开裂,易于加工生产,对人身安全。

2.4 挤制隔氧层结构

挤制隔氧层采用氧指数不低于45 的无卤阻燃材料,并在隔氧层外绕包低烟无卤高阻燃包带;隔氧层采用的氢氧化物阻燃剂被燃烧时发生分解反应,该反应是吸热反应,吸收周围空气中的大量热量,可有效降低电缆燃烧热释放总量。

阻燃B1级电缆试验方法标准中,燃烧根数与样品中金属材料体积(金属导体截面积)大小无关,仅仅与样品的外径有关,也就是样品外径越大,参加燃烧的样品根数越少。当样品外径处于上下档时,外径因素影响很大,外径大的样品比外径小的样品符合标准要求的可能性大一些。因此在进行隔氧层设计时,大规格产品隔氧层厚度比小外径产品的隔氧层厚度要小些。

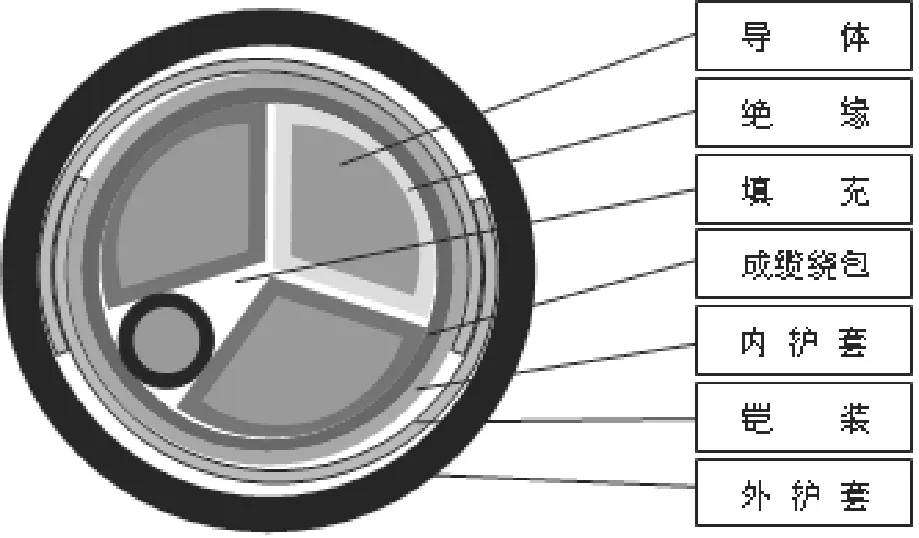

3 结构的设计

根据电缆的研制思路方案,笔者最终确定试制一种低烟无卤阻燃B1 级电缆,选择的电缆型号规格为:WDZB1-YJ(F)Y23-0.6/1kV 3×120+1×70mm2,该电缆的生产工艺流程图如下。导体绞制 →辐照交联聚乙烯绝缘→辐照交联→成缆绕包(填充)→ 挤包内护套→镀锌钢带铠装→双层包带→挤包外护套。根据设计思路,电缆的结构示意图如图1 所示。

图1 电缆的结构设计

4 关键工序生产过程控制要点

在电缆生产过程中,导体绞合、绝缘挤出、交辐照联、铠装等工序按照正常生产工艺即可达到良好的工艺效果,该电缆的关键工序控制点是成缆绕包及内外护套挤出工序,这几道工序控制不好会对电缆的燃烧特性有较大的影响。

产品结构设计和原材料不仅要满足火焰蔓延高度要求标准,还要保证燃烧期间非金属材料燃烧火焰的均匀性,因此在燃烧火焰的平稳性方面生产时应注意5 点。1)电缆绝缘及护层在挤出时厚度应均匀,偏心度控制在10%以内;由于护套采用低烟无卤阻燃聚烯烃,该材料的氧指数比较高,在40 左右,材料的黏度大,挤出时拉伸比小,要满足电缆的阻燃特性,为了保证电缆的密实性,减少由于电缆护套松动、中间的空隙大导致在燃烧过程中,传热的速度加快,热释放等相关特性超过标准要求,要求采用挤压式生产。在生产过程中,首先选择合适的挤出螺杆;其次选择好匹配的模具,确保压力合适;最后要控制好放线张力、牵引及收线张力,确保挤出过程中线速度稳定,避免因张力不稳而造成的脱胶等问题的出现。所以该工序的过程控制至关重要。2)成缆工序。在该工序中,要确保缆芯填充要充实、圆整,线芯张力一致,绕包带的张力、绕包节距、宽度及搭盖率要严格按照生产工艺要求,要求采用0.2 mm 厚度的双层无卤低烟高阻燃包带重叠绕包,绕包搭盖率不小于30%。绕包带一定要绕包平整、紧密,无松包、鼓包、漏包等现象,确保绕包后缆芯应圆整,绕包层表面平整,无褶皱。3)成缆节距应均匀,成缆后外形应均匀圆整,严禁出现非规则形状电缆。4)铠装工序:铠装材料选用镀锌钢带,双层间隙绕包,内层钢带的间隙为外层钢带靠近中间的部位所覆盖,其间隙不能大于钢带宽度的50%。选用铠装结构有利于通过热释放试验的要求。5)在生产过程中,在成缆和护层挤制过程中的牵引履带压力应控制均匀,避免线芯在过牵引后发生压扁的现象。

5 电缆性能测试结果

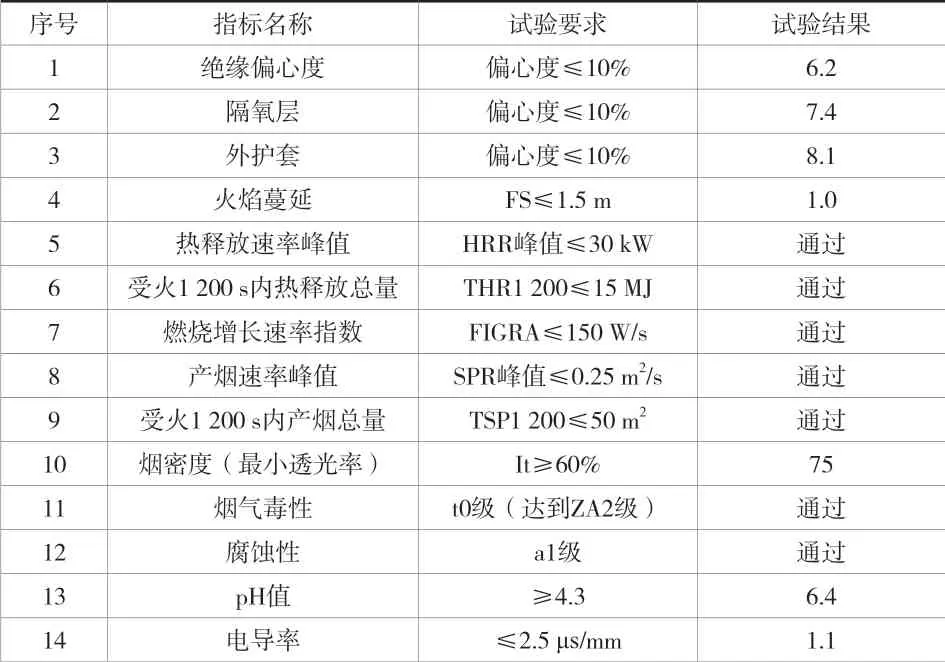

以下是对所研制设计的0.6/1kV 及以下B1 级阻燃电缆WDZB1-YJ(F)Y23-0.6/1kV 3×120+1×70mm2的性能进行的试验测试,测试结果见表2,可见该电缆阻燃特性试验数据满足GB/T 3124—2014 标准和要求。

表2 0.6 kV/1 kV 及以下B1 级阻燃电缆主要性能测试结果

6 结语

通过对阻燃B1 级电缆研制思路方案、原材料选择、结构设计及关键工艺控制及燃烧特性试验情况的阐述,表明该电缆已经研制成功。公司研发的阻燃B1 级电缆已经广泛应用于长春地铁、合肥地铁、南宁地铁等重点项目,运行良好,得到用户的一致好评。