LNG接收站BOG管网进液危害分析及应对措施①

王同吉

中国石化青岛液化天然气有限责任公司

近年来随着我国进口液化天然气(Liquefied natural gas,以下简称“LNG”)在能源消费中的比重逐渐增大,LNG接收站作为LNG接卸、储存、气化外输的枢纽,进入了新建、扩建的高潮期[1-3]。LNG接收站在投产、运行过程中,受环境传热、设备运转产热等影响,低温LNG持续气化、挥发产生蒸发气(Boil off gas,以下简称“BOG”)。目前,LNG接收站主要有两种BOG处理工艺,一种是进入再冷凝系统重新液化,另一种是直接增压后进入外输系统[4-7]。LNG接收站通过BOG管网来收集全站正常及事故状态下产生的BOG,并送入BOG处理系统,这种设计做到了密闭放空,保证安全,又可最大限度回收放空的BOG,避免能源浪费。但这种方式也使得整个BOG管网体积庞大、错综复杂,其干支线延伸至站内各个系统,一旦发生异常进液,操作人员难以及时发现,且因现场潜在进液点数量多、分布广,排查难度很大。BOG管网进液严重威胁LNG接收站的安全运行,本文对如何快速排查进液点并做出有效处置进行分析,并从设计、操作管理等方面提出优化措施,以期为LNG接收站预防和处理此类事故提供参考。

1 LNG接收站工艺流程

以某LNG接收站为例(见图1),LNG船靠泊后,通过船上卸货泵将LNG输送至储罐储存,经罐内泵、高压泵两级增压至外输压力后进入气化器(ORV或SCV)气化外输,罐内泵增压后的LNG还可通过装车撬以液态形式直接外输。LNG船卸料过程中,因置换及闪蒸效应,致使LNG储罐短时间内会产生大量BOG,这部分BOG主要通过BOG总管、气相返回臂输送回船舱,维持船舱压力稳定。正常运行过程中,系统产生的BOG通过BOG管网汇集至BOG总管,进入BOG压缩机入口分液罐,通过捕雾器分离出BOG气体中携带的小液滴,继续进入BOG压缩机增压,分离出的液相在重力作用下进入BOG排凝罐,通过注氮增压返回LNG储罐。BOG压缩机出口气体经冷换器降温后进入再冷凝器,与罐内泵出口引出的过冷LNG在再冷凝器中混合换热液化后进入高压外输流程。从本质上讲,BOG处理是收集LNG系统在储存、保冷过程中环境输入的热量,并通过高压泵输往下游气化外输系统,从而维持系统稳定冷态的过程。若系统中的BOG产生量大于处理量,BOG总管压力将持续上升,为保护LNG储罐,在系统压力达到设定值后,多余的BOG通过火炬燃烧排放。

2 BOG管网潜在进液点

在正常生产中,BOG管网内充满以甲烷为主的低温微正压气体,因BOG管网与LNG系统间有较多连通线,如放空阀组、放空管线等,存在LNG串入BOG管网的可能性,另外重烃组分进入BOG管网后,在低温状态下也可能凝结为液相。

2.1 放空阀组

放空阀组一般设置在可能发生隔离憋压的LNG管线上,主要包括以下两种形式:一是热膨胀安全阀组(见图2),可以实现超压自动泄放或旁路手动泄压至BOG管网,起保护管线作用;二是工艺放空阀组(见图3),一般设置在切断阀两侧,可以实现两侧管段手动放空至BOG管网、旁路均压、注氮置换等功能。放空阀组在LNG接收站分布广泛,是导致BOG管网进液的主要风险源,主要包括以下几种情况:

(1) 安全阀起跳。在LNG管线超压达到安全阀设定压力时,安全阀自动起跳,LNG或天然气进入BOG管网进行泄压,若安全阀持续开启会导致LNG持续进入BOG总管。

(2) 安全阀故障。在系统压力正常时,可能因安全阀故障误起跳且不能回座,导致BOG管网持续进液。这种情况因短时间内DCS系统工艺参数显示无异常,往往不能及时发现,且排查难度较大。

(3) 阀位设置错误。在安全阀拆检回装、LNG管线预冷等工况下需操作放空阀组手阀,特别是在LNG接收站开车预冷阶段,为保证温降速度,往往同时打通多处LNG管线放空至BOG管网流程,此时若错开阀门或流程恢复不及时、不到位,极易造成BOG管网持续进液。某LNG接收站在开车阶段预冷填充低压总管时,曾出现槽车充装区某处工艺放空阀组手阀未及时关闭的情况,大量LNG在10余个小时内填满BOG总管,甚至进入了火炬分液罐,造成极大的安全隐患。

(4) 阀门内漏。一般情况下,LNG管线至BOG管网至少有两道手阀隔离,所有阀门均内漏的可能性较小,但不排除阀门选型不当、安装前内漏检测不到位或安装方向错误等情况。这种方式一般导致进液量较小,且较为隐蔽,难以发现。

2.2 重烃凝结

LNG组成中除甲烷外,往往含有乙烷、丙烷等重烃组分,以某LNG接收站为例,其接卸的长期协议贫液、长期协议富液、现货典型组分见表1,其中富液重烃摩尔分数达到近13%。BOG总管运行压力较低(15~20 kPa),该压力下乙烷、丙烷的饱和露点均高于BOG总管的运行温度(-145~-130 ℃),其进入BOG总管后极易冷凝为液态。某LNG接收站二期储罐LNG喷淋预冷初期[8],因储罐温度远高于LNG露点,导致大量含重烃混合气体进入BOG总管,露点较高的重烃在与低温BOG混合换热过程中逐步液化,造成BOG压缩机入口分液罐出现大量凝液。

在正常运行中,还有以下情况,可能导致重烃进入BOG总管:

(1) LNG接收站接船前卸料臂预冷过程中,随着LNG管线预冷过程LNG气化为天然气,重烃随着天然气进入BOG管网。

(2) 卸料过程中,在储罐液位较高且因来料密度较大采用上进液时,LNG通过顶部进料分布器从顶部空间喷入储罐中,LNG中部分重烃闪蒸出来进入BOG总管[9]。

(3) LNG接收站设置高压补气,在LNG储罐压力过低时将高压外输系统天然气引入BOG总管,外输气中的重烃随之引入。

表1 某LNG接收站各资源组成摩尔分数/%组分贫液富液现货甲烷99.8587.2092.41乙烷0.038.204.84丙烷0.003.001.73异丁烷0.000.560.33正丁烷0.000.650.45异戊烷0.000.090.07正戊烷0.000.040.02氮气0.110.240.15其他0.010.020.00

2.3 放空管线

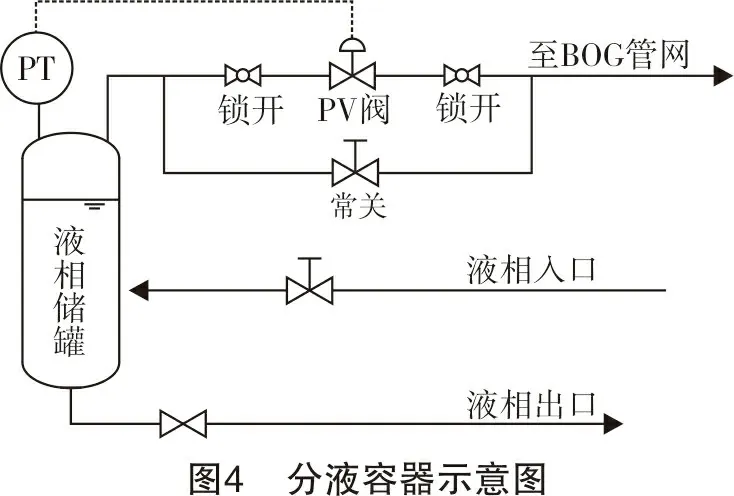

LNG接收站内液相容器在顶部设置安全阀的同时,往往设计可控制的放空管线,将容器中的气相放空至BOG总管。主要包括以下几种情况:一是分液容器,包括再冷凝器、高压泵放空气体分液罐等,其放空管线上设置压力调节阀,在容器超压时阀门自动开启泄压至BOG管网(见图4);二是凝液收集罐,包括码头凝液罐、装车区凝液罐等,其放空管线上设置手阀,可手动操作阀门泄压(见图5);三是排凝立管,其由凝液收集罐简化而来,可以减少投资及占地面积,简化操作,主要在码头卸料臂排凝、装车液相臂排凝时使用(见图6),注氮排凝时气液两相进入排凝立管,立管顶部液位控制阀根据设定液位自动调节开度,将气相排至BOG总管,液相从立管底部排至排凝管线。

为防止液位过高导致LNG串入BOG管网,一般液相容器设置液位高报警,甚至液位高高联锁,实际操作过程中通过容器放空管线导致BOG管网进液的情况较少,但以下两种情况需注意:

(1) 排凝过程中,若凝液收集罐液位计故障或液位高报警后,操作人员未及时发现,可能导致BOG管网进液。

(2) 若排凝立管液位计故障,可能导致顶部液位控制阀持续开启,排凝时大量LNG进入BOG管网。某LNG接收站槽车区排凝立管排液至零输出线,投产过程中发现立管底部手阀、单向阀均为单向密封且安装方向错误,排凝立管持续保持满液位状态,此时,若液位计故障或液位控制阀内漏,将导致LNG持续进入BOG管网。

2.4 其他情况

某LNG接收站在投产初期罐内泵启动过程中,经常出现BOG管网进液,其罐内泵流程简图见图7。经排查,在罐内泵启停逻辑设定中,放空至BOG管网切断阀在停泵时开启,将泵筒中气化的BOG排放至BOG管网;启泵后切断阀延迟180 s关闭。实际运行中,往往启泵后180 s内泵筒就能充满液位,储罐液位较高时用时更短,导致泵出口LNG通过放空管线进入BOG管网。为解决进液问题,该接收站对罐内泵启动逻辑进行了优化,在起泵前关闭泵筒放空线阀门,通过开启回流线排出泵筒中的气相。

3 BOG总管进液危害

3.1 影响BOG压缩机运行及使用寿命

(1) 造成BOG压缩机入口压力波动。广东大鹏LNG接收站曾频繁发生接船期间BOG压缩机入口压力异常波动现象,甚至导致压缩机因入口压力低低联锁停车[7]。经分析原因为BOG总管某U型弯处积聚重烃凝液,在船舱返气期间气流量增大导致BOG总管内出现段塞流。

(2) 造成BOG压缩机入口过滤器堵塞。BOG总管中因重烃积液或直接进液后,LNG中重烃组分不可避免随气流进入BOG压缩机入口,在通过过滤器时重烃在极细的金属滤网表面形成液相膜,造成过滤器压差增大,需频繁停机吹扫,影响压缩机正常运行。

(3) 若BOG总管进液量较多,液相进入BOG压缩机入口分液罐中,造成分液罐液位快速上升,若触发液位高高报警,将联锁BOG压缩机停车。

3.2 LNG储罐超压损坏

若BOG管网大量进液且未及时发现,可能造成BOG总管中充满液相。以某LNG接收站1 MPa的LNG管线上DN25安全阀起跳为例,其通过流量可达到20 m3/h,仅需约14 h即可灌满全场BOG总管。此时,不仅BOG再冷凝系统已联锁停车,LNG储罐中气相放空至火炬的路径也被LNG堵塞,LNG储罐压力将快速上升;特别是在卸船期间,储罐内短时间会产生大量BOG,而通过BOG总管向船舱返气的路径同样被液体堵塞,将导致LNG储罐压力急剧上升,若不能及时切断进液点并排出凝液,可能造成储罐安全阀起跳等严重后果。

3.3 火炬火雨

当高架火炬排放的可燃气体中夹带可燃液体时,可能因为不完全燃烧产生火雨。国内炼化企业曾多次发生气体夹液排放火炬造成火雨的案例,如2007年10月某石化公司由于生产装置对高、低压管网突然大量排液,造成气体含液量增多,液体冲入火炬塔,造成大面积火雨;2016年某石化公司乙烯厂联合车间因设备故障导致停工紧急排放火炬,火雨点燃了火炬西侧150 m外的可燃物料堆放点。

为降低火雨风险,一般LNG接收站放空BOG进火炬前设置分液罐,利用重力分离大液滴,减少气相中的液滴夹带;另外分液罐中设置电加热器,将分离出的液相气化。在实际操作中火炬分液罐电加热器处于长期备用状态,且无法定期测试,关键时刻可能出现故障,特别是在接收站投产阶段,系统预冷产生的BOG均通过火炬排放,而该阶段因流程设置频繁、生产管理制度不健全、操作人员经验不足等因素,往往容易发生BOG管网大量进液,若电加热器故障或其功率不足以将进罐液相气化,可能导致分液罐液位持续上升,甚至液相被带至火炬头燃烧,产生火雨,造成严重的安全事故。

4 应对措施

4.1 建立BOG管网温度监控系统

在LNG接收站运行监控过程中,一般通过BOG压缩机入口缓冲罐或BOG排凝罐出现液位来判断BOG总管进液,但这种方式往往较滞后且难以判断具体的进液点。鉴于LNG温度普遍低于BOG温度,建立BOG管网温度监控系统是一种低成本、高效率的解决方案。国内某LNG接收站根据管线走向和设备位置,将全场BOG管网划分为若干个独立区域,在界区处BOG管线上下表面各设置一支热电阻温度变送器,引入DCS系统实时监控并设置温度低报警(-150 ℃),如图8所示。BOG管网一旦进液,DCS系统发出报警,操作人员根据报警位置、温度趋势图可迅速判断大致的进液区域,从而大幅减少现场排查时间,便于快速处置。该LNG接收站建立BOG管网温度监控系统后,在2017年3月码头安全阀异常起跳、2017年4月槽车区气液隔离阀门内漏等导致BOG管网进液事故中,均做到了及时发现和有效处置。

4.2 现场排查

通过DCS系统发现BOG管网进液后,需立即组织开展现场排查,确定并隔离进液点。现场排查应重点围绕BOG管网温度监控系统异常区域或DCS系统压力、温度等异常波动涉及区域,若无法判断进液区域,则应发动全员,按区域分工进行排查。现场排查时,阀位和安全阀起跳是检查的重点。

4.2.1阀位检查

(1) 热膨胀安全阀组、放空阀组阀位设置是否正确。

(2) 再冷凝器、凝液罐等液体容器、排凝立管放空线阀位设置是否正确。

(3) 其他液相管线和气相管线的连接线阀位设置是否正确。

4.2.2安全阀起跳检查

检查所有液相管线、液体容器泄压的热膨胀安全阀、压力安全阀是否起跳、内漏,主要判断依据如下:

(1) 安全阀铅封是否断开,如断开则该安全阀起跳。

(2) 安全阀法兰、阀体是否结霜,如有结霜则该安全阀起跳或内漏。

(3) 安全阀处是否有液体流动的声音。

(4) 安全阀所在管道设备压力是否曾达到起跳压力,并有明显的瞬间压力降低。

4.2.3阀门内漏检查

通过看结霜、听声音等方式判断阀门是否内漏,长期内漏的阀门表面会有结霜现象,阀杆根部与保冷连接处可能挂霜或结冰,可能存在气流或气液混合流通过的声音。对于微量内漏的阀门可通过以下方式判断:

(1) 密封良好的阀门,其与液相间会密闭一段气相,若微开阀门后立即听到明显的液体或气液混合流动声音,可判断该阀门存在微量内漏。

(2) 双阀隔离且阀间有压力表时,可通过压力表示数判断阀门内漏情况:若双阀均关闭,压力表有压力显示且无法泄掉时,可判断上游阀门内漏;若微开上游阀门为阀间管段充压后关闭上游阀门,压力表压力值逐渐下降,可判断下游阀门内漏。

4.3 BOG管网液相排出

BOG管网进液点隔离后,快速排出液相对于保障或恢复BOG处理系统的稳定运行非常重要,在开车阶段则有利于保障火炬的安全运行。液相排出主要有排入凝液罐和升温气化两种方式,其中通过重力自流至BOG压缩机入口缓冲罐,并汇至BOG排凝罐是最主要的排液方式,排凝罐中的液相通过注氮增压返回LNG储罐,在BOG管网进液较多时,往往需多轮操作。升温气化主要适用于BOG管网存在低点且无法排凝的区域,可利用就近的注氮点或注入常温天然气使其升温气化,但这种方式可能造成BOG管网压力升高、BOG中含氮量增加、重烃凝结无法排出等问题,不利于接收站长期平稳运行。

5 优化建议

5.1 设计施工优化

(1) 设计时避免BOG总管出现U型低点区域,以免重烃积聚,或进入总管中的液相无法排出。BOG总管整体坡向BOG压缩机入口分液罐,且自底部引出至分液罐,确保进液后可重力自流至分液罐。若BOG管网不可避免存在其他低点区,需在最低点设置排凝线引入排凝罐,若排凝罐非BOG排凝专用,排凝线考虑设置双阀,防止高压气、液通过排凝线串入BOG管网。

(2) 排火炬线自BOG总管最高点管顶部引出,确保BOG管网进液后短时间内液相不至于直接排至火炬,减少火雨风险。

(3) 设计阶段统筹考虑建立BOG管网温度监控系统,优化温变设置位置、数量。

(4) 各区域放空阀组在顶部平台集中布置,既便于操作,也便于BOG管网进液后的事故排查。

(5) 火炬分液罐、BOG排凝罐尺寸设计时充分考虑现有及后续扩建装置的放空、排凝需求,避免选型过小[10]。

(6) BOG压缩机入口过滤器设置氮气或天然气反吹扫流程并设置排凝口,在BOG管网中存在重烃时,便于隔离排凝及过滤器的吹扫。

(7) 罐内泵放空线排至LNG储罐或BOG管线进储罐一侧,保证罐内泵放空线带液时,液体可直接排至LNG储罐而不至于进入罐区BOG总管。

(8) 安全阀安装前严格进行内漏检测,统筹考虑备用安全阀及密封垫片等维修备件,管线吹扫及压力测试时做好安全阀隔离。

(9) 接收站气液隔离低温阀门数量多,内漏潜在风险大,一是气密阶段对重要隔离阀进行内漏检查,及时处理、更换存在问题的阀门[11];二是阀门进场检验,抽取一定比例进行气密试验及低温试验;三是按照设计泄压方向正确安装阀门,避免安装方向错误,避免低温球阀垂直安装[12]。

5.2 操作管理优化

(1) LNG接收站投料试车阶段,根据试车方案编制阀位状态设置表,针对操作人员进行技术、管理规定的专项交底,阀位实行分级签字确认制,阀门操作需在阀位设置表中明确操作人员及时间。

(2) 新建LNG储罐LNG喷淋预冷时,为减少重烃进入BOG管网积聚,优先选择贫液喷淋预冷。

(3) 加强BOG排凝罐、火炬分液罐等的液位监控,定期对火炬分液罐电加热器进行检查保养、信号测试,确保完好备用。

(4) 放空阀组平台设置外操巡检点,重点关注异常声音及挂霜结冰等现象,确保BOG管网进液得到先期处置。

6 结论

(1) 在LNG接收站预冷开车、运行阶段,放空阀组是最常见的BOG管网进液点,往往进液量和潜在危害较大;投产初期因LNG储罐喷淋预冷,BOG管网中重烃凝结发生频次较高,需重点关注其对BOG再冷凝系统运行的影响。

(2) BOG管网进液后,最直接的影响是可能造成BOG压缩机停车,进而导致BOG管网压力上升;若控制不当,可能导致LNG储罐憋压、火炬火雨等严重后果。

(3) 在设计施工阶段应统筹考虑如何减少BOG管网进液、如何快速排出管网积液、如何降低进液后可能造成的后果;投产、运行阶段的关键在于操作人员的日常监控、巡检及管网进液后的应急处置。

(4) 建立BOG管网温度监控系统可以第一时间发现BOG管网进液,并减少进液点排查工作量,是一项低成本、高效率的技术手段。