V型柴油机凸轮轴轴承孔镗孔研究

王小勋 邓少鹏

摘 要:V型柴油机结构比较复杂,凸轮轴轴承孔加工难度大。本文以某V型两列8缸机为例,对凸轮轴轴承孔加工工艺及镗孔装置设计进行研究,提出了凸轮轴轴承孔加工方法及镗杆装置的设计方案,实现了凸轮轴轴承孔切削加工。还介绍了本加工技术在实际应用中的难点及解决方法,可供V型柴油机凸轮轴轴承孔加工或类似箱体轴承孔加工参考。

关键词:V型柴油机;凸轮轴;轴承孔;镗孔

中图分类号:U664.2 文献标识码:A

Abstract: Boring the camshaft bearing hole of the complex V-type diesel engine is difficult. In this paper, the boring technology and boring device of camshaft bearing hole of the two-row eight-cylinder V-type diesel engine are studied, the boring method and the design of boring device of the camshaft bearing hole are put forward and the boring of the camshaft bearing hole is realized. The difficulties and solutions in the practical application of the boring technology are also introduced. It can be used as reference for boring bearing holes of V-type diesel engine camshaft or similar box bearing holes.

Key words: V-type diesel engine; Camshaft ; Bearing hole; Boring hole

1 前言

某V型柴油机正置时为倒V型结构,总长度为5963 mm,设置两列8个缸套孔。机体两侧面分别设有A列和B列凸轮轴轴承孔。每一列轴承孔包括十档φ243H6和一档φ233,其中十档φ243H6同轴度为φ0.06。

目前,常用柴油机凸轮轴轴承孔加工方法有两种:第一种是机体放置时凸轮轴窗口朝上,使用数控龙门机床的直角附件头从凸轮轴窗口伸入轴承孔位置,按顺序逐档完成加工。这种加工方法效率较高,劳动量也较小,全程走刀由数控机床的程序控制;第二种是吊挂镗杆。这种方法需要设计凸轮轴轴承孔镗孔装置,把整个镗孔装置安装于机体内,装置的镗杆吊挂好之后镗杆通过机床主轴带动,从而带动镗杆上安装的刀具实现切削轴承孔。这种加工方法效率比较低,劳动量也比较大,全程加工需要操作员控制走刀,轴承孔加工精度由镗孔装置的制造精度和使用时安装精度保证。当现有机床不具备加工这种V型柴油机凸轮轴轴承孔时,使用该装置可以协助机床完成加工,并且装置制造成本低、制作比较快。

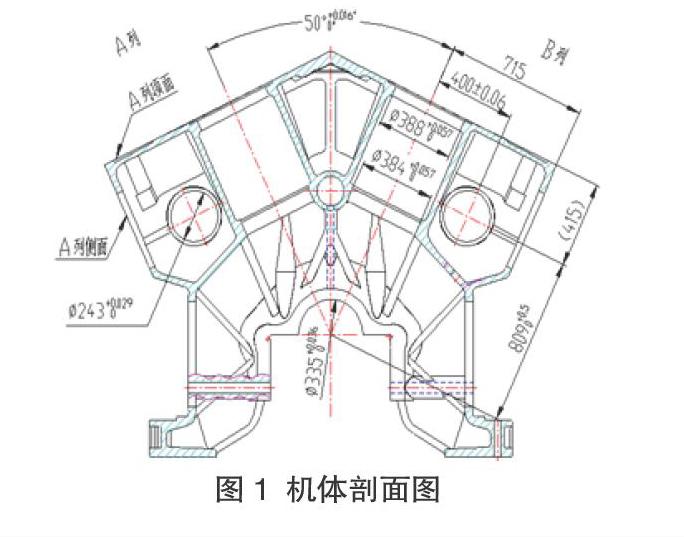

由于研发的V型柴油机机体为倒V型结构(见图1),机体放置时不能做到凸轮轴窗口朝上,故凸轮轴轴承孔加工不能使用第一种方法,选用第二种方法吊挂镗杆加工。

2 轴承孔加工工艺

根据V型柴油机机体结构及技术要求,为了运用吊挂镗杆方法加工机体凸轮轴轴承孔,专门制订了加工工艺。该工艺是先把机体设计基准的主轴承孔加工好,然后加工气缸套孔,接着以主轴承孔和气缸套孔为基准加工机体顶面和侧面至工艺尺寸,最后以顶面和侧面为定位基准安装好镗孔装置进行镗孔。详细工艺流程如下:

(1)机体倒置,粗、精镗主轴承孔Φ335H6(0+0.036 )至要求尺寸;

(2)机体斜置25°,以精镗后的主轴承孔为基准,粗、精镗Φ388H7 ( 0+0.057 )、Φ384H7( 0+0.057 )气缸套孔至要求尺寸;

(3)机体斜置25°,以精镗后的主轴承孔和气缸套孔为基准,机体的飞轮端和自由端都镗A列和B列凸轮轴轴承孔的工艺孔;

(4)机体斜置25°,以精镗后的主轴承孔和气缸套孔为基准,精加工机体顶面至工艺尺寸1224 0+0.5 、机体侧面至工艺尺寸715 +0.06 (见图1);把机体顶面和侧面加工至工艺尺寸,以该两个平面为定位平面定位装置的吊环体,从而定位整条镗杆;

(5)机体正置,以已经加工好的A列和B列凸轮轴轴承孔的工艺孔为基准,分别从机体的飞轮端和自由端粗镗A、B两列凸轮轴轴承孔。该工序在机床上调头粗镗轴承孔,把铸造孔加工好能穿过镗杆,且减少下工序的加工余量;

(6)机体安装镗杆装置,吊挂镗杆。机体斜置25°,粗镗、半精镗、精镗两列凸轮轴轴承孔的φ243H6( 0+0.029 )和φ233至要求尺寸。

3 轴承孔镗孔装置设计及安装

机加工机体凸轮轴轴承孔有以下三个难点:

(1)凸轮轴轴承孔φ243H6六级公差为0~+0.029 mm;

(2)機体有两列凸轮轴轴承孔,每一列有十一档凸轮轴轴承孔。其中一档为φ233没有形位公差要求,其余十档φ243H6同轴度为φ0.06,并且首末两档凸轮轴轴承孔相距为5 923 mm;

(3)凸轮轴轴承孔中心与气缸套孔中心的尺寸为400 +0.06 ;凸轮轴轴承孔中心与主轴承孔中心尺寸为809 0+0.5 (见图1)。

针对上述加工难点,其镗孔装置设计需满足下列几点:

(1)镗杆长度足够长,一次吊装能加工所有轴承孔;

(2)镗杆刚性足够,避免在加工时变形;

(3)整条镗杆由吊环体吊挂、在吊环体衬套孔内转动。为了实现镗杆既能在衬套孔内转动也受衬套孔定位,镗杆与衬套孔选择间隙定位配合;

(4)吊环体由已加工至工艺尺寸机体顶面和侧面定位,并固定于机体凸轮轴窗口;

(5)镗杆由多个吊环体吊挂且两者之间为定位间隙。为了避免转动中的镗杆与机床主轴不对中而出现咬死现象,镗杆与机床主轴之间以万向联轴器柔性联接。

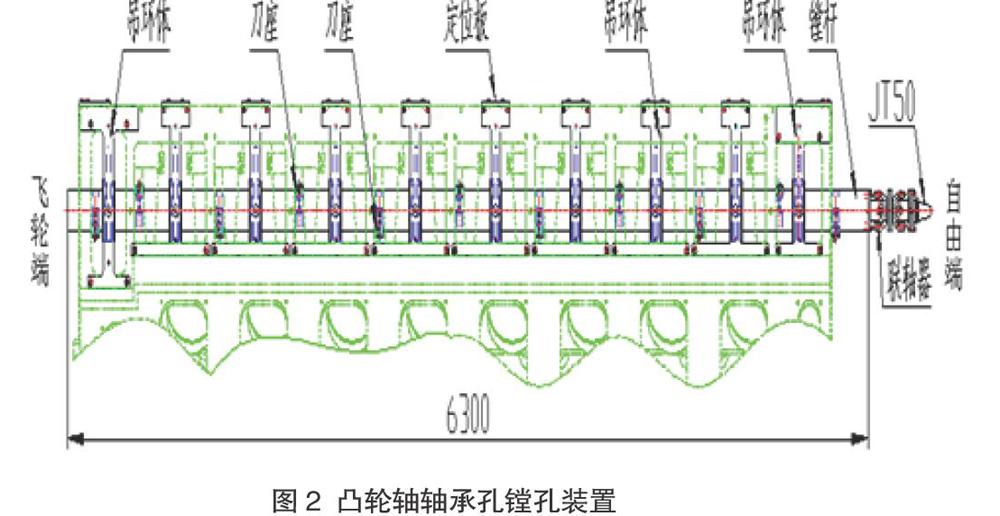

凸轮轴轴承孔镗孔装置,如图2所示。

3.1 镗杆

(1) 镗杆材料

镗杆材料选用高级氮化钢38CrMoAlA、调质25~33HRC、氮化深度0.15~0.2 mm、硬度大于900HV。38CrMoAlA经过热处理、氮化之后,有很高的表面硬度、耐磨性及强度,且有良好的耐热性及抗腐蚀性能力,从而保证镗杆加工时的稳定性。

(2)镗杆结构

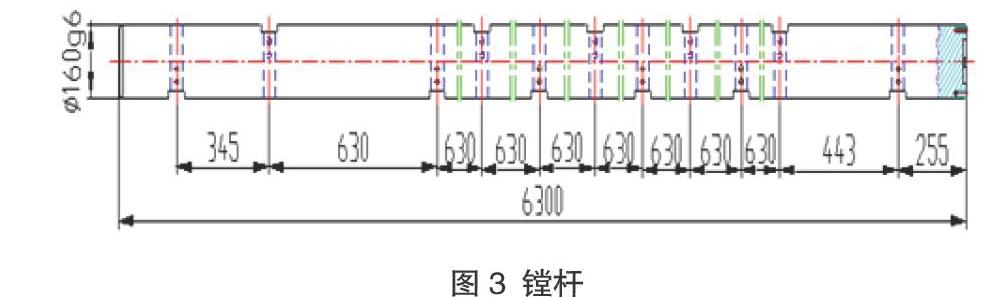

由于凸轮轴轴承孔孔径为φ243 mm,且首档与末档凸轮轴轴承孔相距达5 923 mm。为了保证镗杆的刚性,镗杆直径设计为φ160 mm,与吊环体衬套孔间隙定位配合为φ160H7/g6;一次吊装镗杆,满足同一方向加工所有的轴承孔,保证十档φ243H6轴承孔的同轴度,镗杆长度设计为6 300 mm;每一列轴承孔有十一档,镗杆按照轴承孔相距尺寸设置十一个刀座孔用于安装刀座;镗杆端部设置螺纹孔,用于安装与机床主轴相连的万向联轴器。

3.2 吊环体

(1)吊环体材料

吊环体由吊环本体及衬套组装而成。吊环本体材料选用QT600-3,抗拉强度600 N/mm?、屈服强度370 N/mm?、硬度HB 190~270。QT600-3材料有较高的强度、耐磨性及一定的塑性,满足吊环本体承载镗杆转动需求;衬套材料选用ZQSnD10-1,减磨性、铸造性较好,适用于制造滑动轴承。

(2)吊环体结构

吊环本体与衬套为过盈配合φ175H7/r6,以液氮冷却衬套装入吊环本体。吊环体的结构为:

(1)根据机体凸轮轴窗口的螺孔尺寸设置相应尺寸的沉头孔,通过沉头孔把吊环体固定于机体的凸轮轴窗口,衬套孔一端位于机体内。吊环体安装好之后,理论上衬套孔与轴承孔同轴;

(2)设有油孔至衬套,衬套设有油槽,通过油孔的外端安装针阀式注油杯,以自动滴油的方式流入衬套油槽用于润滑镗杆;

(3)衬套孔以A面为基准设定尺寸为315js6,当吊环体以机体侧面定位之后,可实现镗杆加工凸轮轴轴承孔为400 +0.06 的尺寸;

(4)衬套孔以顶面为基准设定尺寸415js6,当吊环体以机体顶面定位之后,可实现镗杆加工凸轮轴轴承孔为809 0+0.5 尺寸。

3.3 辅助件

整个凸轮轴轴承孔镗孔装置除了镗杆和吊环体两个主件,还有一些辅助件:

(1)定位板。一端固定于机体的顶面,伸出机体外的另一端使用螺栓拉紧吊环体。目的是以机体顶面为基准,上下定位吊环体;

(2)镗刀座、精镗单元固定座。安装于镗杆刀座孔,两刀座分别用于安装粗镗刀和L148C精镗单元;

(3)油封盖板。开槽安装于吊环体的衬套孔的两端面,用于吊环体的油封,同时防止切削铁屑掉落衬套内损坏衬套或镗杆;

(4)SWP160C型十字轴式万向联轴器。用于镗杆和机床主轴之间的连接。

3.4 安装步骤

镗孔装置的安装步骤如下:

(1)机体正置,由定位板定位,把吊环体安装于机体的凸轮轴窗口,带环的一端位于机体内并紧固;

(2)镗杆清洁干净并抹上润滑油;吊环体的衬套清洁干净也抹上润滑油。吊起镗杆,把镗杆逐个穿过所有的吊环体后,人工转动镗杆应转动自如;

(3)机体斜置25°,调节机床主轴与镗杆同心,接上万向联轴器,连接机床主轴。

按照上面加工工艺,加工凸轮轴轴承孔时先安装好镗孔装置,再进行切削加工。

镗孔装置安装好后,分两把刀加工凸轮轴轴承孔:

第一把粗镗刀:镗杆装上粗镗刀,从自由端起逐档粗镗凸轮轴轴承孔,直径单边留余量3 mm;

第二把精镗刀:镗杆装上山特维克L148C精镗单元,从自由端起逐档半精镗、精镗凸轮轴轴承孔Φ243H6( 0+0.029 )及φ233至要求尺寸。A列和B列凸轮轴承轴承孔加工好之后,经实测两列孔的尺寸偏差均满足要求。

3.5 技术难点

凸轮轴轴承孔镗孔装置制造及应用的技术难点:

(1)由于机体长度为5 963 mm,总共十一档轴承孔,用于加工轴承孔的镗杆长度6 300 mm,需要使用十个吊环体吊挂整条镗杆,对十个吊环体衬套孔的同轴度要求很高,所以在制造吊环体时所有的基准面A和衬套孔都是在同一部数控机床同时加工出来;

(2)吊环体的定位面是機体的顶面和侧面。机体斜置25°加工顶面和侧面,加工好的顶面要水平、侧面要竖直(机体此时斜置25°),如果机体顶面出现上下倾斜,吊环体吊起的镗杆加工的整列凸轮轴轴承孔就会出现上下倾斜,不能保证每挡凸轮轴轴承孔809 0+0.5 的尺寸;如果机体侧面出现左右倾斜,吊环体吊起的镗杆加工的整列凸轮轴轴承孔将出现左右倾斜,不能保证每挡凸轮轴轴承孔400 +0.06 尺寸。 所以在精镗凸轮轴轴承孔时,需要对首尾两档进行校验,先试镗首端的轴承孔,再试镗尾端的轴承孔,检测首尾两端的轴承孔是否倾斜,不倾斜再进行下步加工;

(3)凸轮轴轴承孔镗孔装置的安装,先把所有的吊环体定位固定于机体,再吊起镗杆穿入所有的吊环。由于镗杆与吊环体衬套孔间隙定位配合为φ160H7/g6(间隙为:0.014~0.079 mm),如果吊环体没有安装好,各个吊环体的衬套孔不同轴,镗杆就不能穿入所有的吊环体或穿入之后出现咬住、转动不自如的现象。

4 结束语

吊挂镗杆技术的应用,解决了当前V型柴油机凸轮轴轴承孔加工的难题,完成了复杂机体凸轮轴轴承孔的加工,促进了新型柴油机的研发进度。

参考文献

[1]徐灝.机械设计手册[M].北京:机械工业出版社,1991.

[2]徐有恒.实用材料手册[M].北京:煤炭工业出版社,1983.