锡尾矿的资源现状、特点与再选研究进展

谢 禹 叶国华, 胡艺博 左 琪 童 雄

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

锡是一种重要的稀有过渡金属,主要以金属氧化物的形式存在于锡石中,有着广泛的用途和巨大的市场需求,已普遍应用于电子、信息、电器、化工、冶金、建材、机械、食品包装、原子能及航天工业等领域。而且,随着科技与经济的快速发展,预计其应用和需求还将不断扩大。

以前,由于开采方式(粗放式开采,采富弃贫,一矿多开,大矿小开等)、选矿技术水平(技术水平落后、回收指标不高)以及锡矿资源自身特点(性脆易泥化、嵌布粒度细、共生关系复杂、回收难度大)的限制,使得大量的锡金属流失于尾矿之中,以现阶段选矿的开采技术来看,尾矿中的锡仍具有较大的开发价值。另一方面,我国目前虽然处于工业转型期,但依旧是资源驱动经济发展,需要大量的锡矿资源。中国的锡储量从1 786 kt(2003年)下降到1 092 kt(2015年),每年巨大的锡消耗量,使中国从锡出口国转变为锡进口国[1]。且锡矿产为不可再生资源,故锡尾矿的再选利用尤为重要,这对于解决锡尾矿大量堆存所带来的社会、经济、环境等问题,以及缓解锡矿资源日渐贫乏、促进锡工业的可持续发展,无疑具有重要意义。

本文在归纳锡尾矿资源现状、分析锡尾矿性质特点的基础上,总结了锡尾矿再选的研究进展,并指出了锡尾矿再选所存在的一些问题,提出了相关的思考和建议,期望对锡尾矿的再选利用有所助益。

1 锡尾矿资源现状

我国是世界上锡矿资源最丰富、产量最大的国家,据美国地质调查局2017年发布的数据显示,全球锡储量约4 700 kt,中国约占全球储量的23.7%(USGS,2017),我国虽有着数量可观的锡资源储量,但每年锡资源的开发量也十分巨大,使得大量尾矿被排出,并且排放量仍在逐年增加,使得各地堆存了数以亿吨计的锡尾矿。

在很长一段时间,选冶人员对锡尾矿再选领域的关注较少,中国再生锡回收量仅占总量的5%,远落后于发达国家,据统计2014年发达国家尾矿中锡的回收比率已达到17%(USGS,2014)[2]。由此导致每年数十万吨金属量的锡矿物流入尾矿中。以云锡公司为例,其2015年尾矿的堆存量已经达到2.5亿t,尾矿平均含锡15%,其总量可供云锡公司生产25年以上;据2016年统计,云南个旧矿区遗留下2.53亿t锡尾矿,成为世界上锡尾矿最大的聚集区,其中含锡达37万t;此外,广西大厂选矿厂堆存的锡尾矿金属量也达10万t。

锡矿山尾矿堆积构成了潜在的污染源,给人类生活造成极大不便[3]。当前,这些闲置资源的堆积已渐渐威胁到了我国的工业化进程。

2 锡尾矿的来源及特点

锡金属在自然界中主要以氧化物SnO2的形式存在于锡石中,锡石性脆在选别过程中极易过粉碎产生粒度较细的细泥,我们称这部分细泥为次生锡细泥。另一部分锡细泥在成矿初期形成,称为原生锡细泥。

锡尾矿大部分来源于锡细泥。据统计我国大约有80%的锡金属由于质脆变为细泥损失在尾矿中,这部分矿石在初次选别时无法回收流入尾矿中,因此锡细泥的选别是锡尾矿再选的一个重要方面[4]。

对锡尾矿的再选实质上就是对锡细泥中微细粒锡石的回收,微细粒锡石粒度在0.074 mm以下。这部分锡石有较大利用价值,但由于其特殊性,导致其回收难度较大。若加大对这部分细泥的再选,锡尾矿的再选利用将取得重大突破。

3 锡尾矿难选的原因

为便于深入研究,分析了其难以再选的原因。

1)锡尾矿中的锡石大部分以锡细泥的形式存在,粒度较细,且尾矿中的有价金属多以细粒、微细粒、未单体解离的连生体存在,为获得较高品位的精矿,一般采用细磨后再选的工艺流程,细磨将会造成选别过程的进一步恶化,致使矿泥和微细颗粒含量高,严重干扰了锡石的回收。

2)锡尾矿为初次选别之后无法利用的废矿,里面含有较多的残余药剂会对再选产生影响且矿石中锡石含量也相对较低,使得回收难度变大。

3)锡尾矿中有价金属种类相对较多,使得再选锡石的难度变大,若要提高锡精矿产品的品位,则需改善药剂制度,使得选别成本增高。

此外,锡矿山矿床条件和成因不同,尾矿性质复杂,主要伴生元素也存在较大差异。如氧化型锡尾矿性质与氧化型锡原矿相似,其锡品位低、粒度细,易选粒级的单体锡石少、含铁较高;多金属硫化矿中的锡石粒度细、伴生矿物多、矿物组分复杂、共生关系密切、氧化率比较高。

4 锡尾矿再选的研究进展

近年来,我国越来越重视对锡尾矿的再选研究,在锡尾矿再选方面取得了一定的进展。锡尾矿在再选方面主要的方法有重选、浮选、联合工艺及其它方法。

4.1 重选

锡石与其他金属氧化物相比,密度较高,范围为6.8~7.1 g/cm3,尾矿中锡石与脉石矿物共生,这些脉石和锡石的密度相差较大,重选可以有效的将二者选别开,而且重选流程简单、选别效率高,对环境负荷小,常被广泛用于锡尾矿的再选中。

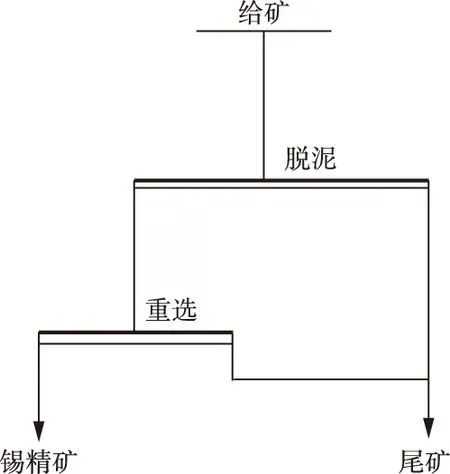

秦广林等调整悬振锥面选矿机的工作参数后用该选矿机对广西华锡集团长坡选厂的尾矿进行再选试验,得到富集比7.44、品位1.34%、回收率46.97%的锡中矿,有效回收了微细粒锡尾矿[5]。针对某选厂的微细粒级锡尾矿,孙广周等将Falcon离心选矿机运用于该厂的选别流程中,最终通过“Falcon粗选+摇床精选”的选锡流程,获得产率0.92%、品位31.90%、回收率73.98%的锡精矿[6]。仇云华对云锡老尾矿进行新工艺试验研究,利用振摆螺旋选矿机和细泥重选设备转盘选矿机YT-CF型细泥摇床组成新的选别工艺,得到了锡精矿品位10%、锡富中矿品位4%、综合回收率39%的良好指标[7]。杨波等采用连续排矿型选矿机Knelson对云南某含锡尾矿进行再选试验,得到品位13.6%、回收率58.3%的锡精矿,获得了较好的指标[8]。某选矿厂存有大量废弃的锡石多金属硫化矿,杨明广等预先用螺旋分级机脱粗、水力旋流器脱泥对其进行处理,最终得到品位为4.17%的预选精矿,对原矿的回收率达到3.33%[9]。孙翊洲等对广西某选厂脱硫浮选后的锡细泥进行再选试验,采用振动旋转圆盘选矿机粗选代替旋流器,获得品位6.61%、回收率83.23%的中度锡精矿[10]。管则皋对某磁选后的锡铁尾矿进行再选试验研究,并对其采用二段摇床选别流程,最终获得锡精矿品位48.35%、回收率57.84%的选别指标[11]。罗美秀等对广西华锡集团车河选厂粗选圆锥尾矿进行再选试验研究,采用ST型多功能跳汰机作为分选设备,在一定的参数条件下对其进行选别,可获得品位为1.30%的锡精矿,回收率可达95.73%[12]。周弘文等对缅甸某锡重选厂细泥锡尾矿进行再选试验研究,其流程如图1所示。

图1 原则工艺流程Fig.1 Principle process

在给矿平均锡品位为0.3%的条件下,经过悬振选矿机选别后,可得到平均品位为4.26%的锡精矿,回收率可达42.5%[13]。云锡大屯氧化矿锡矿选厂排除尾矿含锡0.25%左右,李勇用旋转螺旋溜槽大量预先抛尾,可获得含锡品位0.83%、产率15%旋流产品[14]。综上可知,重选手段在锡尾矿的再选试验中应用较广,但重选获得的再选指标普遍不高,且在处理细粒级的锡尾矿时,重选的效果往往不是很理想。

4.2 浮选

锡石质脆易泥化,常以微细粒级的形式存于矿泥中,重选流程对粒度要求敏感,当锡石粒度小于40 μm时,重选锡石指标较差[15]。在浮选过程中,细粒级锡石单体解离度高与药剂作用效果好,可以高效回收锡石。

四川某含锡尾矿含有大量的锡石,聂庆民等利用硫酸铜做活化剂,丁基黄药为捕收剂脱硫,再以水玻璃和氟硅酸钠为脉石抑制剂、苯乙烯酸为锡石捕收剂进行锡石浮选,最终获得含锡为36.17%、回收率59.48%的锡精矿[16]。周德炎等对广西某多金属硫化锡石研究发现,在六偏磷酸钠90 g/t、落叶松拷胶30 g/t、淀粉为基础的改性絮凝剂BF的条件下,选用GYB与塔尔油1∶1组合作为微细泥锡石捕收剂,可获得回收率74.36%、品位24.17%的微细泥锡精矿[17]。全柏飞等采用脱硫-浮锡流程对某选厂重选后锡的尾矿细泥进行再选试验研究,通过运用新型的捕收剂、抑制剂及辅助捕收剂可获得品位13.57%、回收率可达82.14%的锡精矿[18]。任浏档等对某矿业公司的锡石—多金属硫化矿的尾矿进行再选试验研究,在捕收剂BY-9用量1 000 g/t、抑制剂BY-5用量50~100 g/t的条件下,采用预先除硫、二次浮锡的工艺流程可获得含锡48.76%的锡精矿[19]。龙海洋对国外某锡矿山生产过程中废弃的锡细泥进行试验,根据其尾矿中含硫较多的特点,对其先进行浮选脱硫处理,然后采用水杨羟肟酸和P86组合捕收的闭路浮选流程,获得了Sn品位19.85%,回收率88.00%的锡精矿[20]。云锡大屯锡矿选厂生产中存在大量细粒锡石,周忠堂采用脱泥脱硫预处理—再浮选的闭路选别流程,得到含锡8.47%、回收率78.13%的锡精矿[21]。何东等对都龙某重选锡尾矿进行浮选和摇床的对比试验,结果显示硝酸铅用量500 g/t,P86+JSY-19新型组合捕收剂用量60+1 400 g/t、松醇油用量50 g/t的条件下,可获得锡品位8.03%、回收率89.23%的粗精矿,比摇床重选回收率提高了13%[22]。

综上可知,浮选可以对较细粒级的锡石进行有效回收,且可获得较高的精矿品位和回收率。但是浮选需要使用较多的药剂,相对成本较高。

4.3 联合工艺

一般来说,尾矿组分复杂且性质多变,通过单一的选矿工艺难以实现有用矿物的综合回收利用。联合工艺可以弥补单一选别流程的不足,实现优势互补,如通过重力选矿和浮选结合的工艺,锡的回收率可提高到80%[23]。

邱丽娜等对云锡某高硫高砷的锡尾矿进行再选试验,根据矿石的特性采用磁选—浮选—重选—浮选的联合流程,取得了品位3.472%、回收率26.04%的锡富中矿[24]。周锡林针对云南某锡尾矿进行试验研究,该尾矿中矿石性质复杂、有价金属多,矿石类型为矽卡岩和矽卡岩硫化矿石,嵌布粒度较细,采取了重—磁联合流程再选工艺,最终取得摇床精矿品位10.15%、回收率25.38%,综合精矿品位8.26%、回收率31.60%的指标[25]。胡真等对某选矿场中浓密机沉砂脱硫浮选后的尾矿进行试验研究,针对尾矿嵌布粒度细、品位低的特点,对其采用浮硫—选铁—脱泥—分级—粗粒重选—细粒浮选—浮精重选的再选流程,最终获得了含锡40.48%的精矿,回收率53.81%[26]。王骆宾以广西某选厂的锡细泥为研究对象,进行了再选试验研究,对其采用选择性分散絮凝—超声波预处理浮选—摇床精选的联合工艺流程,获得含锡30.16%、回收率81.14%的锡精矿[4]。董明传对某选厂堆积多年的锡石尾矿进行再选,针对锡石嵌布粒度细与铁矿物共生密切的特性,采用重选—磨矿—磁选的流程来代替原生产工艺流程,将锡品位由35.12%提高到51.18%,回收率由41.38%提高到60.35%,获得较好指标[27]。平福先对云锡尾矿库堆存的含锡尾砂进行锡石再回收试验研究,并通过重选产物强磁脱铁、沉降脱泥、二粗一精一扫正浮选、一粗一精一扫反浮选、中矿顺序返回的闭路流程处理,可获得锡品位4.28%、回收率46.71%的锡石精矿[28]。

综上可知,联合工艺需要的设备较多、工艺流程复杂,但是其再选获得的指标相对较好。

4.4 其它方法

4.4.1 磁选

锡石粒度较细常常与含铁矿物致密共生或被铁矿物包裹,故锡尾矿中常含有大量的含铁矿物如褐铁矿、赤铁矿等[29]。磁选可以有效将铁与锡石分离。

张元波对某磁铁矿型含锡尾矿进行试验,在一定条件下,以磁选的方式进行锡、铁分离试验,最终得到品位0.107%的锡精矿[30]。叶雪均等针对云南某选矿厂的尾矿进行锡、铁的再选试验研究,最终通过一粗一扫一精的全磁选流程,得到含锡0.63%、回收率40.47%的精矿[31]。

4.4.2 浸出

锡尾矿浸出是指用酸类物质溶出锡精矿中的氧化物杂质,并将其除去的过程,也是锡尾矿再选的处理方法之一。在浸出过程中,盐酸不与锡石发生反应,而溶解铁、铋、铅等氧化物杂质的效率比硫酸高,且不会像硫酸那样会带入硫酸根离子,因而一般都用盐酸浸出。

针对俄罗斯某含锡尾矿,李学鹏等采用氯化挥发法在管式炉中对其进行处理,获得挥发率为96.15%的锡[32]。尚衍波对玻利维亚某矿业公司所拥有的重选锡石尾矿进行试验研究,根据尾矿中硫、银、锡含量较高的情况,首先采用丁黄药脱硫,再以BY、水玻璃药剂浮锡,最后从硫精矿中浸银的流程,可获得品位45.37%、回收率52.73%的锡粗矿[33]。

5 锡尾矿资源利用过程存在的问题及相关建议

我国目前对锡尾矿的再选手段大多处于试验探究阶段,在实际工业上的应用并不广泛。锡尾矿大多数以微细粒锡石的形式存在,由于其粒度较细,采用重选手段仍不能得到很理想的指标,虽然采用浮选流程可使其指标得到提高,但是浮选成本较高,且浮选的药剂常常会对环境造成一定的污染。因此,锡尾矿的再选在很多地方仍需改进和完善,主要方面如下:

1)加强对再选设备的研究

锡尾矿大多数为初次选别之后的废矿,由于其本身质脆,导致进入再选的尾矿粒度较细。传统的选矿设备如高梯度磁选机、摇床等在处理粒级较细的矿物时无法达到较好的选别效果。而目前能应用于细粒级的选矿设备如流膜重选设备等均处理量较小,选矿成本高。因此,还应加强对的细粒重选设备的研究。

2)加强浮选药剂的研究

在锡尾矿浮选过程中,锡石捕收剂和脉石抑制剂对浮选有着至关重要的作用,药剂制度的改善可大幅度提高选别指标,应注重研发新型药剂,扩大锡石和脉石之间可浮性的差异。

3)加强再选技术的研究

锡尾矿中的脉石矿物和锡石的可浮性相近,导致浮选的精矿产品中含有较多的脉石矿物,使其品位下降,而脉石矿物和锡石的密度差异较大,采用重选流程可以有效去除脉石,因此,再选技术上应加大对联合工艺的创新与研究,可以更好地提高选别指标。同时,载体浮选对锡尾矿中锡石的回收有着较好选别效果,应加强载体浮选技术的研究。

6 结论

1)我国锡资源储量日益匮乏,国内对锡的需求量越来越大,加之锡尾矿堆存量巨大,不仅造成了资源浪费,而且占据了大量的土地。锡尾矿的再选研究开始进入人们的视野。

2)锡尾矿中微细粒颗粒含量高且共生关系复杂、品位较低,这些性质特点增加了锡尾矿再选的难度。但锡尾矿中有价金属成分相对较多,具有较高的开发价值。

3)锡尾矿主要的再选手段有重选、浮选、和联合工艺。其中重选和浮选是最常用的回收手段,但锡尾矿的再选工艺上存在着很多问题,重选回收率偏低、浮选药剂成本较高且对环境存在一定的影响、联合工艺流程又相对复杂。主要集中在以下几方面:重选设备仍比较老旧,应加强对设备的创新;浮选的药剂对环境存在着一定的污染,应优化药剂的选择;联合流程所需设备多、流程复杂。

4)虽然在锡尾矿再选方面取得了一些进步,但是总体的研究水平与发达国家仍有一定距离,回收手段和指标上面仍需改善,在创新利用上面也存在着一定的欠缺。相信通过今后大量研究,锡尾矿的再选利用可以取得更大的进展,为社会创造更高的价值。