废瓷砖再生砂掺配率对砂浆强度的影响及机理分析

刘新海,聂忆华,彭小林,许新权,肖 凤

(1.广东华路交通科技有限公司,广州 510420;2.湖南科技大学土木工程学院,湖南 湘潭411201;3.广东交科检测有限公司,广州 510550)

0 引言

陶瓷在生产、搬运、使用等过程中不可避免地产生大量陶瓷废料,目前大部分废弃陶瓷采用简单的填埋方式处理,既占用土地又污染环境,不符合“绿色发展”的社会理念。同时,国内公路建筑行业面临优质砂石资源短缺的困境,急需开发利用绿色再生集料[1-3]。烧结后的陶瓷质地坚硬,化学成分与天然砂石相近,研究结果表明陶瓷具有较强的火山灰活性[4],因此有学者开展了将陶瓷废料替代天然砂石进行再生利用的研究[5-14]。众多学者[9-14]将废陶瓷破碎、筛分成骨料,用来配制再生陶瓷混凝土或再生陶瓷砂浆,发现在混凝土或砂浆中掺加废陶瓷再生骨料对强度增长有益,但引发强度增长的机理尚且模糊。

在课题组前期研究成果的基础上[12-13],本文通过砂浆强度试验,探究砂浆抗压强度和抗折强度与废瓷砖砂掺配率之间的变化规律。采用SEM观察细骨料以及骨料-水泥石界面的微观形貌,并对掺有废瓷砖再生砂浆的强度增长机理进行了分析,为其用于公路、房屋等工程建设提供理论依据支撑。

1 试验材料与方法

1.1 试验材料

1.1.1 水泥

采用P.O 32.5级普通硅酸盐水泥,经检测符合规范使用要求,其主要的物理力学性能检测结果见表1。

表1 水泥的物理力学性能

1.1.2 砂

将废弃瓷砖清洗干净,置于阳光下晒干后,经颚式破碎机破碎、筛分制得废瓷砖再生砂。天然细砂采用湘江打捞的天然河砂。本文采用天然细砂和0. 15~4.75 mm粒径的废瓷砖再生粗砂掺配成五种不同粗细程度的砂做对比试验,砂的筛分试验结果见表2。

1.1.3 水

湘潭市可饮用的自来水。

表2 砂的筛分试验结果

1.2 试验方法

1.2.1 砂浆强度试验

砂浆强度试验依照《建筑砂浆基本性能试验方法标准》(JGJ/T70-2009)进行。固定水泥的用量比例,分别采用五种废瓷砖砂掺配率,控制砂浆的稠度在70~80mm内,按照规范方法成型试件,测试砂浆经标准养护3d、7d、14d、28d后的抗压强度和抗折强度。

1.2.2 扫描电子显微镜试验

选用水平摆放上表面面积约为15mm2的废瓷砖再生砂和天然细砂作为待测样品(图1)。首先将样品置于镀金池对上表面镀膜,再于50℃~60℃的真空干燥箱中干燥24h,随后用真空泵抽真空1h,采用捷克生产的FEI Q45 型SEM观测样品表面的微观形貌与构造。

图1 SEM试验样品

2 试验结果与分析

2.1 砂浆强度试验

2.1.1 抗压强度变化规律

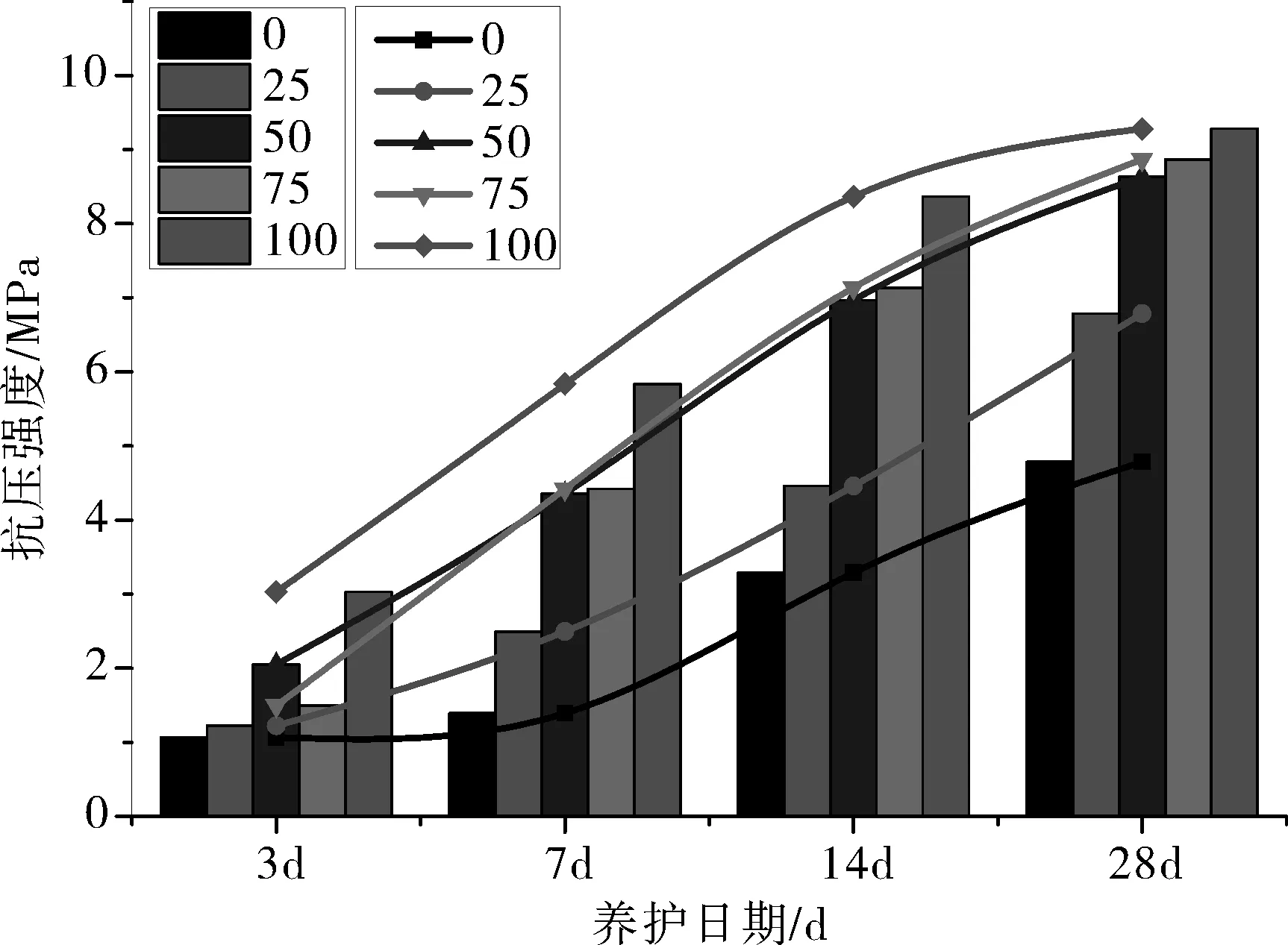

五种砂浆不同养护龄期的抗压强度试验结果如图2所示。不同废瓷砖砂掺配比例的抗压强度与养护龄期的线性相关关系拟合结果汇总于表3。

图2 不同废瓷砖砂掺配率下抗压强度随养护龄期增长规律

采用28d抗压强度评定砂浆强度等级。由图2可知,全天然砂普通砂浆的抗压强度为4.784MPa,等级为M2.5;再生砂掺配率在35%以上时抗压强度等级可达到M7.5以上。掺配率为100%时,全废瓷砖再生砂砂浆的抗压强度为9.282MPa,与普通砂浆相比增长了94.0%。试验结果表明,掺加废瓷砖再生砂可提高砂浆强度等级1~2个级别。

表3 抗压强度与养护龄期关系拟合结果

由图2和表3可知,随着试件养护龄期的增长,五种不同废瓷砖砂掺配率砂浆的抗压强度均呈现线性增长的规律,线性拟合相关指数R2均在0.97以上。五种砂浆配比中,75%废瓷砖砂掺配率下抗压强度增长速度最快,未掺废瓷砖砂的砂浆强度增长速度最慢。

2.1.2 抗折强度变化规律

五种砂浆不同养护龄期的抗折强度试验结果如图3所示,不同废瓷砖砂掺配比例的抗折强度与养护龄期的线性相关关系拟合结果汇总于表4。

图3 不同废瓷砖砂掺配率下抗折强度随养护龄期增长规律

表4 抗折强度与养护龄期关系拟合结果

由图3和表4可知:五种不同废瓷砖砂掺配率砂浆的抗折强度与养护龄期均呈现良好的线性相关关系,线性相关指数R2均在0.95以上。五种砂浆配比中,100%废瓷砖砂掺配率下抗折强度增长速度最快,未掺废瓷砖砂增长速度最慢。

2.2 扫描电子显微镜试验

废瓷砖砂颗粒较细,表面基本为废瓷砖破碎后新形成的碎裂面,极少部分为瓷砖原来的粗糙面、光滑面与碎裂面组成的碎裂过渡面。废瓷砖砂碎裂面、碎裂过渡面以及天然细砂的SEM图像如图4所示。

图4 废瓷砖砂碎裂面、碎裂过渡面和天然河砂的SEM

由图4可见,图4(a)废瓷砖砂碎裂面呈层状的粗糙多孔结构,因此其吸水率较天然砂高。图4(b)废瓷砖砂碎裂过渡面呈现为多层的片状结构。图4(b)左下部分为瓷砖碎裂面,可以观察到含有微小气孔,这是瓷砖在烧结过程中产生的CO2等气体未能排出形成气泡所致,气泡的存在增大了碎裂面的粗糙度与孔隙率。图4(b)右上部分为瓷砖的光滑釉面,瓷化釉面致密光滑不含孔隙,零碎分布有微小颗粒结晶物。图4(c)天然河砂表面光滑平整,不含孔隙,零星散布有微小片状结晶物。

砂在砂浆中充当细骨料。图5分别为废瓷砖再生骨料-水泥石界面与天然碎石-水泥石界面的SEM[14]。水泥石是水泥浆体硬化的产物,又称净浆硬化体,文献[14]的研究结果表明,水泥石的黏结强度最高,废瓷砖粗糙面-水泥石黏结强度次之,天然碎石-水泥石黏结强度最差。

图5 骨料-水泥石界面的SEM

2.3 强度增长机理

细骨料与水泥石的黏结强度相对较低,是砂浆的薄弱区,受到外力作用时容易剥离开裂,导致砂浆破坏失效。已有的研究文献表明,砂浆的界面区强度主要由水泥的化学胶着力、骨料机械咬合力以及水泥石与骨料粘结力组成[11,14]。本文研究的五种砂浆使用相同的水泥与剂量,为控制砂浆稠度在70~80mm之间,掺配废瓷砖再生砂砂浆的用水量有所微调。在掺有废瓷砖再生砂砂浆的拌制过程中发现并无水泌出,这是因为再生砂的吸水率较大,吸收了多余的水分,因此水泥净浆的实际水灰比大致接近,可以认为五种砂浆的水泥化学胶着力基本相同。

废瓷砖再生砂砂浆强度的增加主要由骨料机械咬合力与水泥石与骨料粘结力变化所致。河砂是砂岩、花岗岩等岩石风化破碎后经水流冲刷、摩擦作用形成,具有圆润光滑的表面,与天然细砂相比,经机械加工而成的废瓷砖再生砂表面粗糙多孔、棱角凸出,骨料颗粒产生相对滑动时摩阻力较大,与天然砂掺配使用增加了骨料之间的机械咬合力。再者废瓷砖再生砂碎裂面粗糙多孔,吸水率较大,在砂浆早期养护阶段,能够吸收较多水分保存在孔隙内部,待砂浆中的自由水分逐渐蒸发下降至临界值,废瓷砖再生砂可释放吸收的多余水分以增加交界面的相对湿度,形成砂浆的内部养生,促进水泥水化反应。在水泥剂量相同的条件下,废瓷砖再生砂孔隙吸收水的内养生作用可促进水泥水化反应,增加废瓷砖砂掺配比率还可降低交界面处水泥净浆的水灰比,从而综合提高了废瓷砖砂-水泥石的粘结力。由以上分析可知,混合砂机械咬合力的提高和细骨料-水泥石粘结力的增大是废瓷砖再生砂浆较普通砂浆强度增长的内在原因。

由前文分析可知,废瓷砖再生砂掺配比率超过50%后,砂浆的抗压强度增长速率随掺配比率的提高而减小,这是因为废瓷砖光滑面的总表面积占比逐渐增大增加了界面区发生破坏的概率,在一定程度上限制了砂浆强度的增长。另一方面,废瓷砖再生砂的力学强度不如天然砂,如果砂浆界面区粘结强度恰好介于废瓷砖砂与天然砂抗压强度之间,提高再生砂掺配率可能会导致砂浆的强度降低。为保证废瓷砖再生砂砂浆的强度,应优先选用质地坚硬、干净无杂质的废弃贴面瓷砖作为原材料,避免与强度较低的陶瓷混用。建议采用两次以上破碎方式加工废瓷砖再生砂,以降低废瓷砖光滑面的面积比率。

3 结论

(1)全废瓷砖再生砂砂浆的抗压强度与普通砂浆相比增长了94.0%,掺加废瓷砖再生砂可提高砂浆强度等级1~2个级别。

(2)五种砂浆的抗压强度与抗折强度均随养护龄期的增加呈现线性增长规律,抗压强度在废瓷砖砂掺配率为75%时增长速率为最快,而抗折强度在掺配率为100%时增长速率为最快,两者在未掺废瓷砖砂时增长速率均为最慢。

(3)废瓷砖再生砂与天然砂的表面微观形态差异显著,废瓷砖再生砂的层状粗糙多孔表面结构,有利于提高与水泥石之间的黏结强度。

(4)废瓷砖再生砂与天然砂掺配使用时,增大了混合砂的骨料机械咬合力以及细骨料-水泥石的界面粘结力,从而提高了废瓷砖再生砂浆的整体强度。

(5)废瓷砖光滑面-水泥石的界面区粘结强度最低,为保证砂浆强度,建议优先选用质地坚硬、干净无杂质的废弃贴面瓷砖作为原材料,采用两次以上破碎方式加工废瓷砖再生砂。