汽车后备箱盖性能计算及开关过程仿真分析

王聪 葛文杰 陆龙海 许善燎 黄晶

(1.上汽通用汽车有限公司武汉分公司;2.泛亚汽车技术中心有限公司)

铰链和扭杆组成的平衡系统是目前一种常用的三厢车后备箱盖开关结构,具有结构简单、空间小、价格低等优点。它通过扭杆转动一定角度提供的驱动力矩,在重力矩和摩擦力矩的共同作用下,一同控制后备箱盖的开启关闭过程,而非直驱式铰链在扭杆和铰链间有一根中间杆,使得驱动力矩能够平稳地施加在后备箱盖上,拥有更好的后备箱盖开关性能。目前由于后备箱盖开关过程中受力情况复杂,难以通过理论计算精确模拟后盖开关的运动状态,往往依据经验沿用标杆车设计,导致实车后备箱盖开关性能和设计差别大,出现了不平顺、速度快、无法开启到顶等问题,最终只能通过反复调整设计来解决,从而增加了开发周期和成本。文章为了能够在设计初期就模拟实车状态,进行了相应的研究,通过建立理论模型,准确计算后备箱盖的受力情况并通过微积分的方法计算任意时间、任意位置的运动速度,并开发了基于Excel的后备箱盖计算优化程序。

1 汽车后备箱盖开关过程计算

1.1 考虑摩擦的四连杆力学模型计算

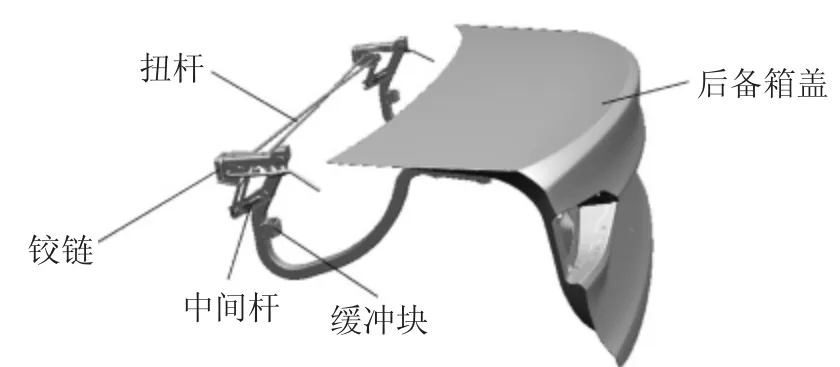

图1 示出后备箱盖系统。从图1可以看出,扭杆、中间杆和铰链组成的平衡系统可以看作为一个四连杆力学模型。

图1 汽车后备箱盖系统示意图

图2示出汽车后备箱盖四连杆系统模型。从图2可以看出,扭杆的转轴A点和铰链的转轴D点为四连杆的2个固定轴心,C点和D点为中间杆的2个端点[1]。

图2 汽车后备箱为四连杆系统模型示意图

根据输入杆的驱动扭矩,考虑摩擦,进行受力分析,可以得到输出杆的扭矩[2],如式(1)所示。

式中:M——输出扭矩,N·m;

M扭——输入扭矩,N·m;

La——输入杆长度,m;

Lb——输出杆长度,m;

x——摩擦引起的输入杆长度变化,m;

y——摩擦引起的输出杆长度变化,m;

β——某转动角度下输入轴和中间轴的夹角,(°);

c——某转动角度下输出轴和中间轴的夹角,(°);

σ——摩擦引起的中间轴角度变化,(°)。

同时可以得到输出合力在CD向的分力,如式(2)所示。

式中:F——输出力,N;

F轴——输出力的轴向分力,N。

1.2 后备箱盖系统受力模型计算

对后备箱盖系统进行受力分析,建立后备箱盖系统模型[3],如图3所示。

图3 汽车后备箱系统受力模型示意图

根据受力模型,计算后备箱盖系统受到的重力扭矩、摩擦扭矩,如式(3)及式(4)所示,进而计算后备箱盖系统开启和关闭过程中某角度下的合扭矩[4],如式(5)和(6)所示。

式中:MG——某转动角度下后备箱盖重力提供的扭矩,N·m;

Mf——某转动角度下摩擦提供的扭矩,N·m;

M开——后备箱盖开启时某转动角度下后备箱盖受到的合扭矩,N·m;

M关——后备箱盖关闭时某转动角度下后备箱盖受到的合扭矩,N·m;

m——后备箱盖质量,kg;

g——重力加速度,g=9.8 m/s2;

Ls——质心到转轴的距离,m;

μ——当量摩擦因数;

r——铰链转轴的半径,m;

λ——后备箱盖质心向心线和输出轴的夹角,(°)。

1.3 后备箱盖系统开启速度计算

1.3.1 后备箱盖某角度下的角加速度计算

计算后备箱盖某角度下的角加速度,如式(7)所示。

式中:ω——某转动角度下后备箱盖角加速度,rad/s2;

J——后备箱盖系统的转动惯量,kg·m2。

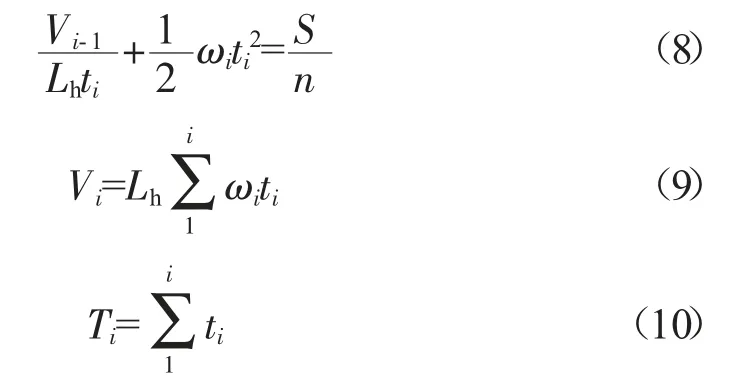

1.3.2 后备箱盖某角度下的时刻和速度计算

根据微积分的原理,将后备箱盖开启的整个过程分成n份等同的弧度,某份弧度经过时间的计算,如式(8)所示。后备箱盖运行到某份弧度的速度的计算,如式(9)所示。后备箱盖运行到某份弧度的时刻计算,如式(10)所示。

式中:Vi——某份弧度的初始速度,m/s;

Lh——转轴到手开启点的距离,m;

ti——某份弧度经过的时间,s;

ωi——后备箱盖运行到某份弧度的角加速度,(°)/s2;

S——后备箱盖转动总弧度值,(°);

Ti——后备箱盖运行到某份弧度的时刻,s。

显然,后备箱系统的初始速度为0,先根据式(8)计算第1份弧度的经过时间,再根据式(9)计算第1份弧度的最终速度,即第2份弧度的最初速度,再根据式(10)计算第1份弧度的最终时刻,即第2份弧度的最初时刻,循环以上计算,直到第n份结束计算。

2 后备箱盖开关过程的仿真分析及验证

2.1 计算程序建立

文章在理论研究的基础上,运用Excel的编程和公式功能,开发一种汽车后备箱盖开关过程的计算程序。通过此程序,对后备箱盖的开关性能进行前期计算分析[5]。

2.2 开发界面

开发界面包含输入参数部分和输出数据部分,输入参数部分主要包括汽车后备箱盖系统输入参数,如表1所示。后备箱盖系统关闭状态位置输入参数,如表2所示。汽车后备箱盖铰链输入参数,如表3所示。

表1 汽车后备箱盖系统输入参数表

表2 汽车后备箱盖系统关闭状态位置输入参数表 mm

表3 汽车后备箱盖铰链输入参数表

2.3 仿真分析

2.3.1 力值仿真分析

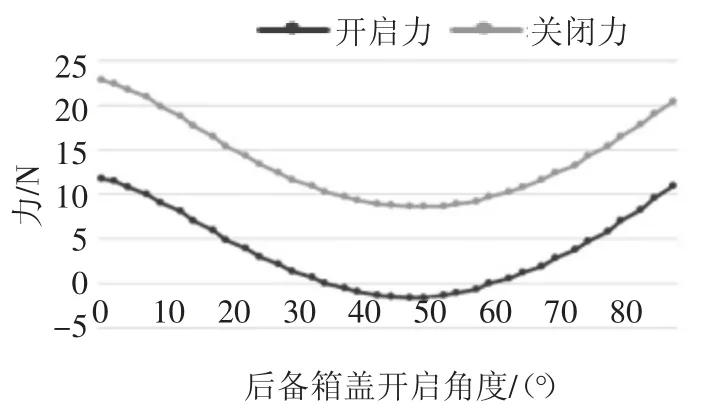

模拟仿真后备箱盖系统开启关闭过程中的力值曲线,如图4所示。

图4 汽车后备箱盖开关过程力值曲线图

从图4不仅可以看出后备箱盖开启关闭过程的受力情况,让设计人员在前期就能了解后备箱盖的开启关闭情况,而且可以看出一些关键参数,如初始开启力和初始关闭力,这些参数都是衡量后备箱盖性能和顾客操作舒适度的重要指标。

2.3.2 速度仿真分析

模拟仿真后备箱盖系统开启过程中的时刻-速度曲线,如图5所示。

图5 汽车后备箱盖开启过程时刻-速度曲线图

从图5可以看出后备箱盖的开启时间、最大速度以及速度变化情况,这些参数都是衡量后备箱盖开启的顾客感知舒适度的重要指标。

2.4 验证

为了对分析结果进行验证,通过测力计测量了后备箱盖的初始关闭力,通过录制视频的方式测量了后备箱盖开启到顶的时间。实测后备箱初始关闭力为20.7 N,后备箱盖开启到顶的时间为1.37 s,实测值和仿真结果匹配得较好。

3 结论

文章建立了精确的汽车后备箱盖系统理论模型,并在此理论研究的基础上,运用Excel的编程和公式功能,开发了一种汽车后备箱盖开关过程的计算工具,可以在仅基于设计输入的情况下计算后备箱盖开关过程中的力值和速度。在此基础上,以某三厢车的后备箱盖为研究对象,在开发阶段运用该工具对后备箱盖的受力情况和开启时间等各项性能指标进行预测。结果表明,后备箱盖的各项指标均能满足目标值,说明了设计的可行性。同时,在汽车生产后,对后备箱盖各项性能指标进行实际测量,计算结果和实际测量结果相近,说明了计算工具的正确性,实现的设计一次性正确。所以,在前期设计阶段,通过运用该工具,可以很好地预测后备箱盖的开关性能,从而减少了后续的设计更改,缩短了开发周期和降低了成本。