异型薄壁长拉杆超大扭矩试验工艺方法

马红梅

(中国航发成都发动机有限公司,四川 成都610000)

该项目是在承担某型航空发动机安装系统组件过程中,为了解决7120XXX811G01 和7120XXX812G01 左侧推力拉杆装配和右侧推力拉杆装配中子件中段和接头间非对称螺纹超大扭矩装配问题而形成的,设计图要求的6000N·m 拧紧扭矩(见图1),零件总长1800mm,壁厚只有2mm(见图2)国内从未采用过超大扭矩进行螺纹的装配,在薄壁中空管上施加的超大扭矩装配非常容易使零件扭曲变形甚至破坏,装配难度极大,无先例可以借鉴。为解决该难题,我们探索了一套工艺方案来实现该装配要求。首先根据零件结构进行强度计划,预先验证薄壁长拉杆的承载能力;在零件上精准预留工艺台,再设计专用工装并解决在螺纹处施加力矩困难的问题和与倍增器连接问题;在施加力矩的过程中使用倍增器,简化操作、实现力矩的可靠实施。该工艺方法已取得成功并已成功运用到某型航空发动机安装系统中,装配质量稳定可靠,在国内首次实现了超大扭矩装配“0”的突破,为国家的航空发动机发展战略解除了一项技术障碍,有力提升我国在世界航空领域的总体实力、影响力和国际地位。

1 对装配的拧紧力矩的分析

螺纹连接是在航天航空产品中运用最为广泛的通用机械结构,螺纹性能的优劣、安装质量的好坏,直接影响着产品质量。螺纹性能虽然是安装质量的决定因素,但是没有合理的、正确的安装方法,没有可靠的安装质量控制手段,是不能保证螺纹间的可靠连接,无法保证其稳定的工作状态。对于此类零件,保证在安装过程中能达到设计图要求的拧紧力矩以达到期望的锁紧能力。拧紧力矩是在安装过程中操作者施加在被安装零件上的力矩,使螺纹副之间的摩擦力产生的力矩。锁紧能力是指紧固件在安装后锁紧拉力的大小以及在复杂工作环境中保持其锁紧状态的时间长短。对同一紧固件而言,安装时施加的拧紧力矩越大,紧固件的拉力越大,其锁紧能力越强。在相同拧紧力矩下,凡产生的轴向拉力较大、并且在复杂环境下保持较长时间的锁紧状态的,锁紧能力越强。如果要求螺纹拧紧力矩过大时往往会导致螺纹连接失效,特别是在密封连接的情况下,因此针对大力矩的装配要求,通常需要在施加最终力矩前施加预紧力,有效的避免螺纹因为静强度和疲劳强度不够而导致的螺纹失效。在左右侧拉杆推力装配7120XXX811G01 和7120XXX812G01 中,设计图要求先施加2250N·m 的拧紧力矩,然后将螺纹松开,反复三次,最终施加6000N·m 的拧紧力矩,保证螺纹有效、可靠的连接。

图1 左、右侧拉杆推力装配设计图

图2 装配中某子件薄壁示意图

1.1 对施加力矩的部位和方式的分析。由于螺纹连接处与限力扳手接触位置为光杆,如果直接用限力扳手施加如此大的拧紧力矩,一方面容易在施力过程中夹伤零件,另一方面直接施力达到6000N·m 的力矩不现实,需要采用特殊工装完成该力矩试验。但是采用工装无法与光滑外圆可靠连接,施力过程中零件与工装之间容易产生相对滑动,无法保证力矩的有效性,所以通过分析施加扭矩,即工艺台预留位置,不仅能实现零件与工装间的可靠连接,同时又能实现拧紧力矩的有效传递,增强该力矩试验的可靠性。

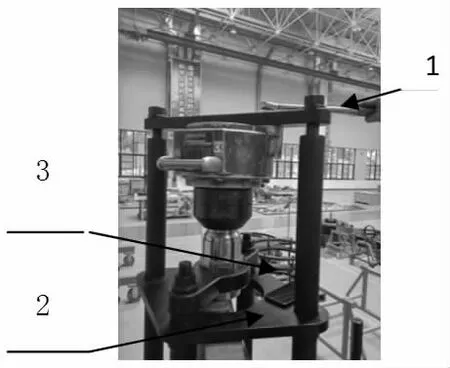

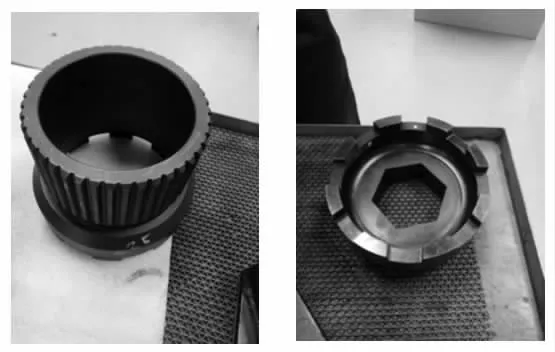

1.2 分析在施加大力矩过程中的工装结构和作用。由于要求的拧紧力矩为6000N·m,先前未曾有过如此大力矩的要求,如果直接施加力矩难度很大,另一方面目前无这么大量程的限力扳手所以要借助特定工装完成该操作。针对这种情况首先考虑使用非标试验器进行力矩试验。但是如果使用非标试验器,首先成本很高,实用性不大,从设计到制造再到报批,流程复杂、周期太久,严重影响零件交付进度,无法在既定节点交付零件,对公司声誉造成影响。所以分析决定放弃使用非标试验器的想法,在公司现有的工装中寻找思路。为方便操作,既省力又可靠的施加到6000N·m 的力矩,决定使用专用工装和两个倍增器来达到这个目的,针对倍增器的结构特点出发,采用专用工装进行转换,最终完成了整套施力工装(见图3),具体结构如下:采用两个倍增器(见图4),通过两个转换器(图5)把倍增器和零件相互连接,有效传递力矩,一方面通过转换器中内六方与零件接头工艺台外六方连接,另一个转换器中花键再与倍增器中内花键连接,两个转换器再通过8 槽相互配合连接,接头和中段间再以螺纹连接,中段工艺台中外六方再与夹具限转板(图3)中第2 进行连接,实现工装的可靠连接。(见图5)

图3 整体工装视图

图4 倍增器部分

图5 转换器

一个倍增器放大倍数为11 倍,另一个倍增器放大倍数为6.5倍,通过以下计算可得施加在工作部位的预紧力和施加最终力矩83.92N·m(见公式1、2)。

2 结论

本项目的成功,首次在国内实现了超大扭矩装配的技术难题,说明了超大扭矩装配的可行性,同时也验证此类设计的合理性和可行性,可为今后发动机推力拉杆构型的优化和升级提供数据基础。可使航空航天甚至汽车等领域更为广泛地考虑采用此类构型设计和装配技术,提升相关产品的性能。有效带动我国相关基础工业的全面发展,具有重大借鉴意义。