逆向射流燃烧技术研究进展

贾 楠,牛 芳,周建明,王乃继,柳康信

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.山西晋中市瑞阳热电联产供热有限责任公司,山西 晋中 030800)

0 引 言

逆向射流(reverse jet)是指在燃烧系统中射流方向与主气流运动方向相反,又称为对流(opposing jet)[1]。Schaffer[2]于1954年首次提出在飞机发动机领域利用逆向射流替代加力燃烧室钝体实现高速火焰稳定燃烧。但在飞机发动机上加装逆向射流装置后会影响其整体效率,导致该技术无法得到应用。后来学者发现,逆向射流可通过改变射流的动量、逆喷结构、射流组分等条件同时实现高效燃烧和NOx的超低排放[2-6],是一项非常具有发展前景的燃烧技术,因此将逆向射流燃烧技术逐渐应用于气体和煤粉燃烧领域,但未涉及液体燃烧领域。

目前可通过一股独立于主流方向的射流[2-9]或通过燃烧器的特殊结构[10-15]2种方式实现逆向射流。前者的燃气和燃煤燃烧器研发处于试验阶段,但此理念在国内的电站锅炉炉内布风方式中有工程应用;后者在气体燃烧方面的飞机发动机和燃气轮机领域有大量试验研究,但均处于实验室研发阶段,在固体燃烧方面的煤粉双锥燃烧器已有工程应用[16]。本文针对逆向射流技术的机理、研究现状与工程应用进行综述,分析该技术在工业应用中的优势和局限性,对逆向射流燃烧技术的研发方向和应用前景进行展望,提出利用逆向射流燃烧技术实现高效低污染的建议。

1 逆向射流燃烧技术机理

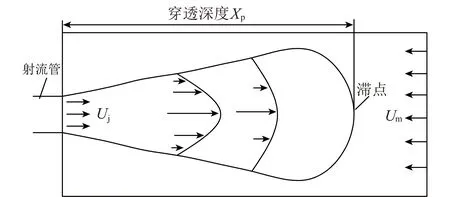

图1 逆向射流流动特征示意[20]Fig.1 Characteristics of reverse jet flow[20]

大量试验研究表明,穿透深度Xp主要与逆向射流几何尺寸和射流流速比α(逆向射流流速Uj与环境流速Um的比值)有关。Beloleos等[21]利用皮托管测量风洞中的逆向射流流场,根据试验数据得到平均穿透深度Xp与α成正比,即

Xp/D=kα(k=2.7)

(1)

式中,D为逆向射流管直径。

Morga等[22]通过目视观察有色染料羽流确定圆形逆喷射流的穿透深度,利用转子流量计测量Uj和Um,研究发现,发现当逆向射流动量通量小于主流动量通量时,Xp与α成正比,比例系数k=2.5。König等[23]基于流动可视化利用普通相机研究了逆喷射流结构,发现逆向射流具有2种不同的特征状态,α≤1.4时,流动稳定,射流具有几乎恒定的下游范围和规则的螺旋环;α>1.4时,流动开始变得不稳定,射流从喷嘴处中断,在体积流量不变的情况下增加了其穿透深度。Yoda等[24]利用平面激光诱导荧光(planar laser induced fluorescence,LIF)研究圆形逆向射流在水中的结构以及流动的稳定性,得出α>1.4时流动开始不稳定,这与König等的结论一致,同时还发现平均穿透深度Xp与α成正比,即

Xp/D=2.8α(α>2.2)

(2)

最大穿透长度Xpm为

Xpm/D=4.3α=1.5Xp

(3)

Lam等[25]利用LIF研究圆形逆向射流在水中的穿透和扩散特性,发现平均穿透距离Xp随α增加而增加。Lam等[20]采用激光多普勒测速仪(laser doppler velocimetry, LDV)分析圆形逆向自由射流的整个流场数据,认为在时间平均(time-averaged)意义上,流动可在径向上分为前向射流动量支配的外部区域和后向逆流发挥强烈作用的内部区域,同时也证实了Beltaos等提出的k=2.7。Saghravani等[26]测量了射流轴线上的平均速度数据,证实了不存在限制效应的某些情况下Xp/D与α之间的线性关系,但对于受限射流,该关系不成立。李志伟[18]利用PIV研究发现,逆向自由射流中穿透深度在低动量时,与α满足线性关系,且k=2.7,但当逆向射流受限时,k随与壁面距离的减小而增大。

(4)

(5)

综上,逆向射流喷口的几何尺寸和射流流速比决定了穿透深度和射流半宽,进而影响逆向射流的流场分布与混合特性,这为逆向射流燃烧技术应用于燃气和燃煤领域提供了支撑。但气体燃料和煤粉生成NOx的途径不同,因此逆向射流燃烧技术在2个领域所起的作用不同。气体燃料在燃烧过程中生成的NOx主要为热力型NOx[27],逆向射流主要起稳定燃烧的作用,其特征是形成一个近似均匀的热流场,避免燃烧过程中出现局部热点,进而实现NOx的超低排放[28]。煤粉在燃烧过程中生成的NOx中70%~85%为燃料型NOx[27],逆向射流形成一个可控射流介质以及可控大小的回流区[2],该技术与传统火焰稳定方式相比,火焰稳定能力更强、停留时间更长、污染更低,更适用于低阶煤的高效燃烧[5]。

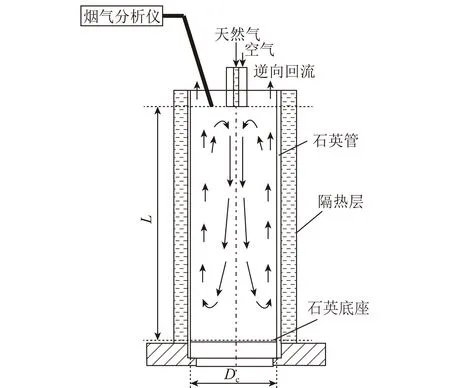

1.1 燃气逆向射流机理

逆向射流应用于气体燃料燃烧的代表技术是SPRF滞点逆向回流(stagnation point reverse flow)和CDC无色分布式燃烧(colorless distributed combustion)。图2为SPRF燃烧器示意,燃烧器反应物通过开口端中心的供料系统注入,供料系统可通过其环形管提供可燃的预混合反应物,或分别通过中心管和环形管提供燃料和空气,反应物沿着燃烧器中心线到达封闭端后被强制回流,通过喷射系统周围的环形出口离开系统。该燃烧器低NOx排放机理是在贫燃料条件下实现稳定燃烧,通过热产物夹带自由基逆向回流与反应物混合,提高反应物温度,同时降低了反应物的点火温度,在燃烧器出口端形成一个低速高湍流的稳定燃烧区域[10-11,29]。

图2 SPRF燃烧器示意[29]Fig.2 Schematic diagram of SPRF burner[29]

CDC燃烧器是将高动量的空气和燃料预混或单独喷射进入燃烧器,到达燃烧器底端后强制回流,从燃烧器顶端出口离开系统。该燃烧器低NOx排放机理是通过体积分布式反应使整个燃烧室中具有均匀的热场,避免局部高温热点产生的热NOx排放,且具有良好的燃料-空气混合条件和可调节的停留时间,以实现低CO排放[12-13,30]。图3为CDC燃烧器示意。

传统肥料企业对于尝试改变也有自己的思考。“农资企业都在贴地飞行,但是目前肥料企业的农资终端看起来还很浮躁。”云图控股股份有限公司副总裁刘晓霞告诉记者:“我认为,农资企业最终还要回归最本质的东西,就是产品。这既包括产品技术研发的务实性,同时也包括产品服务中市场上农民和作物的需求。不是说最先进的技术就是最好的产品,而是要考虑到肥料的本质属性,既要满足作物生产的客观需求,又兼具价优、物美、高效。”祥云股份复肥事业公司总经理肖汉斌认为:“复合肥找噱头的时代已经过去,土地流转后种植大户也不是原来的留守老人和儿童,现在很多年轻人有思想、懂技术,靠忽悠已经无法带动终端、拉动市场。”

1.2 燃煤逆向射流机理

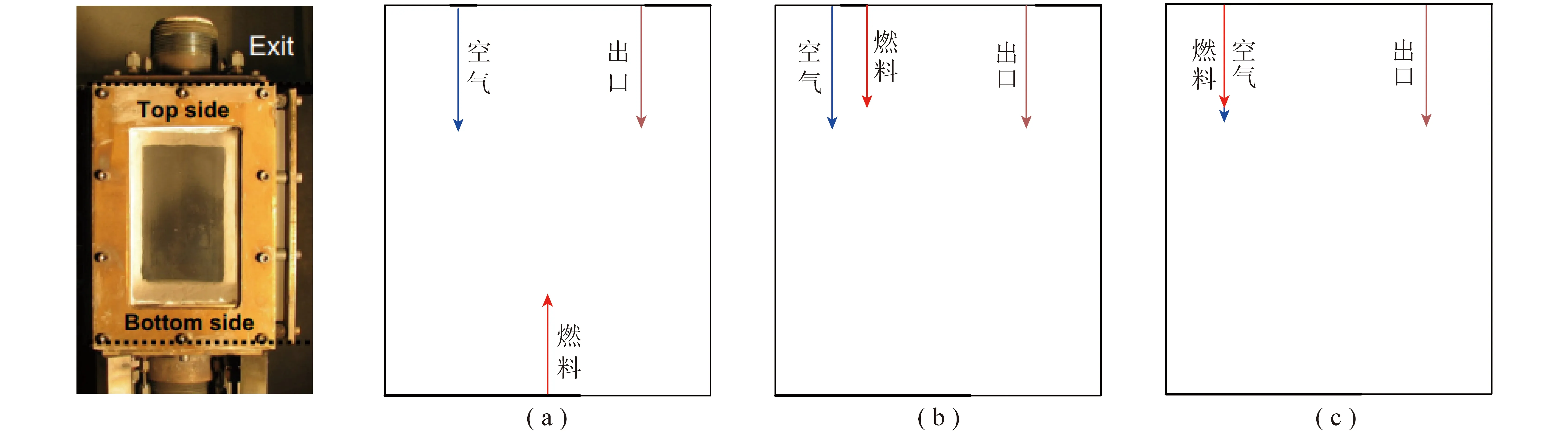

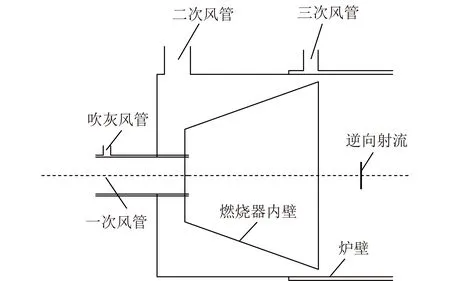

煤粉逆向射流主要应用于燃烧器和炉膛内,达到煤粉高效低氮燃烧的目的。逆向射流燃烧器是将逆向射流与预燃室结合,图4为中科院设计的逆向复式射流预燃室燃烧器,一次风携带煤粉离开喷嘴,在多环形逆向射流形成的高温回流区中快速着火,之后二次风与富燃料混合物逐渐混合,增强了多环形逆向射流形成的回流区,同时二次风冷却内壁,减少了煤/灰颗粒与预燃室内壁撞击的发生率,随着火焰向下游传播,三次风进入炉膛进行完全燃烧,同时三次风也具有冷却内壁作用,因此燃烧器内壁不需耐火层。该燃烧器低NOx稳定燃烧机理为一次风粉在预燃室内形成温度不高的贫氧富燃料区域,同时在富燃料区的着火区域紧邻下游形成的烃基和含氮中间体减少了挥发分挥发时形成的NO[7,31]。

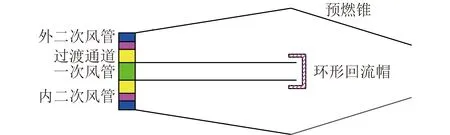

煤科院设计的双锥燃烧器示意如图5所示,该燃烧器与中科院设计的燃烧器区别是:① 双锥燃烧器逆向射流是一次风经过一次风管的回流帽撞击而强制产生逆向回流;② 双锥燃烧器的预燃室由前锥和后锥构成。双锥燃烧器低NOx稳定燃烧的机理与逆向复式射流预燃室燃烧器[15-16]相似。

图3 CDC燃烧器示意[30] Fig.3 Schematic diagram of CDC burner[30]

图4 逆向复式射流预燃室燃烧器示意[31]Fig.4 Schematic diagram of opposed jet precombustor burner[31]

图5 双锥燃烧器示意Fig.5 Schematic diagram of double cone burner

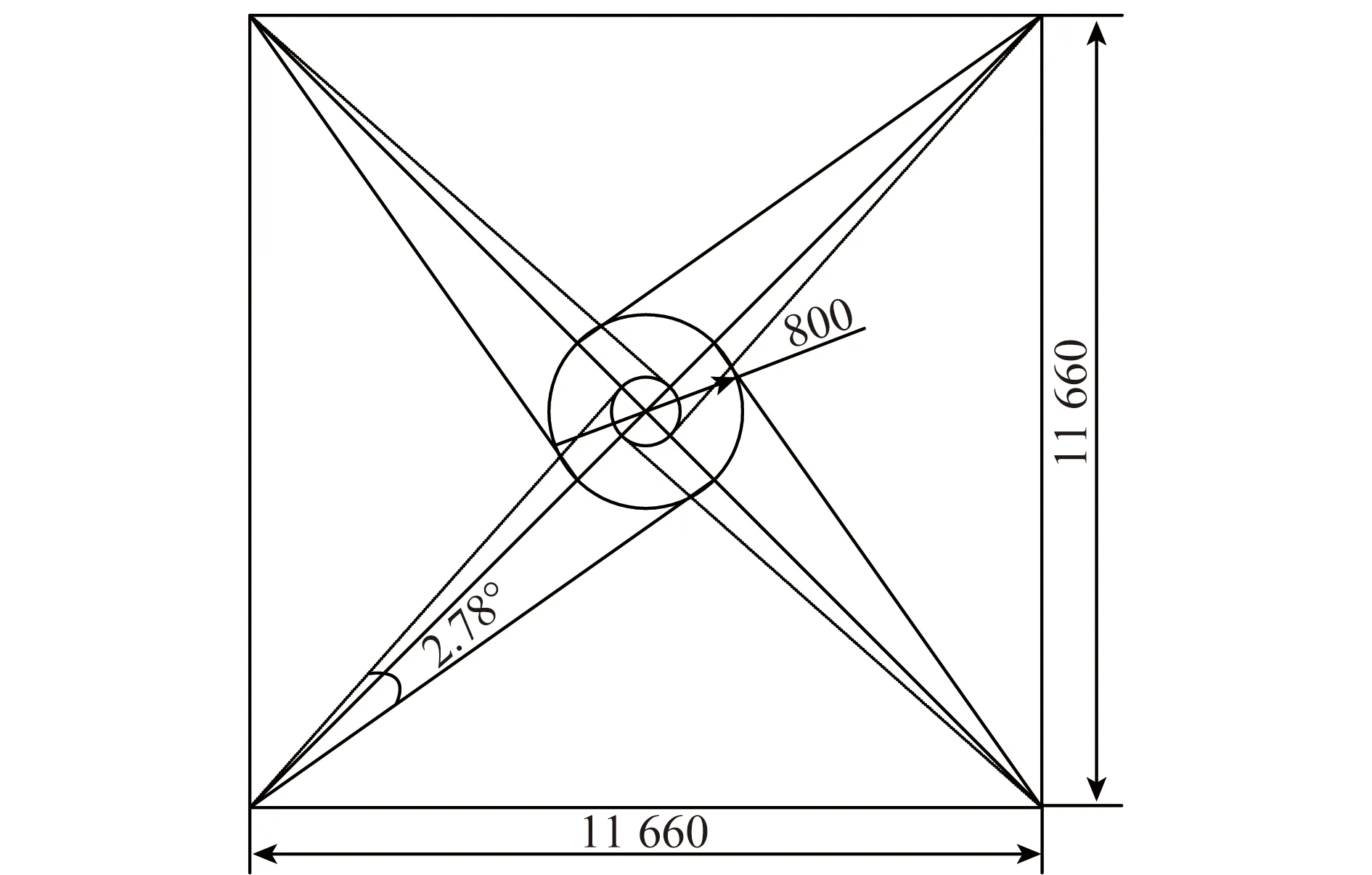

逆向射流燃烧技术应用于炉膛是在不改变炉内四角切圆的总体切圆流动燃烧方式下,将其中一层或数层煤粉气流大角度逆向偏转射入,使煤粉颗粒在燃烧器出口局部受阻滞留,从而延长煤粒在炉内的停留时间,改善其着火条件,缓解了原来四角切圆状况下的炉内高温腐蚀和炉壁结渣等问题。图6为焦作电厂3号炉第4层燃烧器一次风改造方案[33-34]。

图6 焦作电厂3号炉燃烧器改造方案[32]Fig.6 Reforming scheme for No.3 furnace burner in Jiaozuo power plant[32]

2 逆向射流燃烧技术研究现状

逆向射流燃烧技术的研究始于20世纪50年代中期,主要是逆向射流在气体领域的试验研究,我国从20世纪80年代起,开始将逆向射流技术试用于固体燃料低阶煤或水煤浆的稳定燃烧中,目前已将逆向射流燃煤燃烧器应用于工程实际。

2.1 气体燃烧

国外对逆向射流的研究主要集中在飞机发动机以及燃气轮机方面,且实现逆向射流的形式由之前一股独立于主气流的逆向射流发展到通过燃烧器独特的几何结构使主气流强制逆向回流。

独立于主气流方向的逆向射流研究是20世纪50年代Schaffer提出逆向射流火焰稳定器后,美国的西北大学、加利福尼亚大学和杜兰大学进行了逆向射流火焰稳定机理研究。Schaffer等[2]以商业丙烷作为燃料,发现逆向射流可使火焰稳定,且阐述了逆向射流火焰稳定机理与钝体稳焰机理的区别,逆向射流的火焰临界区在火焰前端出现,由未燃烧的燃料、循环气体和逆向射流气体组成;而钝体的火焰临界区在火焰脱落边界出现,只由未燃烧的燃料和循环气体组成。逆向射流的回流区可由射流动量控制,与钝体相比可操作范围大。逆向射流的组分多变,可为气体和燃料的任意组合。Duclos等[3]基于Schaffer的研究,以商业丙烷为燃料,研究发现射流角度会影响火焰稳定能力,单股逆向射流角度在180°时,火焰稳定能力效果较好;双股逆向射流没有汇聚时,火焰的稳定能力比单股逆向射流差,但其具有较好的火焰扩散能力;双股逆向射流有汇聚时,2者尖端之间的距离对火焰稳定能力具有较大影响,随着2者距离减小,火焰稳定能力趋向于单股逆向射流。Bellamy等[7]基于Schaffer 提出逆向射流火焰稳定器稳定性特征来自“临界区”的观点,假设该临界区相当于一个绝热均质化学反应器,开发了一种利用绝热均质化学反应器的稳定特性确定逆向射流火焰稳定器稳定性特征的方法,以商业丙烷为燃料,研究发现计算的稳定性极限与试验稳定性极限相比可靠性高。Agoston等[8]以天然气为燃料,研究逆向射流和火焰的物理结构,证明了Schaffer提出的临界区是均匀混合的、临界区位于火焰的尖端区域的观点是错误的,认为示踪颗粒在其行程中明显滞留的区域即为再循环区域,火焰稳定的临界区域是与环形再循环区域的上游部分和外部部分邻接的扩散区域,该临界区是非均匀混合的扩散性临界区。Mcdannel等[4]以商业丙烷为燃料,研究了逆向射流火焰稳定的化学结构和排放性能,结果表明,逆向射流产生稳定反应所需的再循环区域中,逆向射流由预混燃料和空气组成,在进入燃烧室总流量的占比小于10%,但对再循环区内的质量贡献达1/3,且逆向射流直接射入回流区会直接影响稳定区域混合物比率、温度和尺寸,因此,可独立改变射流和主流的混合比和速度比实现稳定的燃烧条件。

强制逆向回流研究主要以天然气为燃料的SPRF燃烧器和以甲烷为燃料的CDC燃烧器。Seitzman等[10]首次提出了一种新型燃烧器设计理念,即SPRF燃烧器。该燃烧器可在预混或非预混燃烧模式下以超低NOx排放运行,数据表明,在2种模式下获得了相同的NOx排放,但非预混合模式通常比预混合模式燃烧更稳定。Bobba等[11]研究了SPRF燃烧室的流场和燃烧特性,结果表明,预混和非预混模式具有类似的火焰和流场结构,粒子图像测速仪(particle image velocimetry,PIV)测量结果表明,在燃烧室下半部分存在高湍流水平的减速区,化学发光成像(chemiluminescence imaging)和平面激光诱导氢氧基荧光(OH planar laser induced fluorescence,OH PLIF)结果表明,火焰确实锚定在高湍流强度区域中,瞬时OH PLIF图像显示燃烧器下半部分存在大的涡旋结构,其将热产物夹带到反应物流中,有利于加快化学反应速率,从而增强火焰稳定性。Gopalakrishna等[30]对非预混模式下超低NOx排放机理进行了研究,设想非预混模式下燃料和空气在燃烧前已在燃烧器内完全预混合或热产物夹带到燃料和空气中降低氧原子浓度,从而降低NOx水平,油滴散射试验结果表明,燃料和空气混合发生在燃烧器的上游区域,而空气和产物混合发生在反应物和产物反向流动之间的剪切层中,层流火焰计算结果显示,产品夹带不是导致在给定的总燃料空气比条件下低NOx排放的直接原因,甚至可能会使NOx水平略增。非预混NOx低排放水平主要是因为在燃烧发生前,大部分燃料和空气的有效混合以及热产物通过周围空气流被燃料屏蔽。Bobba等[34]研究了SPRF燃烧器内的产物再循环和混合情况,随着再循环水平的提高,反应物温度升高,减少了燃烧器中的点火延迟,燃料和空气混合试验表明,燃料与热产品隔离,直至燃料与空气混合充分,因此非预混情况下燃烧仍较稳定。Bobba等[35]从预混和非预混的流场结构、火焰结构、点火时间分析、热产物夹带等方面研究表明,SPRF燃烧器稳定燃烧是低速、高湍流度和燃烧产物夹带回流的综合结果,低NOx排放的主要原因是燃烧前燃料和空气充分混合,对于极贫燃料操作条件(过量空气系数φ=0.51),测得的燃烧室中NOx排放量低于1×10-6(基准O2为15%)。

2.2 煤粉燃烧

逆喷射流燃烧技术用于煤粉燃烧的试验研究开始于中科院工程热物理研究所和浙江大学,目前,煤科院节能技术有限公司已进行工业应用性试验。

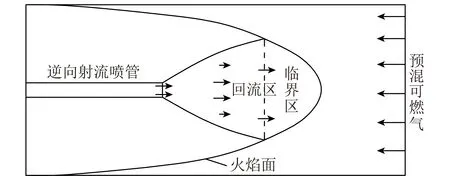

赵惠富等[5]于1987年提出采用环形逆向射流稳定和强化水煤浆和低阶煤的燃烧,逆向射流可使煤粉颗粒直接进入回流区,同时逆向射流可提供煤粉在回流区内停留足够长时间的流场结构。研究发现,当射流速度比α较小时,煤粉颗粒直接贯穿环结构,颗粒停留时间不足;α在合适范围内时,可形成良好的的回流区,大多数颗粒直接进入回流区进行强烈的动量、能量交换,颗粒停留时间加长;α过大时,动量过大的逆向射流把大部分颗粒直接压向喷嘴出口的两侧。吴文东等[6]研究发现,影响环形逆向射流回流区的主要参数为α,当α=3时,主流直接穿透回流区,中心轴线两侧的回流区范围很窄;当α=6时,回流区的形状像马鞍形,但当环形逆向孔数增加时,可改善回流区形状,研究表明,环直径、逆向射流孔径和孔数、环的结构形式和环到燃烧器出口的距离均会影响回流区特性,环直径决定中心回流区的大小,多环形结构可调整回流区尺寸,根据α选择合适的环到燃烧器出口距离。赵惠富等[9]利用挥发分为14%的淮北贫煤研究了环形逆向射流的火焰稳定性,结果表明,在调整逆向射流环位置过程中,火焰位置也随之变化,且火焰可以稳定。在阜新发电厂进行多环形逆向射流工业化试验时,发现煤粉引燃后,着火迅速,火焰稳定。邵晋槐等[39]通过水模拟试验研究主流和逆向射流之间的相互作用,发现2者之间会形成一个强烈的动量和能量交换区,这与Schaffer 提出的临界区观点一致,这个区域作用类似于钝体,但又因该区域可直接进入煤粉颗粒而区别于钝体。刘崇等[40]在望亭发电厂75 t/h煤粉炉上进行工业性稳燃试验研究,发现逆喷射流稳燃器离喷嘴出口越近,着火越提前,并提出假设,通过改进稳燃器结构与主燃烧器相结合,可形成一个根据不同负荷起不同作用的多功能燃烧器。李劲等[41-42]研究发现,逆向射流和钝体形成的回流区有明显差别,钝体形成的回流区是一个点火源,而逆向射流在改变射流介质为N2时,火焰不稳定,因此逆向射流所引起的回流区并不是点火源。逆向射流的冷态流场和N2侧吹熄试验研究表明,存在一个速度脉动强烈、流场混乱的临界区(图7),该区对火焰稳定起决定作用,同时逆向射流的引入产生了一个火焰能够稳定传播的流场结构。

图7 临界区示意图[41]Fig.7 Schematic diagram of critical region[41]

赵惠富等[14,31,43]基于逆向射流的稳定机理,设计了逆向复式射流预燃室燃烧器。对该燃烧器冷态流场研究发现,逆向射流所形成的回流区比在同位置放置相同外径的钝体形成的回流区的穿透深度、射流半宽以及回流速度要大;该燃烧室内大颗粒(粒径约为150 μm)的升温速率为5.2×104K/s,小颗粒(粒径约为20 μm)的升温速率为2.3×104K/s,该升温速率与在煤粉炉中升温速率基本处于同一个数量级;煤粒在预燃室中大部分挥发分析出,焦炭开始燃烧。王月明等[44]针对水煤浆燃料易结焦的燃烧特点,将逆向射流与直流燃烧器耦合,既解决了旋流易使浆滴结焦壁面的问题,又通过延长水煤浆的停留时间解决了不易着火的问题。

20世纪90年代,上海交通大学章明川团队[32-33,45-46]将逆向射流应用于电站锅炉系统中,该技术于1993年首次成功应用于焦作电厂670 t/h无烟煤锅炉改造,后来也成功用于德州电厂300 MW贫煤锅炉改造,研究发现,将炉膛中一定层次燃烧器的一次风反向偏转一定角度射入使切圆直径减小,煤粒着火初期停留时间由之前0.35 s提高到0.80 s,延长了颗粒在着火区的停留时间,改善了煤粉的着火条件,缓解了原来四角切圆状况下的炉内高温腐蚀和炉壁结渣等问题。在焦作电厂锅炉改造中,测得左、右两侧最大烟温偏差由150 ℃降至70 ℃,可见该部分逆向射流消弱了炉膛出口处的残余旋转量,有助于减小水平烟道入口处左右侧烟速、烟温偏差。刘综绪等[47]针对660 MW四角切圆燃烧煤粉锅炉汽温偏差严重的问题进行试验研究,结果表明,燃尽风反切角度对锅炉的稳定运行影响较小,因此通过改变燃尽风反切角度来改变汽温偏差是主要调节手段。沙龙等[48]针对1 000 MW 超超临界褐煤锅炉的燃尽风反切角度进行冷态试验和数值模拟研究,结果表明,最佳的燃尽风反切角度为10°,适宜反切角度可增强流场的湍流度,降低炉膛出口的残余旋转,而反切角度过大会影响煤粉的稳定燃烧。姚璐等[49]对330 MW四角切圆燃烧煤粉锅炉进行数值模拟,结果表明,燃尽风气流的反切作用可使主流旋转强度减小,炉膛出口烟气速度偏差降低。王超等[50]针对四角切圆燃烧锅炉出口烟气的烟温、烟速偏差问题,对炉膛上部3层集中布置的燃尽风进行反切数值模拟,结果表明,当燃尽风反切角度为15°时,炉膛出口残余旋转度最小,出口截面烟气温度偏差最低。付忠广等[51]针对300 MW机组四角切圆煤粉锅炉的燃尽风反切角度对炉膛出口烟气偏差影响进行了数值模拟,结果表明,燃尽风反切对主燃烧区的流场影响较小,燃尽风适宜反切角度为15°。张小桃等[52]针对生物质气与煤粉混燃切圆锅炉的燃尽风角度进行数值模拟,结果表明,最佳反切角度为15°。王乃继等[15]建立了煤科院工业煤粉锅炉体系。姜思源等[16]通过数值模拟研究了14 MW逆喷燃烧器稳燃腔内速度、温度流场分布。郭猛猛等[53]研究了14 MW逆喷燃烧器在一次风管喷口处加装钝体后对煤粉燃尽率的影响。莫日根等[54]数值模拟研究了煤粉和水煤浆在逆向射流燃烧器中速度场的分布。

3 逆向射流燃烧技术的应用现状与展望

目前SPRF燃烧技术是一种为燃气轮机和飞机发动机提供的探索性技术,尽管解决了在贫燃料情况下的燃烧不稳定问题,但其主要是在贫燃条件下燃烧,几乎所有NOx都在火焰前缘产生,为快速型NOx;而对于实际燃烧器,燃料一般以化学计量比燃烧以获得高热效率,以热力型NOx为主,目前这部分研究尚未开始,且SPRF燃烧器目前还是一个简化装置,该技术投入生产应用还需进一步深入研究。CDC燃烧技术具有超低污染物排放、多变配置模式和稳定燃烧等优点,但CDC的关键特征均匀热场分布在高速空气和燃料射流的限定空间中很难实现,这为CDC燃烧器投入工业生产带来了挑战。

煤科院逆向射流双锥煤粉燃烧器已有多年的工程应用,具有点火迅速、启停时间短等优点,但对逆向射流机理研究不深入。目前该燃烧器燃料物种单一,仅限于固体燃料,急需拓展到气体燃料和液体燃料领域。20世纪,有少量一次风反切在电站锅炉的工业应用,目前主要是燃尽风反切的工业应用,尽管燃尽风反切在一定程度上削弱了残余旋转,但有待深入研究如何合理控制燃尽风反切角度、反切动量以及反切层数等关键问题。

目前针对化石燃料清洁高效利用,已采用空气分级燃烧、再燃、烟气再循环、旋流、钝体、台阶流等多种燃烧方式,在高效稳定燃烧和降低NOx初始排放浓度方面取得了较好效果。但日益严苛的国家环保政策要求化石燃料的NOx初始排放越来越低,现有技术很难再有新的突破。将逆向射流机理拓展到化石燃料高效燃烧领域与现有的低氮稳燃技术相融合,为化石燃料清洁高效利用提供了新的途径。

4 结 语

逆向射流燃烧技术在提高燃烧效率的同时可降低NOx初始排放浓度,具有广阔的应用前景,是未来高效低污染燃烧技术的发展方向之一。逆向射流流场分布的多变性使其既能控制热力型NOx的生成,也能控制燃料型NOx的生成,在气体燃烧中逆向射流可将热产物夹带到反应物流中形成稳定燃烧的均匀热流场,进而控制热力型NOx的生成。在煤粉燃烧中逆向射流可形成一个可控组分、大小、形状和位置的回流区,且可将煤粉直接送进回流区的同时,还可控制煤粉在回流区的停留时间,进而控制燃料型NOx的生成,因此该技术可实现煤粉稳定、高效、低氮燃烧,并具有较好的煤种适应性。逆向射流流场分布的复杂性以及对逆向射流机理认识的不全面导致其应用推广受到制约。目前逆向射流燃烧技术在气体燃烧领域仍处于试验性研究,未进行实际工程应用;在煤粉燃烧领域处于工程应用阶段,如煤科院节能技术有限公司的逆向射流双锥燃烧器。综上,逆向射流燃烧技术耦合低氮稳燃技术将会是未来高效低污染技术的进一步发展方向。