气烧石灰双膛窑烟气净化超低排放技术

陆银甫 韩天雨 孙志钜

【摘要】文中介绍了气烧石灰双膛窑烟气净化工艺流程、烟气净化设备布袋收尘器的主要设计参数、工作原理和基本结构、过滤滤材的研究开发、烟气净化运行效果。

【关键词】布袋除尘器;烟气超低排放;超细面层海岛纤维

1、前言

石灰在煅烧时排放的烟尘中含有大量的有害气体和10微米以下的粉尘,粉尘中又包含SO2; F2O3; AIO3等。这些有害气体和粉尘对人体的危害很大,如果人们长期吸入会引起支气管和肺部等呼吸性疾病,幼儿更为严重,而且飘浮在空中的粉尘中还含有致癌物质,若24小时呼吸平均浓度超过150mg/m3的有害粉尘对人体会造成致命危害。石灰双膛窑烟气净化,它的主要优点是因为它整个煅烧过程是相当于在一个密封容器中进行,它的烟气可从窑顶烟气管道排出,通过超洁净布袋除尘净化,然后达到无害、无污染的达标排放。

2、工艺流程

2.1石灰窑工艺流程

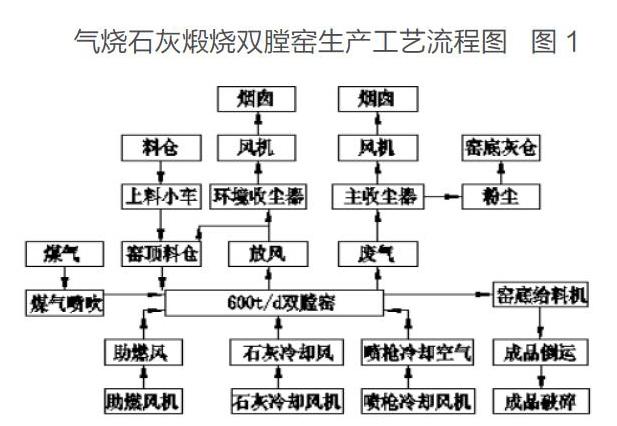

日照鲁碧新材料科技有限公司日产1700吨活性石灰双膛窑项目工程,建设内容包括4座设计能力600t/d双膛窑。燃料采用转炉煤气,窑系统主要由石灰石上料系统、双膛窑体及燃烧加热系统、窑顶烟气净化布袋收尘器、出料系统、窑体放风及加料净化布袋收尘器。

石灰石粒度40-80mm,其中粒度大于80mm和小于40mm的石灰石均小于5%。石灰石理化性能指标表,见下表1

石灰石理化性能指标 表1

气烧石灰煅烧双膛窑生产工艺流程图 图1

2.2烟气净化工艺流程

废气主要在石灰石煅烧过程中产生,双膛窑所产生的废气在废气引风机的作用下向上流动,在窑顶调节阀的分配下,约70%的烟气进入上内筒与窑壳之间的预热带,经过环形料层到达窑顶,并向窑顶废气管道由废气引风机引出;30% 的烟气则经上内筒内部管道进入换热器,换热后温度降至300℃左右再进入废气管道。窑内所有废气都有废气引风机引出,进入废气引风机的废气温度一般在180-250℃左右,然而经袋式除尘器过滤净化,达到国家和地方最新排放标准后,由烟囱排放。

3、主要设计参数

本除尘系统负责对窑体内排出的废气进行过滤除尘。同时,窑体的石灰冷却风在换向期间经由释放阀、管道进入本除尘器。废气、石灰冷却风进入除尘器的时间点不同。

3.1废气参数(正常生产情况下)

①烟气量:

74000Nm?/h

②烟气温度:120℃-180℃

③含尘量: 5g/Nm?

石灰冷却风:

① 温度:40度,

②风量:18000-23000 Nm?/h。

废气除尘系统采用负压式,除尘器采用低压脉冲布袋除尘器,除尘器滤料耐温180度。

根据行业标准和使用经验,除尘器、除尘风机的负荷能力选型为165000 m?/h。

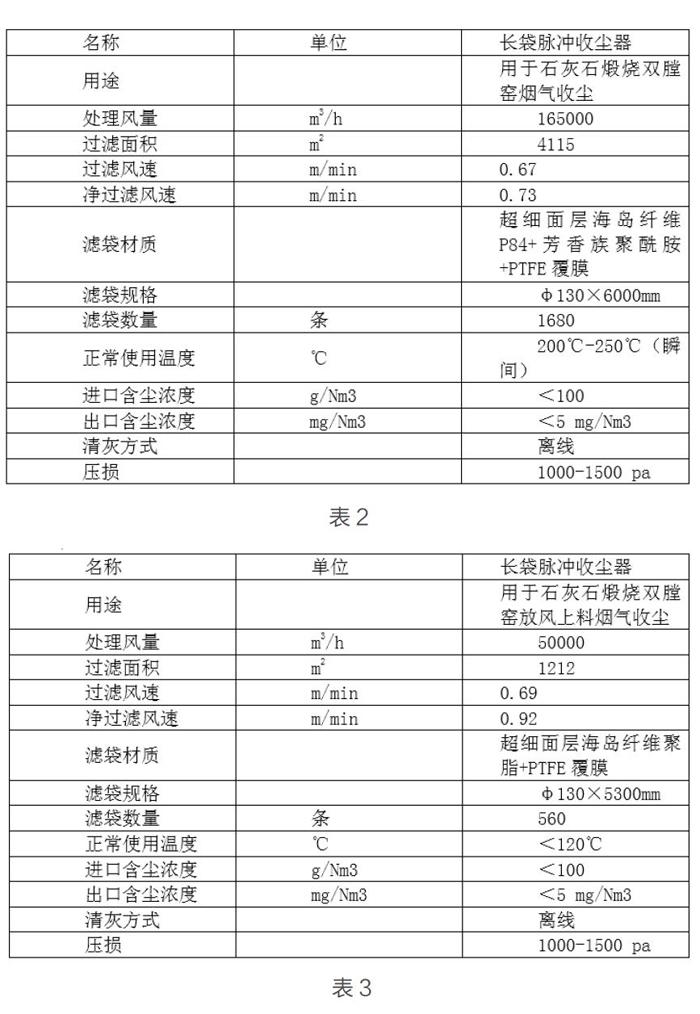

3.2 净化设备设计参数

3.2.1双膛窑主管废气净化收尘器

见表2

3.2.2双膛窑放风及上料烟气净化收尘器

见表3

净化设备粉尘治理执行《山东省区域性大氣污染物综合排放标准》(DB37/2376-2013),见表4。

4、净化设备工作原理和基本结构

石灰石煅烧双膛窑烟气收尘器主要由上部箱体、中部箱体、提升阀组件、风道部件、清灰机构、灰斗及进风导流系统、耐高温的滤袋等构成。

净化袋式除尘器采用分室,中间风道进气结构;含尘烟气由中间(边进风)进风口进入风道,通过气流分配机构均匀进入各室进气口、经进气阀后进入各灰斗,由于受设置在灰斗中的导流板导流及折挡,此时大部分较粗颗粒粉尘,由于惯性碰撞和粉尘重力的自然沉降等的作用而落入灰斗,一部分细小尘粒随气流上升进入各过滤室,经过滤袋过滤阻挡后,尘粒被阻留在滤袋外表面,净化后的气体通过滤袋内部进入净气室,再通过排气阀,汇入出风通道,经出风口排入大气。灰斗中的粉尘经卸灰阀以下的输送设备送至窑灰储存仓。

随着过滤时间的不断延长,滤袋外表面附积的粉尘不断增加,达到一定的厚度,从而导致袋式除尘器本身阻力也逐渐升高。当阻力达到预先的设定值时,PLC控制系统发出信号,首先使一个室清灰,命令一个喷吹单元的排气阀关闭以切断该室的过滤气流,接着给出指令打开电磁脉冲阀,压缩空气以极短的时间0.1~0.2秒,通过喷吹管和特制的喷嘴向滤袋喷入,由于压缩空气的诱导作用把净气箱中大量的净空气吸入滤袋,滤袋面自上而下顺序开始膨胀,并顺序达到极限位置,此时又在滤袋张力的作用下产生反向加速度,这样滤袋产生了高频振动变形,使滤袋外侧所吸附的尘饼变形脱落。在粉尘沉降一定时间后,排气阀打开,此喷吹单元再次于过滤状态,而下一个室的喷吹单元则进入清灰状态,如此周而复始地排气阀关闭→清灰→停止→沉降→排气阀开启→过滤,使收尘器阻力始终处于一定值范围内,实现长期连续运行。

5、智能化清灰控制技术

自动化、智能化控制技术,针对新的布袋除尘器在刚投入使用的时候,其过滤阻力都相当的小,一般只有200~300Pa,这是由于新的滤袋上没有粉尘,而滤袋纤维之间的空隙比较大,布袋的透气性好,部分粉尘可以穿过滤袋直接排空,因此在滤袋使用之初的阻力小,粉尘排放浓度比较高,这是所有的滤袋厂家生产的滤袋的共性。滤料质量的高低,在每平方米克重相同的情况下,主要看滤料加工时纤维的均匀分布程度。

一般冶炼烟气粉尘有一定的粘性和湿度,为提高清灰效果,我们采用了特殊的结构和先进的喷吹清灰技术,使清灰强度进一步提高;一是采用淹没式脉冲阀,喷吹效果好,清灰能力强,压力损失小,喷吹压力和时间可调,脉冲阀喷吹使用寿命100-150万次。当滤袋使用一段时间以后,滤袋上会形成粉尘层,初层渗透在滤袋的纤维之中搭桥,将烟气中的粉尘阻挡,并过滤下来,形成新的粉尘层,当滤袋清灰时新形成的粉尘层在压缩空气的作用下被清理下来,而渗透在滤袋纤维之间的粉尘大部分不能被清除,继续保持在滤袋纤维之间,为滤袋过滤过程中提高除尘效率起主要作用。这一点对所有的滤袋都是相同的,关键在于本技术的布袋除尘器有我们的独到之处。

粉尘的作用是相同的,但是如果粉尘在滤袋上的分布不均匀,除尘效率就无法保证。技术人员在长期工作实践中发现,普通除尘器滤袋上的粉尘分布是不均匀的,一般表现为一侧多,对称的另外一侧少,少的一侧的骨架附近有少量的粉尘,有照片为证(见图3)。如果您的布袋除尘器的应用经验非常丰富,您会发现,在不清灰的情况下,有的布袋除尘器的阻力不会上升到很高,一般在1400Pa以下或者更低;有的布袋除尘器的阻力则会因为没有清灰而上升到3000Pa以上(估计很少有人见到),即使两种布袋除尘器应用的系统的风机压头都差不多。不难想象,照片中的滤袋上粉尘分布不均匀,粉尘多的一侧虽然不断有粉尘聚集,但是粉尘少的一侧是难以发挥作用的,当含尘气体穿过滤袋上粉尘少的一侧时,由于滤袋上难以形成粉尘初层,致使粉尘随烟气一道直接穿透滤袋经风机被排入大气中,对滤袋而言,最直接的影响就是阻力无法提高。

造成上述情况发生的最主要的原因是除尘器内气流分布不均,技术人员对除尘器内部的流场作了大量分析,并对除尘器进行了多次改进,并最终实现了除尘器内部烟气和粉尘的均匀分布,我们实现了两个目标:a. 除尘器箱体内同一水平面上的气流上升速度基本相同,使烟气在除尘器箱体内的气流分布均匀;b. 除尘器箱体内烟气中的粉尘浓度分布均匀,这一点确保了粉尘在除尘器滤袋上的分布均匀(见图4),也给除尘器除尘效率的提高提供了一个最主要的先决条件。

粉尘的分布均匀和滤袋上粉尘初层的形成是保证良好指标的必要条件,但是不是充分条件。经验证明,控制系统对系统保持良好指标运行同等重要:科学的清灰控制方式,合理清灰压力,能让您在举手投足之间使您决定净化系统排放浓度满足5mg/Nm3-30 mg/Nm3排放要求。我们知道,不同的脉冲阀和不同压力的压缩空气,决定不同的清灰效果,我们对他们的脉冲阀的工作性能非常熟悉,可以分别设计出相适应的喷吹结构及喷吹方式;同时,ф130×6000mm,ф160×6000mm-甚至ф160×8000mm的滤袋工作情况也被技术人员熟知,因此在一定的脉冲清灰工作压力下(由技术人员设定),我们能使滤袋上的部分粉尘得到清除,同时又能保持滤袋上的粉尘初层。在此条件下,通过调整脉冲控制的清灰频率,可以轻松实现您所需要的排放浓度30mg/Nm3或者5 mg/Nm3。另一方面,导流、挡流板挡流作用,极大改善了气流上升速度,烟气的流动方向与粉尘的沉降方向垂直,大大减少了清灰时的两次扬尘和两次吸附现象,保证每条滤袋都保持最高的工作效率,提高了清灰效果;四是采用了较小的喷吹单元,减少了喷吹面积,最大限度地减少清灰时对窑处理风量的影响。

图3中左侧为迎风面,基本上没有粉尘,右侧背风面堆积的粉尘太多,已经垮掉

图4照片中滤袋上粉尘已经均匀分布

6、超洁净排放滤料

6.1滤袋结构及性能参数

所设计出的超细针刺毡单位面积克重≥550g/m2,其中迎尘面纤维层首选采用海岛纤维,其次由规格型号0.8dtex×51mm(30%)和1.3dtex×51mm(70%)的两种超细纤维组成,基布采用高强低伸型长丝基布,底面纤维层由规格型号1.5dtex×51mm(50%)和2.0dtex×51mm(50%)的两种纤维组成,制成针刺毡后再经拒水防油浸渍热定型整理,最后压光成毡。产品结构图(图5)如下:

注:① 为迎尘纤维面层,首选采用海岛纤维,其次由30%的0.8dtex×51mm和70%的1.3dtex×51mm两种规格超细纤维组成;

② 为高强低伸型长丝基布;

③ 为底层纤维面层,由50%的1.5dtex×51mm和50%的2.0dtex×51mm两种规格纤维组成;

6.2滤袋制作要求

● 滤袋的纵向缝线牢固、平直且不少于三条,搭接处采用双层互锁密封缝纫式,边缘加耐高温密封胶封口。

● 滤袋袋口的环状缝线牢固,且不少于四条。滤袋袋底的环状缝线缝制三圈以上。

● 滤袋的缝线在100mm内的针数不少于25±1针。

● 滤袋的缝制过程中不跳线,无浮线,不掉道。制成后的滤袋,外观平整无扭转。

● 滤袋袋口、袋底加强层大于100mm。

● 为防止PM2.5粉尘逃逸,缝线处需涂胶贴膜处理。

7、除尘器运行及检测参数表五(运行负荷大于80%)

日产1700吨活性石灰双膛窑项目工程净化设备共有四套,运行最长的二套已达二年,全部设备运行正常,并經山东国评检测服务有限公司检测,数据见下表5

结语:

日产1700吨活性石灰双膛窑项目工程进行烟气净化处理的结果,由山东国评检测服务有限公司检测、除尘净化处理后由60m烟囱排放,烟气中烟尘的排放浓度进行测试的结果均低于《山东省区域性大气污染物综合排放标准》(DB37/2376-2013)中规定的排放浓度限值,符合国家排放标准的要求。从而证明,其性能指标能达到设计要求,能在石灰双膛窑项目工程净化除尘中得到广泛应用。