汽车门槛裙板与侧围外板离空问题解析

罗付秋、武伟、罗勇

(上汽通用五菱汽车股份有限公司 545007)

0 引言

汽车门槛裙板是指车体两侧安装的裙板,位于汽车前后门槛上。它不但具有美观装饰作用,而且具有一定的扰流作用,可以减少车体两侧的气流进入车底以降低空气阻力,减少车辆行驶中产生的逆向气流,是集外观与功能性于一体的外饰部件。

本文主要就汽车门槛裙板与侧围外板离空问题的质量问题,进行现状调查,分析装配过程及相关零件的影响,确认要因,有针对性的采取措施,降低问题故障率,提升整车感知质量和操控稳定性[1]。

1 质量问题介绍

质量检测站反馈,自2017年6月以来,某车型右侧围门槛裙板与前门槛外板分离(图1),故障率统计结果如表1所示。

2 现场问题调查

对100 辆故障车的故障模式进行分析统计,得知门槛裙板变形及其裙板前安装支架变形是主要症结(表2、图2)[2]。

图1 故障位置

表1 车型故障率统计结果

表2 故障模式进行分析统计

图2 故障模式统计图

3 问题原因分析

经过小组成员现场故障分析、分组讨论,共找到了4 个末端因素。包括门槛裙板来料不合、装框方式不合理、侧顶机托臂干涉和焊接定位工装变异等。

图3 原因分析鱼骨图

4 主要原因确认

4.1 门槛裙板来料不合格

在供应商现场随机抽取门槛裙板上检具,在与后侧围外板配合离空位置处取4 个点测量间隙(图4),结果合格.由此看来,

门槛裙板在底盘工位装配,从底盘工位到终线工位时,车需通过侧顶机从吊具转移到滑板上。分别在底盘装配工位、终线工位跟踪5 台车,测量门槛裙板与侧围外板间隙值,对比发现在底盘装配工位所测得的间隙值比终线工位大(表3)。进一步跟踪调查,终线侧顶机托臂缓冲胶块发生磨损,使托臂直接搭接到门槛裙板上,门槛裙板被挤压严重,裙板前安装支架变形(图5),导致裙板与侧围外板间隙增大,侧顶机托臂干涉为要因[4]。

4.4 焊接定位工装变异

焊接定位工装变异将导致门槛裙板前安装孔。调查车身尺寸发现,右侧门槛裙板前安装支架的Y 方向数据超差了2~3 mm(图6),导致强行装配时门槛裙板变形或装不到位,为问题要因。

图4 门槛裙板上检具

表3 在不同工位测量门槛裙板与侧围外板间隙值

图5 侧顶机托臂与门槛裙板干涉图

5 制定解决措施

5.1 终线侧顶机托臂干涉解决方法

针对终线侧顶机托臂干涉,采用调整侧顶机托臂的对策。此对策以更换侧顶机托臂的缓冲胶块的形式,实现终线侧顶机托臂与门槛裙板不再发生干涉。

5.2 焊接定位工装变异解决方法

针对焊接定位工装变异,采用调整门槛裙板前安装支架焊接工装的对策。此对策通过在门槛裙板前安装支架焊接工装定位销增加垫片,将支架往侧围内侧调整的方式,消除门槛裙板前安装孔偏差。

图6 右侧门槛裙板前安装支架Y 向数据

图8 侧顶机托臂整改图

6 实施

首先,更换侧顶机托臂的缓冲胶块(高20 mm),并在缓冲胶块下增加一块高为15 mm 的铁块(图8)。

随后,在右侧前门槛裙板前安装支架焊接工装定位销下增加垫片,将支架往侧围内侧调整。

7 效果检查

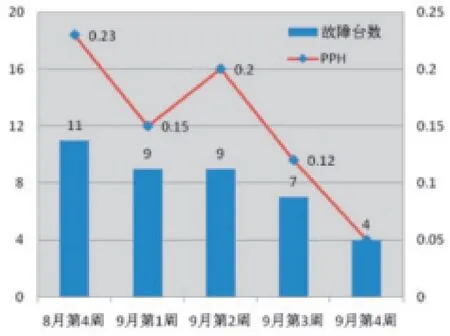

对策实施后对8~9月的门槛裙板与侧围外板离空率进行跟踪,5 周之内的PPH 值依次为:0.23、0.15、0.20、0.12、0.05,问题得到有效改善(图10)。

8 结束语

图10 故障率统计图

影响汽车外饰件匹配的因素较多,且涉及工艺范围大,使得制造过程变差因素复杂。本文主要结合实际,对门槛裙板与侧围外板离空问题产生的根本原因进行逐一分析,并制定有效的解决措施,为解决汽车外饰件匹配问题提供了思路及经验分享。