铜带边部精整处理装备和技术的开发

陈国权

(浙江力博实业股份有限公司,浙江 绍兴 312050)

1 铜带边部精整处理的现状

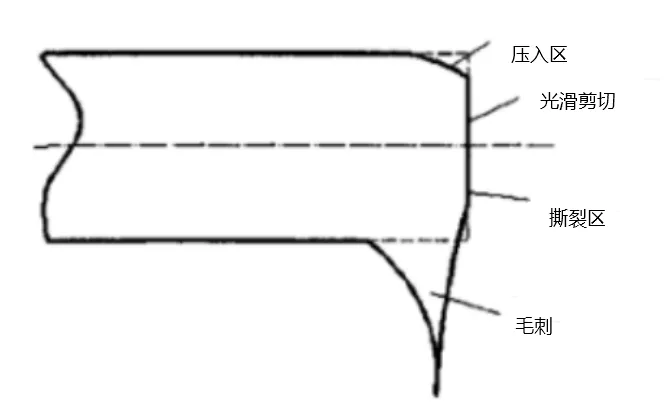

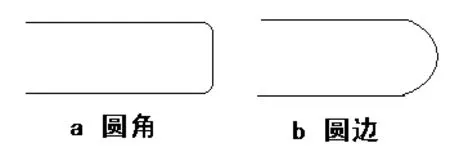

铜带边部的横截面理论上应是矩形,如图1中虚线所示。但是,铜带在分切后的边部实际形状并不是理想的矩形,而是较复杂的形状,如图1中实线所示。在铜带上表面边部附近有因切削压力超过铜带屈服强度而形成的压陷区;在切削面上部是光滑剪切区,在切削面下部因切削压力超过剩余材料的抗拉强度形成的粗糙撕裂区,在铜带边部下侧是铜带在撕裂过程中产生的毛刺[1,2]。铜带对边部毛刺和边部形状的要求越来越高。应用在干式变压器绕组上的铜带,要求边部毛刺高度小于0.03mm。因此,需要对铜带边部精整处理,去除毛刺,进行倒角,并修整成一定的形状,如图2所示。

图1 剪切带材边部形状

铜带边部精整处理常用的方式是滚压法。滚压法是将毛刺压倒或压入铜带基体,使边部发生微小的塑性变形,是变压器用铜带边部处理较早采用的方法。传统的滚压装置由一对平辊或略带锥度的钢辊组成,一般装在圆盘剪的后部或变压器用铜带绕制装置的前端;也可以独立成线,对带材边部进行滚压[3]。辊子为随动辊,可以根据带材的厚度和状态通过液压缸调节其压紧力。这种处理装置结构简单、投资少、易于安装、工具使用寿命长、维护费用低,且对铜带板形的要求不高,省去了重新开卷和卷取工序,可减少擦划伤和头尾几何废品,同时还可以在气垫炉、清洗线等设备上使用,满足不同工艺流程的边部处理要求[4]。其缺点是:不能完全消除铜带边部毛刺、尖角,无法实现理想的圆角、圆边,滚压后边部会出现轻微硬化;控制精度低,容易造成边部碎浪,且由于滚压会产生一定的塑性变形,可能会因此产生宽度变化而造成超差;将毛刺压倒或压入带材基体,在变压器使用过程中由于振动、发热毛刺会重新翘起,刺破绝缘层造成局部放电。因此,从根本上看,传统的滚压法无法生产出高精度的铜带。

图2 铜带边部精整处理后形状

2 “五位一体”铜带边部精整处理装置和技术

结合现有铜带边部精整处理技术的现状,设计开发了“五位一体”铜带边部精整处理装置和技术,该装置和技术是结合铜带边部质量的要求,在传统滚压法的基础上开发了边部精整处理装置和技术。

“五位一体”铜带边部精整处理装备和技术,主要采用定位、矫平、滚压、挤压、磨砂等五个单元有效结合的边部精整处理装备,将铜带边部的尖角、毛刺、翻边等缺陷进行去除,同时,还可以满足铜带对圆角、圆角边等特殊边部形状的要求。

“五位一体”铜带边部处理精整处理装备,主要包括支撑装置、边部定位装置、矫平装置、边部滚压装置、边部刮削装置、支撑装置、边部挤压装置、支撑装置、边部磨砂装置等单元组成。

支撑装置的作用是对铜带顺利通过其他单元的支撑依托,保证铜带在各单元的运行。

定位装置的作用是通过一对随动立辊,实现铜带的对中及边部的定位,并根据刮削刀具与立辊的相对位置,确保刮削刀具的进刀量[5]。同时,定位装置实现了矫平装置、边部滚压装置、边部刮削装置、支撑装置、边部挤压装置、支撑装置、边部磨砂装置等单元的对中。

矫平装置的作用是通过多组水平放置的辊子,将铜带内部的残余应力完全释放,使铜带处于完全水平的状态,保证铜带良好的板型状态;实现了铜带边部滚压、刮削、挤压、磨砂等单元有效工作。

滚压装置是垂直于铜带边部设置一对上下可调的滚压轮对剪切后的铜带边部进行滚压,消除分切毛刺,实现其边部倒角。

刮削装置设置在铜带两边部水平位置,运动的铜带边部通过刮削刀具时,依靠铜带的运动实现铜带边部刮削处理,刮削刀具可根据铜带的宽度任意调整。所述的对铜带边部进行刮削处理可以保证铜带边部处理的连续性,避免出现撕裂、拱曲等现象的发生[6]。通过刮削装置的处理,使铜带边部达到了无尖角、无毛刺、无翻边等缺陷,更进一步其实现了铜带圆边或者圆角边等。

铜带边部挤压装置对随动带有开口和圆弧槽的挤压型辊,可以削减滚压刮削铜带边部毛刺,挤压成尖角或倒角,将边部进行修整,以实现对边部精准控制,确保倒角有一个圆滑的过渡。

边部磨砂装置采用不同目数的刷辊去除铜带边部残余的尖角、毛刺,实现铜带边部的光滑。

3 结论

“五位一体”铜带边部精整处理装置和技术,可以去除铜带毛刺、尖角、翻边等缺陷,同时也实现了铜带边部圆角边或者圆边的技术要求。“五位一体”铜带边部精整处理装置和技术具有设计合理、结构简单、操作方便、易于维护的特点。