基于MATLAB和ADAMS的炮控系统联合仿真

冷华杰,马晓军,王科淯

(陆军装甲兵学院 兵器与控制系, 北京 100072)

炮控系统是一个复杂的非线性系统,随着战场需求不断变化,装甲车辆机动性能不断提升,坦克火炮行进间所受到的非线性干扰也随之增大。随着火炮威力的增加、射程更远,对射击精度、稳定性、响应速度和抗干扰能力,提出更大的挑战[1-2]。因此对高机动条件下新型坦克炮控系统的设计有更高的要求。传统的炮控系统中机械和控制系统设计是相互独立的,工程设计人员应用专业软件进行设计调试,再对实际的系统进行联合调试和试验,试验中发现的问题则需返回各自的模型中单独修改,重新进行样机试制和系统试验,因此需要多次迭代循环,存在研制周期长,成本高,程序繁琐等问题[3]。为此建立炮塔的三维实体模型[4-5],运用虚拟样机技术可缩短设计周期,提高炮控系统设计质量。炮控系统的ADAMS和Simulink联合仿真模型建立,并对炮塔的运动控制进行机电联合仿真分析,验证模型的准确性以及不同齿轮间隙的影响,为炮控系统物理样机的研制和调试提供有效的数据参考。

1 炮控系统建模

1.1 炮控系统数学模型

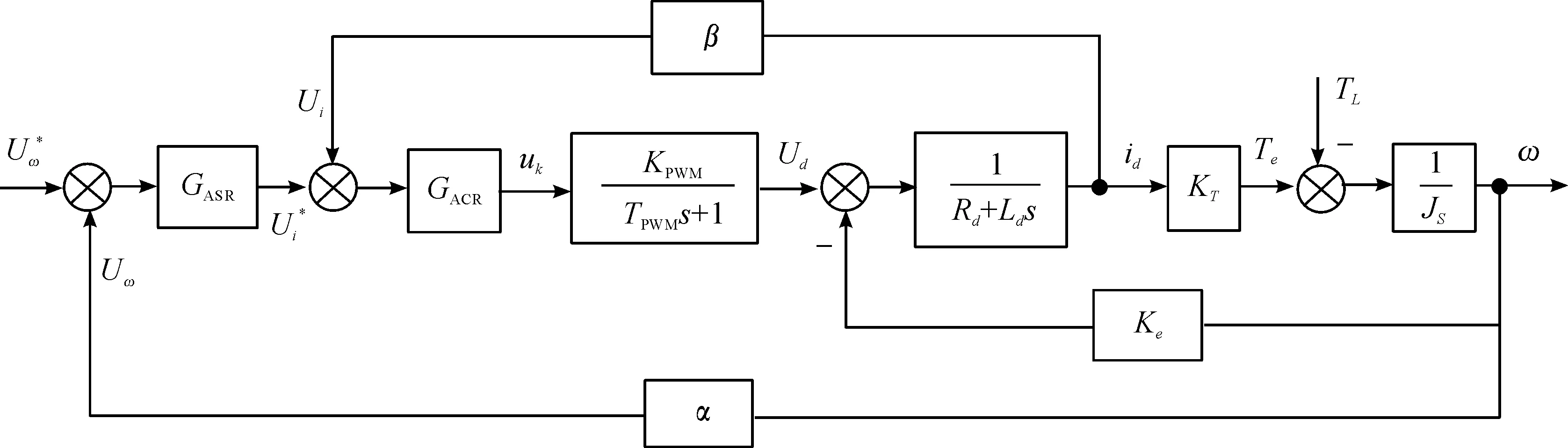

图1为炮控系统转速电流双闭环控制框图[6]。

图1 炮控系统框图

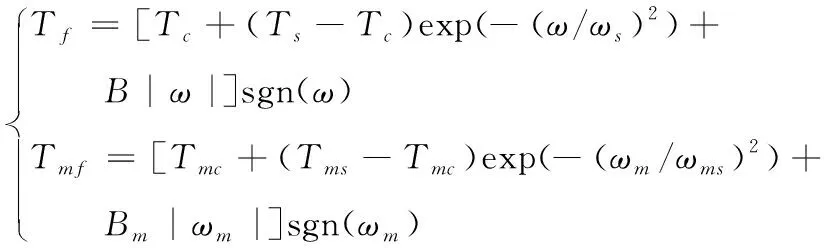

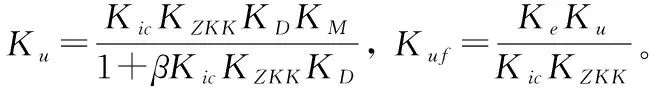

其中:GASR为转速环控制器,Kic为电流环增益,KZKK为功率放大器增益,KD为电机阻抗系数,β为电流环反馈系数,J、Jm分别为电机和炮塔折算到电机轴的转动惯量,Tf、Tmf分别为电机和炮塔上的摩擦力矩,采用工程上常用的Stribeck模型,即:

(1)

式中:ω为电机转速;Tc为电机上库伦摩擦力幅值;Ts为电机最大静摩擦力;ωs为临界转速;ωm为炮塔转速;Tmc为炮塔上库伦摩擦力幅值;Tms为炮塔最大静摩擦力;ωms为炮塔临界转速。

图1中,τ(t)为齿侧环节输出力矩,与齿隙相对位移和齿隙宽度有关,其表达式为:

(2)

式中:kτ为系统刚性系数;Δθ(t)=θ-θm为齿隙相对位移;2α为齿隙宽度。

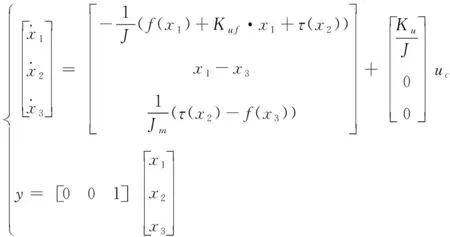

若令x1=ω,x2=Δθ,x3=ωm,则炮控系统状态方程可表示为[5]:

(3)

1.2 炮控系统实体模型

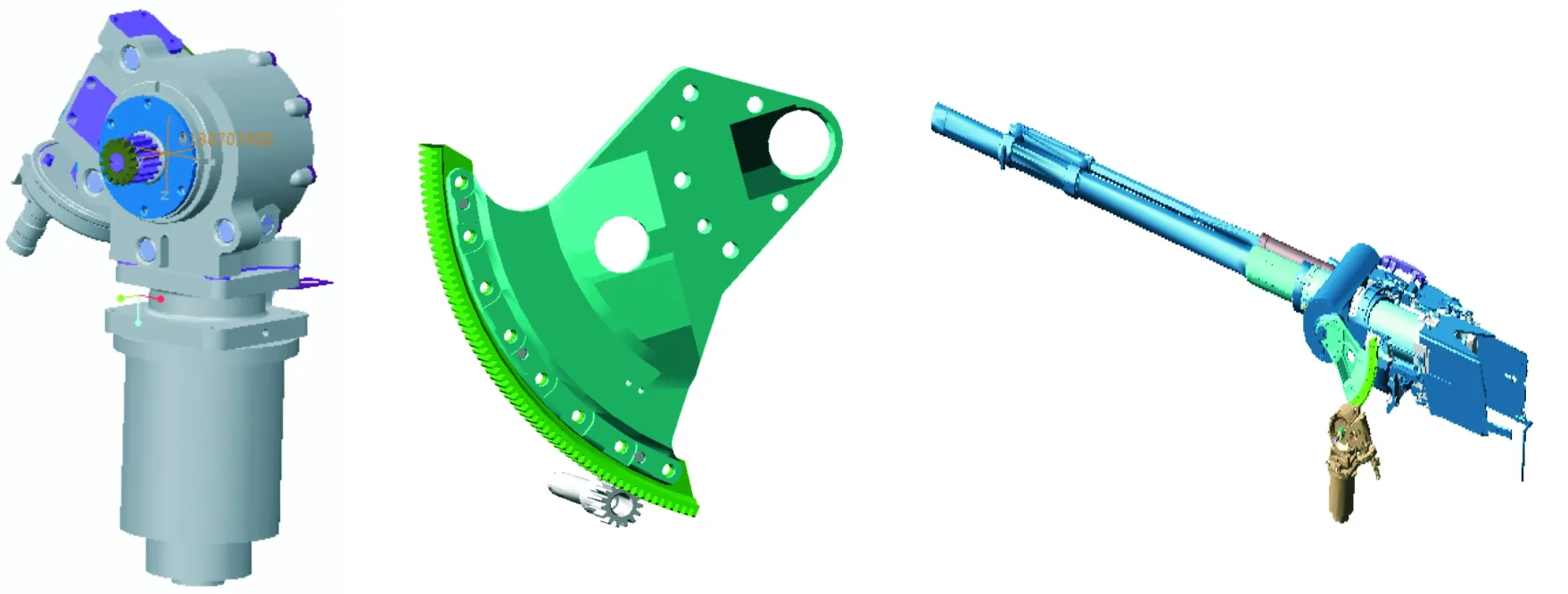

按照体系结构可将炮控系统分为水平向和高低向。将炮控系统三维模型简化为由高低齿弧、高低机齿轮、高低机、火炮、左右耳轴、炮塔、方向机、方向机齿轮、座圈和炮塔座圈底座等零件组成。研究将各部件的弹性形变视为刚体,并建立炮控系统三维模型。

水平方向由座圈、炮塔底座、方向机等组成。方向机在炮塔内采用沿炮塔座圈圆弧方向进行布置,方向机电机输出转矩经过一定减速比后,输出齿轮轴的转矩作为水平向的驱动力矩。水平向部分构件的三维模型见图2。

图2 炮控系统水平向三维模型

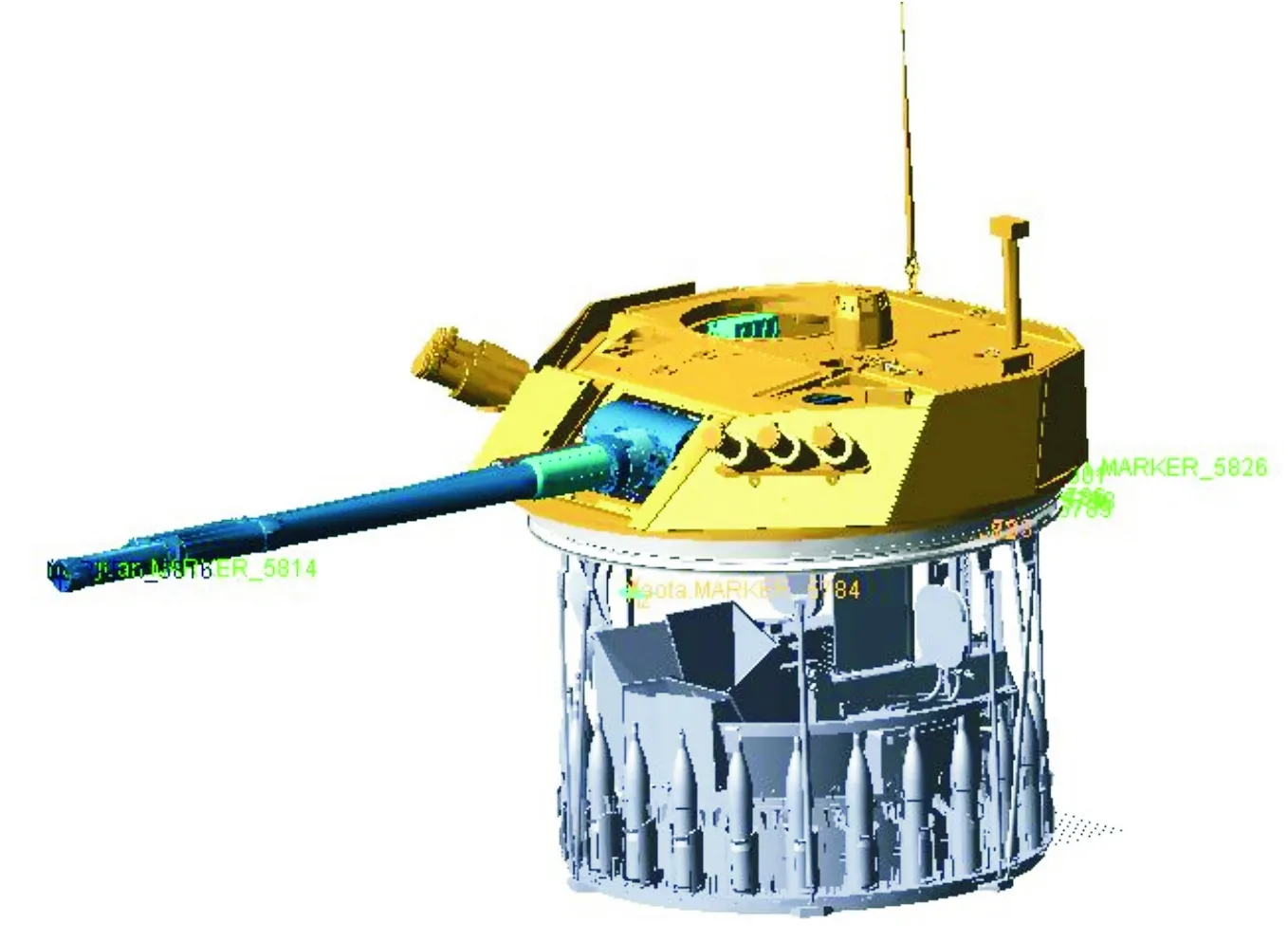

高低方向由高低齿弧、高低机齿轮、高低机、火炮、左右耳轴等组成。高低机采用齿轮-齿弧进行动力传动,高低机驱动齿轮旋转,齿轮带动齿弧转动,齿弧与炮管相连,以实现火炮身管做俯仰运动。高低向各部件三维模型见图3。炮控系统整体三维模型见图4。

图3 炮控系统高低向三维模型

图4 炮控系统整体三维模型

1.3 定义约束副和碰撞模型

将各部件模型导入ADAMS中,在各部件之间添加约束。定义水平向上齿轮与座圈、高低向上齿轮与齿弧间的接触力。上座圈与炮塔固定、下座圈与炮塔底座固定,上下座圈之间通过滚珠连接,并将其定义为接触副;炮塔与左右耳轴、高低机和方向机定义为固定副;高低机齿轮和齿弧上添加旋转副,同时在二者之间添加一个接触副;方向机输出齿轮与方向机上分别添加旋转副、方向机输出齿轮与下座圈定义为接触副,方向机与炮塔之间定义为固定副,系统拓扑结构见图5。

图5 炮控系统受力拓扑结构框图

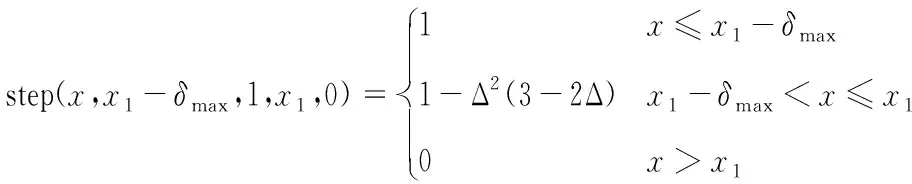

ADAMS中有两种接触/碰撞计算模型,分别是基于Hertz理论的Impact模型和基于恢复系数的泊松模型。在此接触力定义使用单边碰撞函数,即Impact函数来计算动力学模型中的接触碰撞力,其由弹性分量和阻尼分量两部分组成,具体表达式如下[6]:

(4)

其中:kτ是接触刚度系数;x是两个点的瞬时距离;x1是两个点啮合时的最小距离;e为力的指数,对于刚度比较大的接触面,e>1反之, 0≤e≤1;C为接触阻尼系数;δmax为最大阻尼时两物体的穿透深度。为了避免阻尼分量突变导致不连续,将函数定义为[7]:

(5)

式中,Δ=(x-x1+δmax)/δmax。

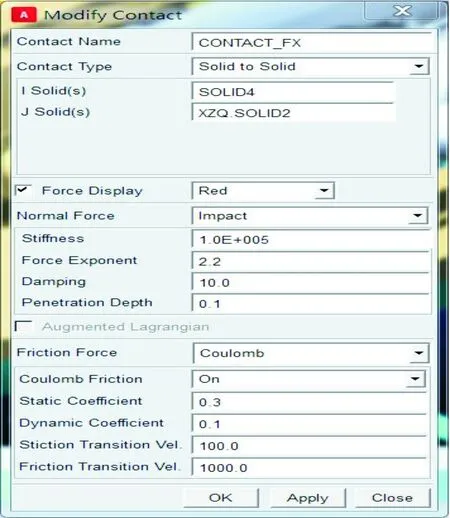

在ADAMS中设置接触力见图6,Stiffness是构件的刚度系数,Force Exponent是非线性指数,Damping是阻尼系数,Penetration Depth是最大渗透量。

图6 ADAMS接触力设置

2 控制系统设计

全电式炮控系统一般采用永磁他励直流电机或交流永磁同步电机,永磁同步电机经过矢量变换后可以等效为他励直流电动机控制,为了提高研究的普遍性,选取直流电机作为炮塔驱动电机进行建模仿真[8]。

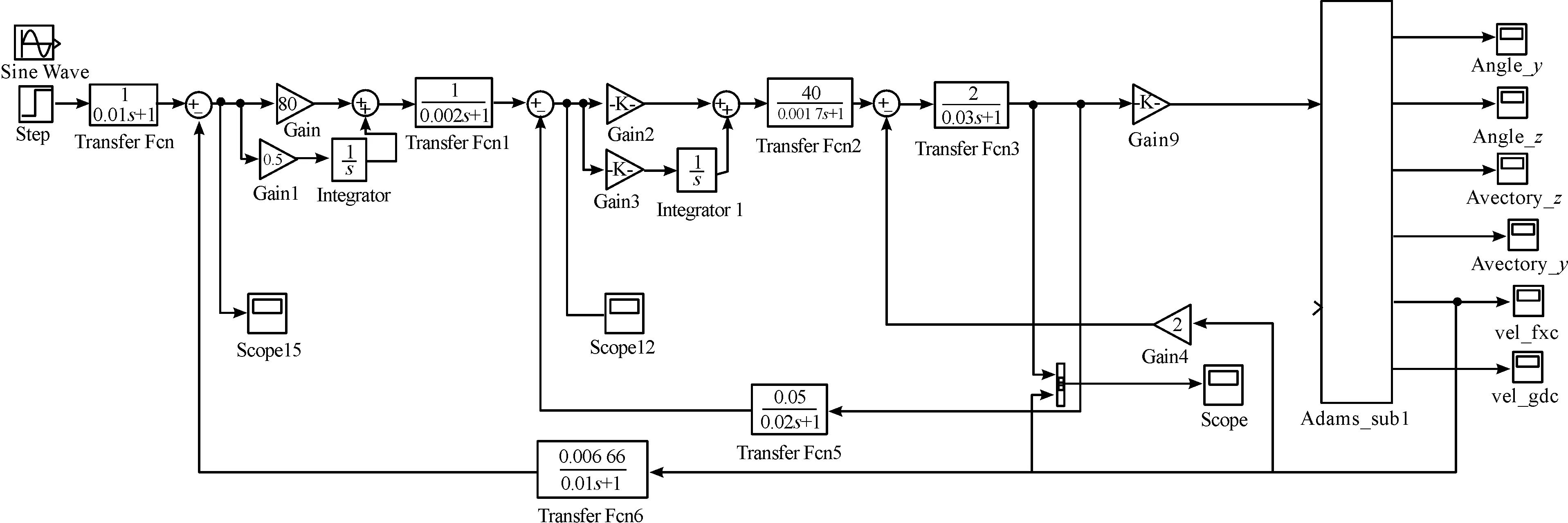

炮塔电机通常采用转速电流双闭环控制,转速调节器作用是使电机输出转速跟随电压输入大小,选用PI控制可以实现无静差控制[9];当电机启动或堵转时,电流调节器可以限制电流的快速增大,保证系统可靠工作。系统的框图见图7,其中GASR和GACR分别表示转速调节器和电流调节器的传递函数,α和β分别为转速和电流反馈系数。

图7 电机双闭环控制系统框图

3 联合仿真设计

确定联合仿真模型中各个软件中的输入量与输出量[10]。在Simulink中建立炮塔驱动电机模型,电机输出力矩直接作用在ADAMS模型中的驱动齿轮上,选取炮塔驱动齿轮的转速作为转速环的反馈信号。

1) 输入状态变量:① 水平方向机驱动齿轮上的力矩(Torque_y);② 高低方向高低机驱动齿轮上的力矩(Torque_z)。力矩数值根据控制程序实时更新,初始值设为零[11]。

2) 输出状态变量:① 水平方向上炮塔的转角(Angle_y);② 水平方向上炮塔的转速(Avector_y);③ 高低方向上火炮的转角(Angle_z);④ 高低方向上火炮的转速(Avector_z); ⑤ 水平驱动齿轮转速(vel_fxc); ⑥ 高低驱动齿轮转速(vel_gdc)。

基于ADAMS/Controls模块,建立ADAMS中机械模型与Simulink中控制模型的连接,由ADAMS/Controls模块将模型控制信息导出,生成Simulink中的模块文件[12]。ADAMS/Controls将已定义的输入和输出信息保存在MATLAB的.M程序文件中,并产生一个ADAMS/View命令文件和一个ADAMS/Solver命令文件,以供联合仿真时程序的调用以及仿真结束后的结论分析和后处理。

ADAMS和Simulink联合仿真时数据按照周期交换。ADAMS中有专门调用Simulink中控制系统输出信号的函数,将该信号用来作为炮控系统中机械部分的输入信号,同时机械系统中的输出变量作为控制系统的输入信号,整个系统形成闭环结构[13]。

结合ADAMS中的三维实体模型,在Simulink中建立炮控系统控制模型对机械模型进行控制。以炮塔水平向为研究对象,高低向原理相同,只是选取电机参数有所不同。选取炮塔电机参数为:电枢电阻Rd=1 Ω,电感Ld=0.03H,反电动势系数Ke=2 V/(r/min),转矩系数KT=2 N·m/A,PWM逆变器时间常数Tpwm=1.7 μs,放大倍数Kpwm=40,电流滤波器时间常数Ti=2 μs,速度滤波器时间常数Tv=10 μs,转速反馈系数α=6.66 mV/(r/min),电流反馈系数β=0.1 V/A。按照经验法先电流环后转速环的顺序对调节器进行参数整定,整定后参数见图8炮控系统联合仿真模型。

图8 炮控系统联合仿真模型

4 仿真结果分析

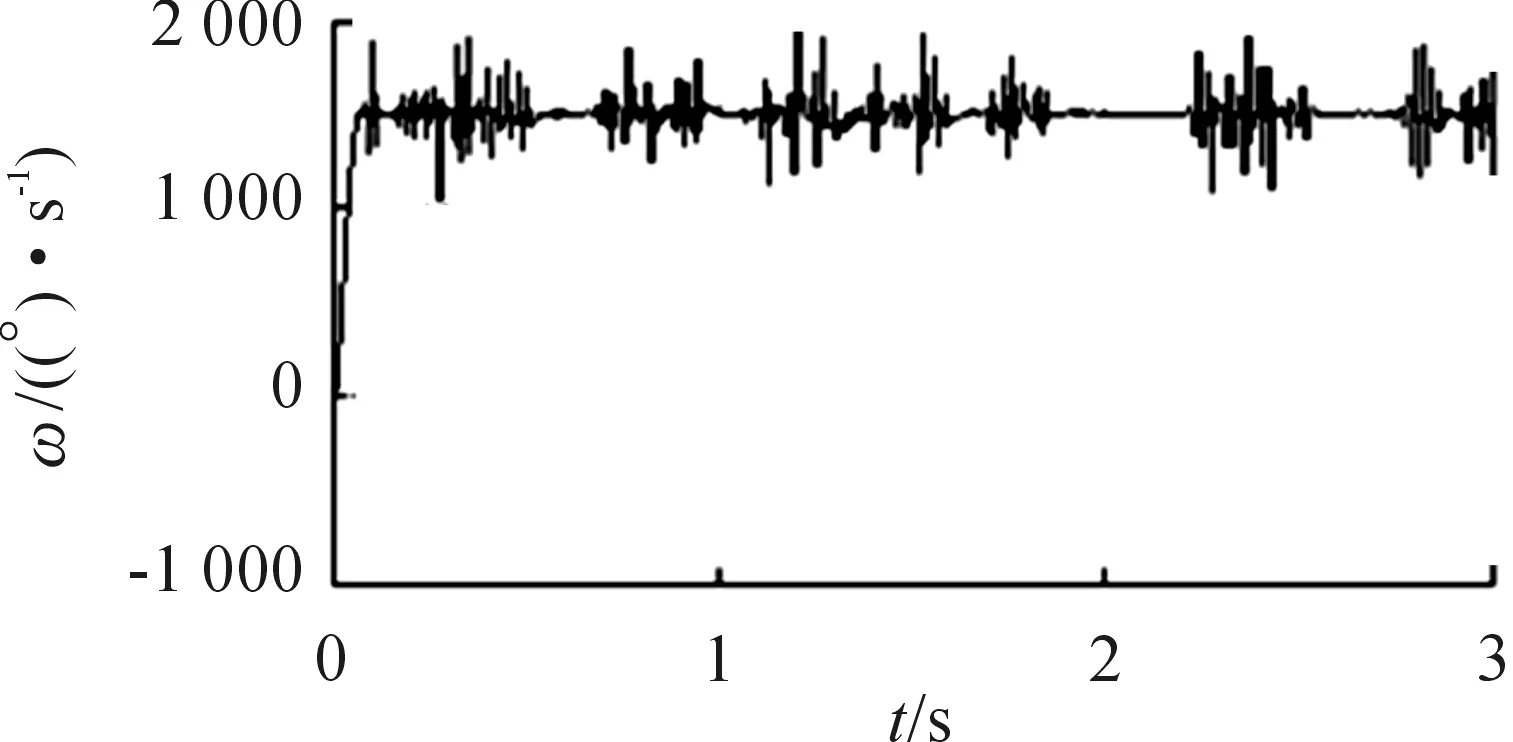

在ADAMS中改变驱动齿轮和炮塔座圈的中心距即可设置齿轮间隙大小。首先使驱动齿轮和炮塔电机相互分离,验证所建立炮塔电机双闭环驱动模型的正确性。当输入信号为阶跃信号时,系统的响应曲线见图9。分析可知该系统能较快响应,到达期望的目标转速,并保持稳定状态。

图9 系统阶跃响应曲线

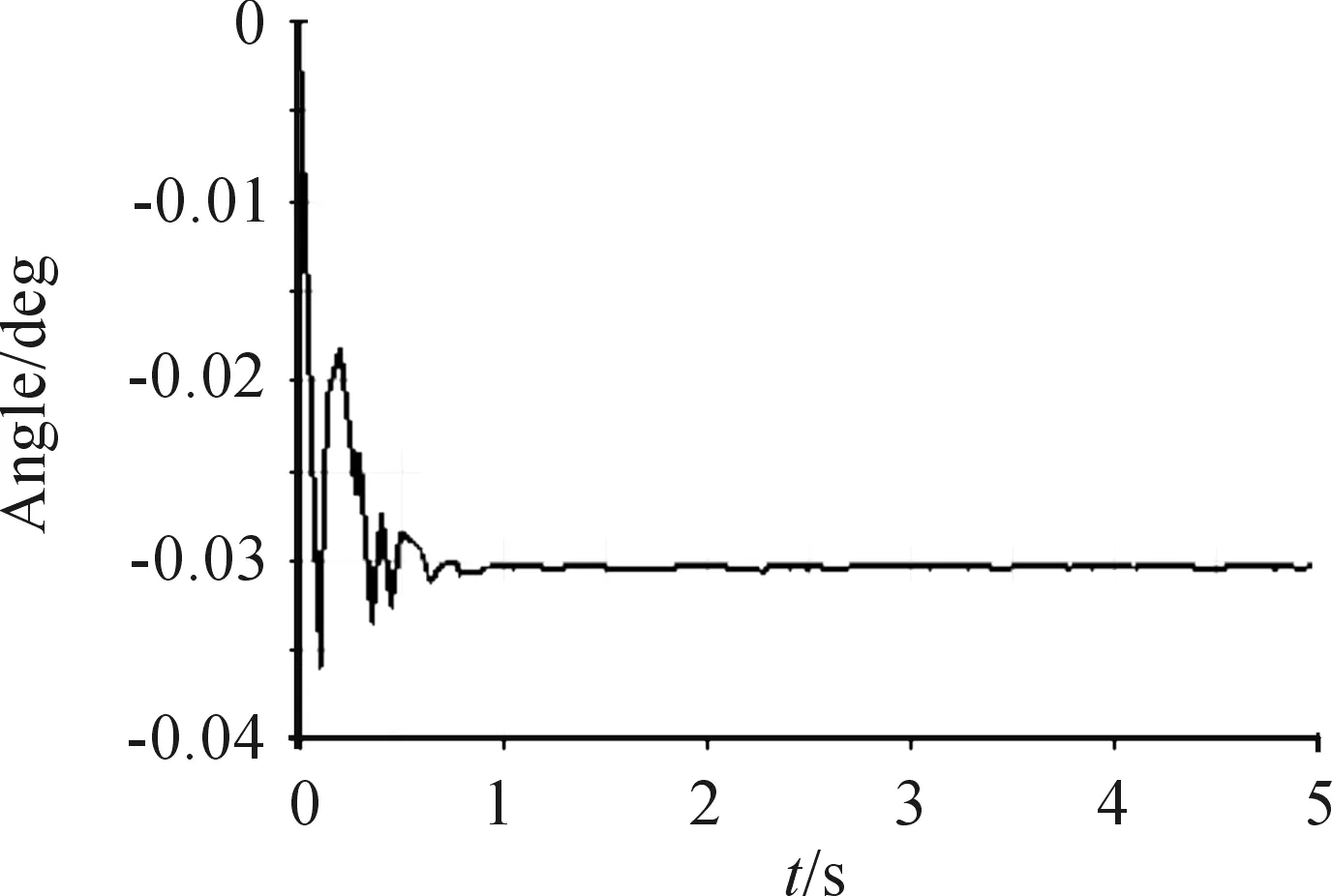

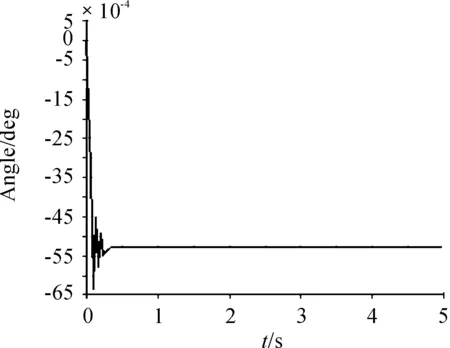

改变齿轮中心距使驱动齿轮与炮塔座圈接触,带动火炮转动。为了反映驱动齿轮与炮塔座圈间齿轮间距大小,可通过在ADAMS中固定驱动齿轮,同时给定火炮一个水平方向的力矩,得到如图10所示的炮塔位置曲线。曲线前期产生振荡是因为在ADAMS中设置了碰撞接触,最后稳定在0.03°附近,即在驱动齿轮固定的情况下,炮塔依然可以转过0.03°,可知炮塔存在空回,空回角度大小取决于齿轮间隙大小。

图10 炮塔位置曲线

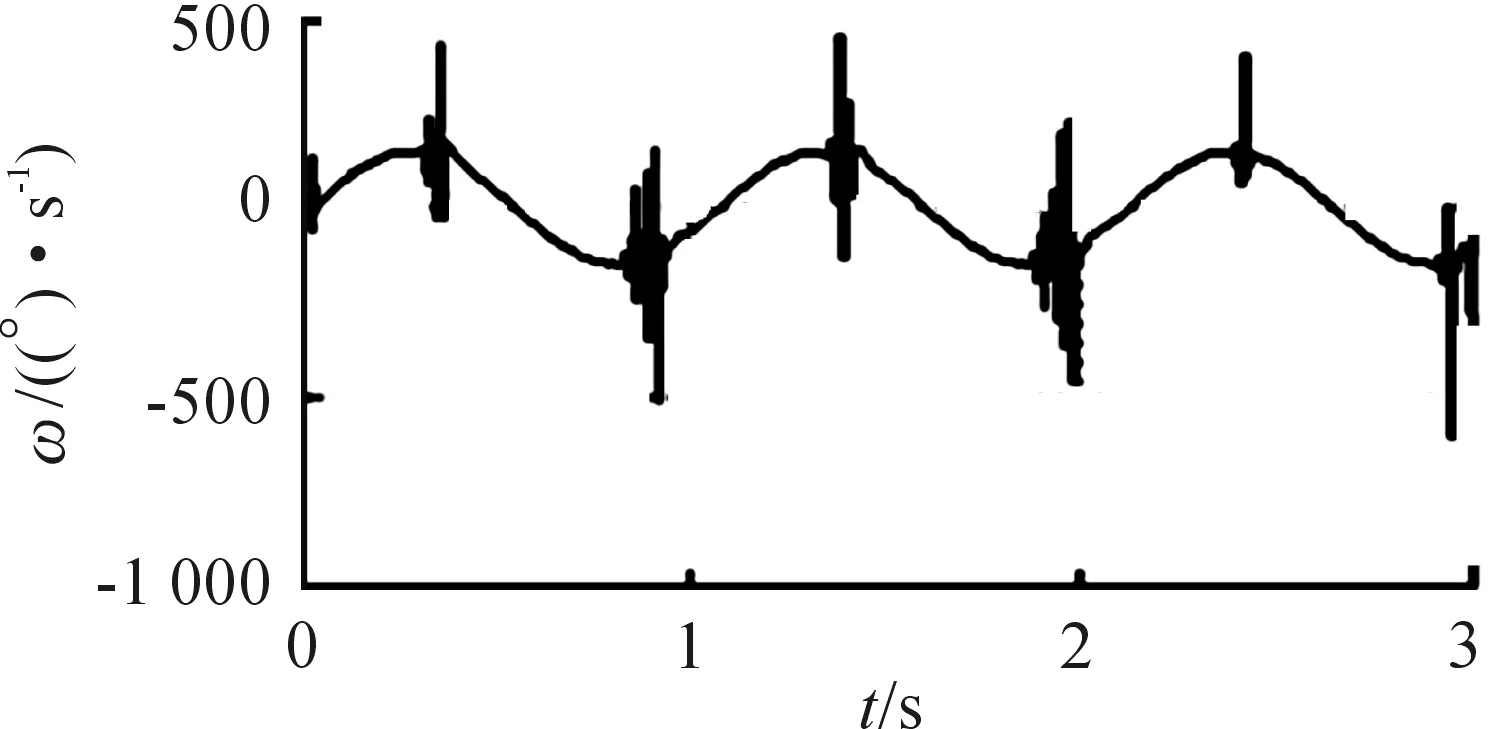

同时进行系统联合仿真实验,分别输入阶跃信号和正弦信号得到系统响应曲线见图11和图12。可知与炮塔电机空转相比,系统中存在的齿轮间隙和摩擦力矩等非线性环节对炮塔产生严重的影响,无法维持在稳定的转速,由图12还可以看出,齿轮换向时控制系统所受影响更为明显,此时炮塔转速曲线见图13,有明显的驱动延时现象[5]。

图11 系统阶跃响应曲线

图12 系统正弦响应曲线

图13 炮塔转速曲线

为了研究不同齿轮间隙对系统控制性能的影响,改变齿轮中心距,使其齿隙减小。炮塔位置变化曲线见图14,可知炮塔空回角度为0.01°。

图14 炮塔位置曲线

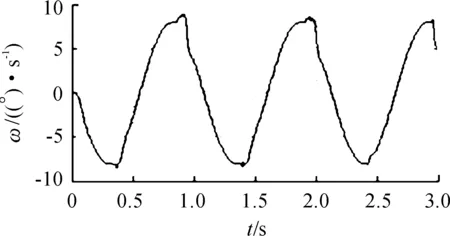

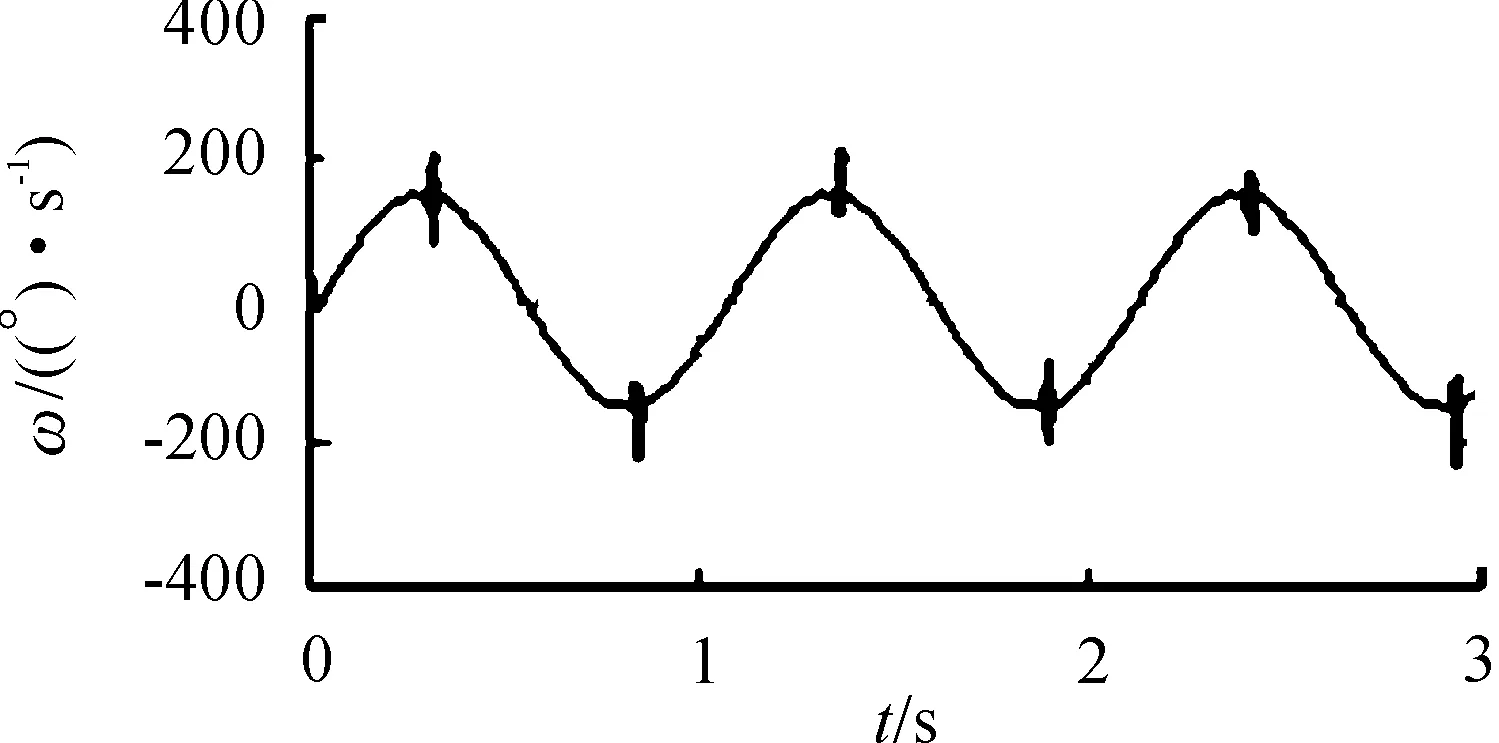

再次对该模型进行联合仿真,可得阶跃和正弦响应曲线见图15和图16。通过和上述对比分析可知,当减小炮塔空回角度,即减小齿轮间隙,系统所受到的非线性扰动也随之减小,炮塔转速曲线见图17,可知炮塔系统驱动延时得到明显改善[14]。

图15 系统阶跃响应曲线

两种情况下的仿真结果表明,减小齿隙对炮控系统性能有一定的改善。以第二次齿轮位置为参考,令其坐标为(0,0,0),以转速的标准偏差值为目标函数,在ADAMS中进行参数化寻优计算。只考虑齿轮水平位置对其影响,故只对x轴坐标进行参数化,同时防止出现齿轮卡滞,得到当其坐标为(0.312,0,0),齿轮间隙对炮控系统性能影响最小,可供工程设计参考,此时空回角度见图18。

图16 系统正弦响应曲线

图18 炮塔位置曲线

5 结论

运用ADAMS和Simulink软件建立炮控系统的虚拟样机,通过交互接口实现机电联合仿真。仿真结果表明,系统中存在齿轮间隙和摩擦力矩等非线性环节,影响炮控系统控制性能。齿轮间隙对系统控制性能有影响,选取合适的炮塔齿轮间隙对提高炮控系统控制性能有着重要作用。采用机电联合仿真的方法,有利于提高设计效率,缩短研制和调试周期,降低成本。对于后续非线性控制算法的调试和系统整体性能的分析有着重要的借鉴意义。