筛孔型溢流管旋流器分离性能研究

刘培坤 郑雪飞 杨兴华 张悦刊 姜兰越

(山东科技大学机械电子工程学院,山东青岛266590)

水力旋流器是根据离心沉降原理将不同粒度或者不同密度物料进行分级分选的分离设备,由于旋流器具有占地面积小、结构简单、处理量大等优点使其应用范围十分广泛。在旋流器分离过程中,粗粒径低品位颗粒会进入溢流,造成溢流跑粗,短路流的存在也会加剧跑粗现象,严重影响分离效率和分级精度[1-2]。

针对旋流器分离过程中存在的溢流跑粗问题,国内外学者对此进行了诸多探索与研究。徐冬林等[3]研究了旋流器溢流管直径对短路流的影响,结果表明,在保证流场稳定的前提下,溢流管管径越小,短路流速度越小,越有利于减少短路流的影响。针对短路流问题,刘培坤等[4]提出了一种锥形溢流管旋流器,研究结果表明,锥形溢流管可以起到厚壁溢流管的作用,可对流体进行导向作用,可有效减少短路流进入溢流管。杜振宝[5]为消除短路流对溢流的污染,设计了一种新型双溢流水力旋流器,发现同心嵌套的双溢流管结构可获得2种产物,确保内溢流管物料的纯净,减少短路流的污染。Tang Bo等[6]研究发现随着溢流直径增大,旋流器分离效率提高,当溢流管直径大于临界值时,分离效率随之下降。Jiang Lanyue等[7]为减少短路流的影响,研究了几种新型的弧形溢流管旋流器。

为提高旋流器分级效率,降低短路流造成的溢流跑粗现象,提出一种筛孔型溢流管旋流器,与传统圆柱型溢流管旋流器进行对比,采用数值模拟技术和试验探究相结合的方法,对其流场分布规律和分离性能进行深入研究。

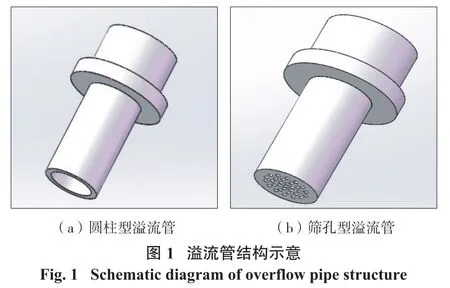

1 筛孔型溢流管

两相流体进入旋流器后,在器壁的摩擦阻力作用下,一部分流体沿顶盖下表面运动,后沿溢流管外壁向下运动进入溢流管排出溢流口,这部分流体未经分离直接由溢流管排出,造成溢流产物中夹杂粗颗粒,直接影响其分离效果[8-9]。为降低溢流产物中粗颗粒含量,在传统圆柱型旋流器基础上把溢流管底部进行封闭,在封闭溢流管底部开设小孔,形成“筛孔”结构,阻挡一定粒度的粗颗粒进入溢流,其结构如图1所示,小孔直径为2 mm,孔的分布为同心圆排列,孔中心距为3 mm,开孔率为37%,开孔布局如图2所示。

2 旋流器数值模拟及结果分析

2.1 数值模拟方法

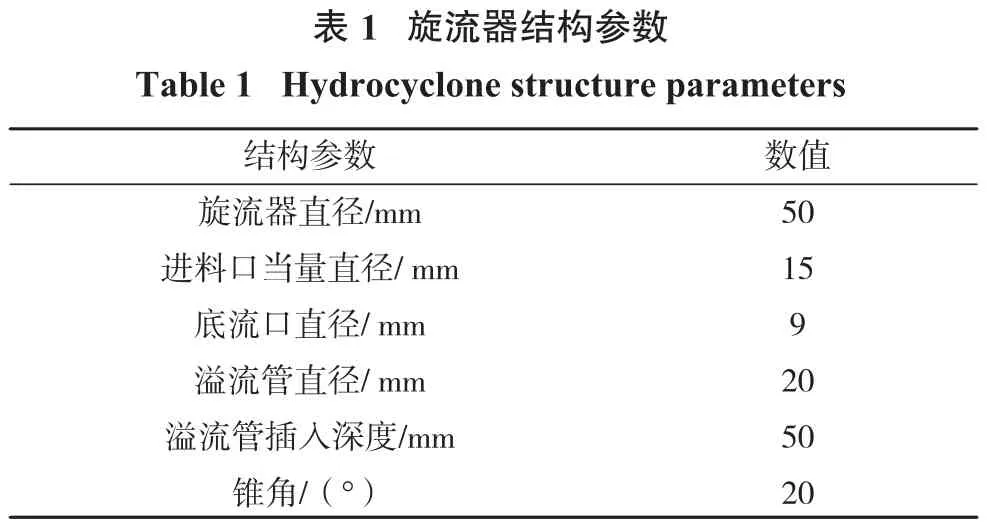

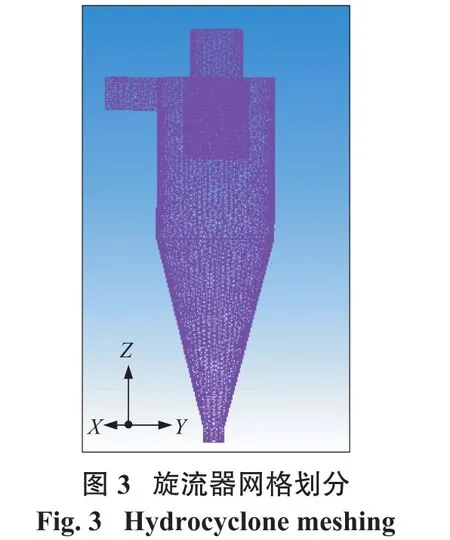

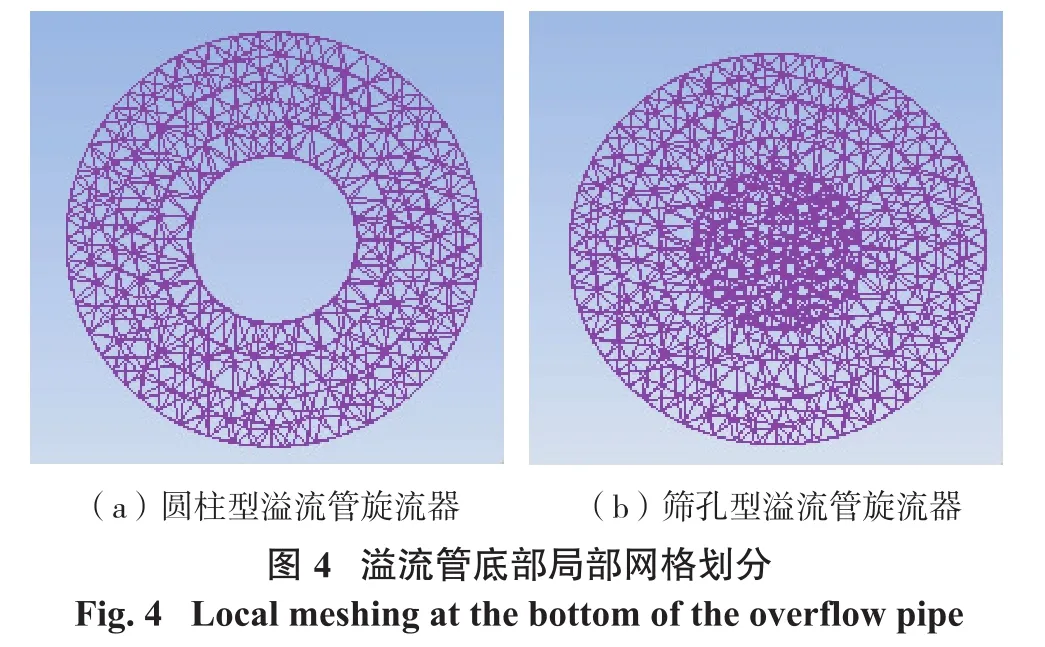

为了对比研究传统溢流管旋流器与筛孔型溢流管旋流器内部流场特征和分离性能,选用Φ50 mm旋流器进行SolidWorks三维建模,结构参数如表1所示。利用ICEM CFD软件对旋流器进行网格划分,传统圆柱型溢流管旋流器网格数量为136 464个,筛孔型溢流管旋流器网格数量为137 145个,旋流器网格划分如图3所示,溢流管底部局部网格划分如图4所示,采用Fluent14.5软件对旋流器进行模拟分析。

?

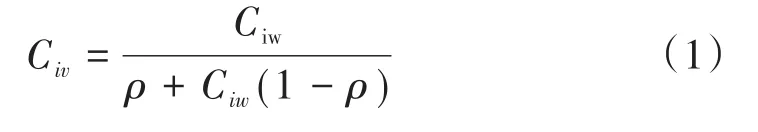

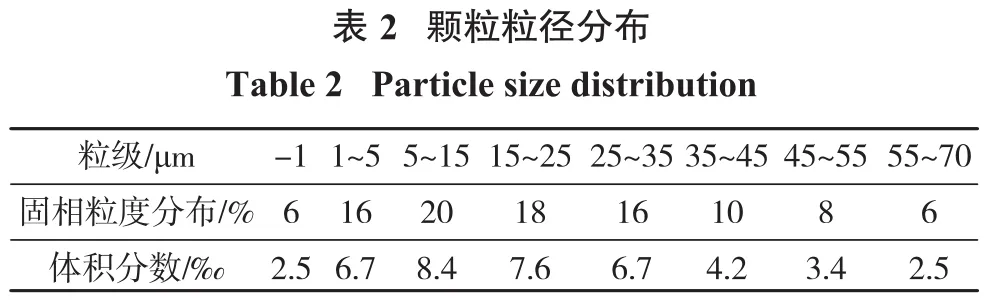

采用Mixture多相流混合模型,主相设置为水,次相为石英砂,密度为2 650 kg/m3,试验中质量浓度为10%,根据质量浓度与体积浓度的换算公式(1),计算得到总的体积浓度为4.2%,用总体积浓度分别与各粒径区间的固相粒度分布相乘,得到各粒径区间的模拟体积分数,粒径分布如表2所示。选用基于压力的稳态流场计算,采用适合高速旋转流场模拟的RSM雷诺应力湍流模型,选择压力-速度耦合SIMPLEC算法求解控制参数,采用PRESTO!压力离散格式,采用QUICK离散格式处理动量。进料口设置为速度入口,大小为3.78 m/s,溢流口和底流口设置为压力出口,设置为无滑移壁面函数。

式中,Civ为体积浓度,%;Ciw为质量浓度,%;ρ为石英砂密度,t/m3。

?

2.2 模拟结果分析

2.2.1 溢流管周围速度矢量对比

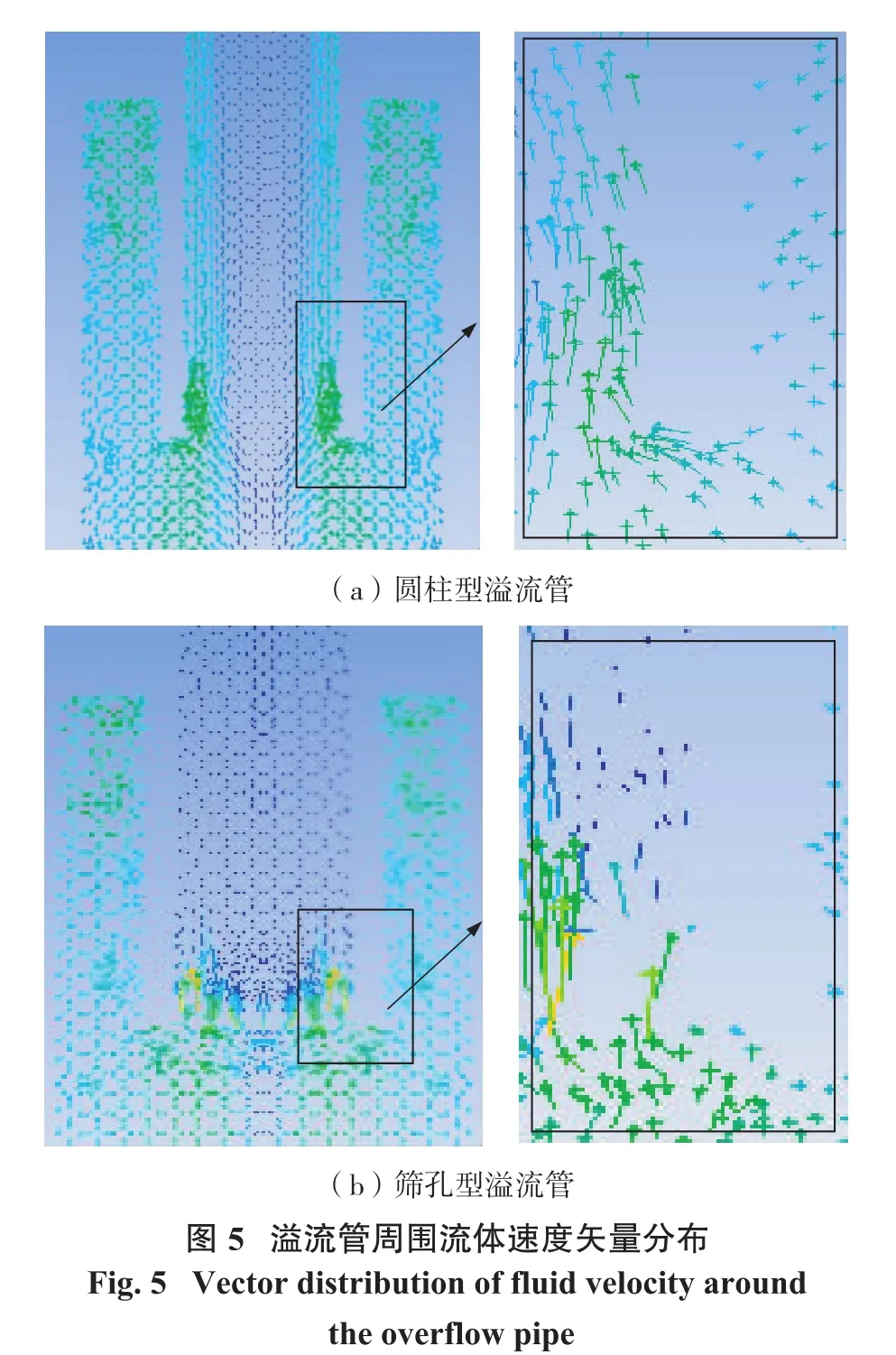

图5(a)所示为圆柱型溢流管四周流体速度矢量分布示意图,通过局部放大图可知,在器壁摩擦阻力作用下,给入旋流器的流体一部分沿溢流管外壁向下运动后未参与分离直接进入溢流管,这部分流体中夹杂着粗颗粒成为溢流产物的一部分,这就是短路流引起的溢流跑粗现象。图5(b)所示为筛孔型溢流管四周流体速度矢量分布示意图,由局部放大图可以看出,在“筛孔”的作用下,进入溢流管的短路流部分的流体减少,更多短路流部分的流体重新进入外旋流参与分离。

2.2.2 旋流器切向速度对比

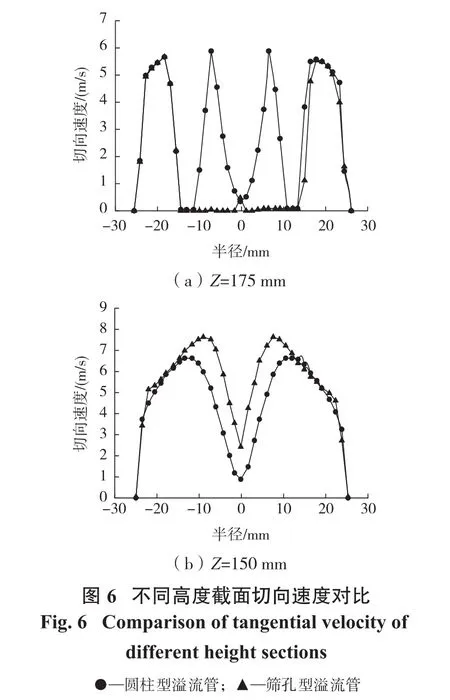

切向速度场决定离心力场,是旋流分离的基础,在分离过程中起主导作用,在速度分量中数值最大。分别选取截面高度Z=175 mm和Z=150 mm处的切向速度进行对比,Z=175 mm高度处为溢流管底部位置,Z=150 mm为溢流管下部旋流器柱段位置。如图6(a)所示溢流管底部位置,在半径r<15 mm的范围内,筛孔型溢流管旋流器切向速度趋近于零,由于筛孔的阻挡作用使得流体切向速度大大降低,减缓了分离过程,延长了分离时间。如图6(b)所示在溢流管下部位置,遵循旋流器分离过程中切向速度的分布规律,由旋流器壁面向轴心位置,切向速度先增大后减小。在旋流器半径r<10 mm的范围内,筛孔型溢流管旋流器的切向速度明显高于圆柱型溢流管旋流器,离心力场增强,有助于分离过程的充分进行。

2.2.3 旋流器轴向速度对比

轴向速度的大小决定了溢流底流的流量分配及颗粒在旋流器内部停滞时间,影响分离效果。图7是不同高度截面的轴向速度对比,旋流器内轴向速度均符合轴对称分布规律,在外旋流中轴向速度为负值,流体向底流方向流动,在内旋流中流体运动方向相反,流向溢流。由图7(a)可知,在溢流管底部位置,筛孔型溢流管内的流体轴向速度趋近于零,明显低于圆柱型溢流管旋流器,有利于延长颗粒在旋流器内部的分离时间,能够减小短路流中粗颗粒不经分离排出溢流管的几率,降低溢流跑粗。在旋流器柱段位置,如图7(b)所示,在外旋流处,筛孔型溢流管旋流器内流体的轴向速度高于圆柱型溢流管旋流器,可有效带动溢流管壁周围短路流中的颗粒向下运动,积极参与分离过程。在内旋流中,筛孔型溢流管旋流器轴向速度低于圆柱型溢流管旋流器,可以增加颗粒在旋流器内部的停留时间,进行充分分离,降低粗颗粒混入溢流的机率。

3 分级试验研究

3.1 试验装置及方法

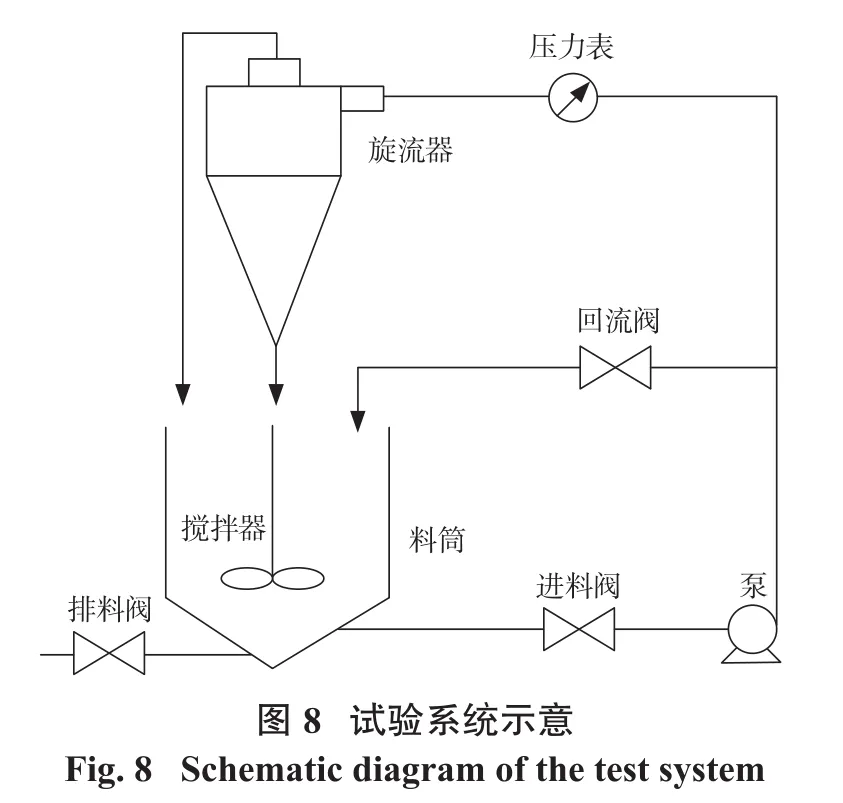

设计试验对筛孔型溢流管旋流器的分离性能进行研究,加工圆柱型溢流管旋流器和开孔率为37%的筛孔型溢流管旋流器进行对比试验,结构参数如表1所示。由旋流器、渣浆泵、搅拌器、压力表、阀门、料筒以及管路系统等组成的循环系统,以质量浓度为10%的石英砂为原料,进料压力为0.08 MPa进行试验研究,试验系统如图8所示。

3.2 不同形式旋流器分级对比试验

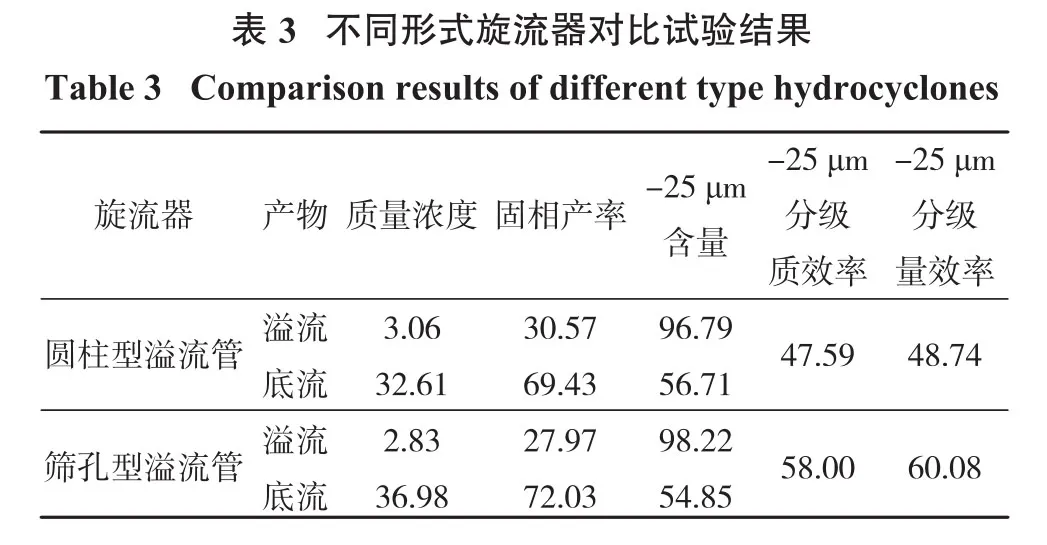

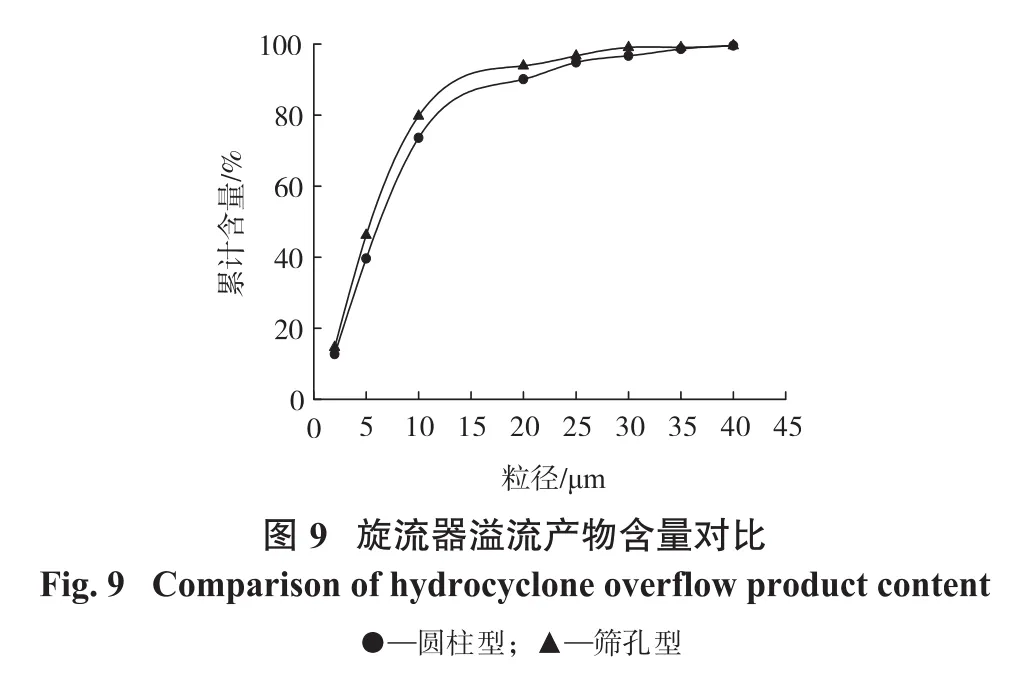

圆柱型溢流管和筛孔型溢流管旋流器试验对比结果如表3所示。采用筛孔型溢流管时旋流器溢流浓度由圆柱型溢流管的3.06%减小到2.83%,底流浓度由圆柱型溢流管的32.61%升高到36.98%,底流固相产率由圆柱型溢流管的69.43%升高到72.03%。由产物粒度组成可得,与圆柱型溢流管相比较,筛孔型溢流管溢流中大于25 μm的粗颗粒从3.21%降低为1.78%,溢流中粗颗粒明显减少。相反地,相较于圆柱型溢流管旋流器,筛孔型溢流管旋流器底流中小于25 μm的颗粒含量减少了1.86%,改善了底流夹细现象。从分级效率来看,-25 μm分级质效率由圆柱型溢流管的47.59%提高到筛孔型溢流管的58.00%,分级量效率由圆柱型溢流管的48.74%提高到筛孔型溢流管的60.08%,均得到大幅增加,表明采用筛孔型溢流管有效改善了溢流跑粗现象。由于筛孔开孔率37%,其处理量由2.591 m3/h降低到2.289 m3/h。对比2种旋流器溢流产物累计含量,结果如图9所示。采用筛孔型溢流管时,d50=5.415 μm,采用圆柱型溢流管时,d50=6.270 μm,显然前者得到的溢流产物更细,表明粗颗粒含量明显减少。

?

3.3 开孔率对筛孔型溢流管旋流器分离性能的影响

为探究开孔率对筛孔型溢流管旋流器分离性能的影响,加工开孔率分别为25%、31%、37%、43%的直径20 mm筛孔型溢流管,如图10所示,在物料浓度为10%,进料压力为0.08 MPa条件下进行分离性能试验。

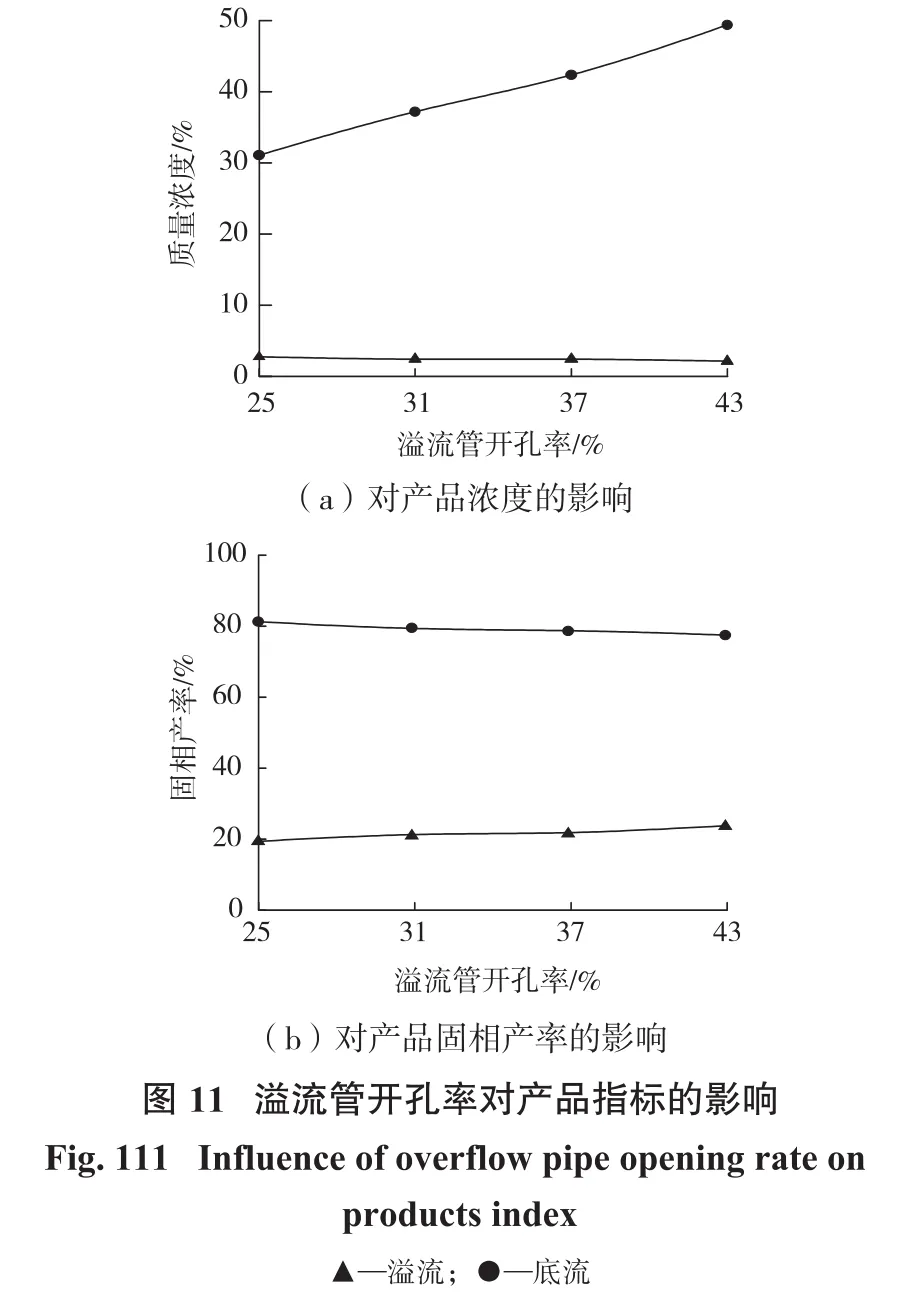

随着溢流管开孔率的增加,溢流和底流的浓度和产率变化如图11所示。

由图11可知,随着开孔率的增加,底流浓度不断升高,从30.91%升高到48.99%,底流固相产率有所下降,溢流浓度稍有降低,溢流产率从19.08%增大到了22.98%。随着溢流管开孔率的增加,溢流开孔有效面积增大,流体进入溢流所受阻力减小,更多水相和颗粒进入溢流,溢流产率提高、浓度降低,底流产率降低、浓度升高。

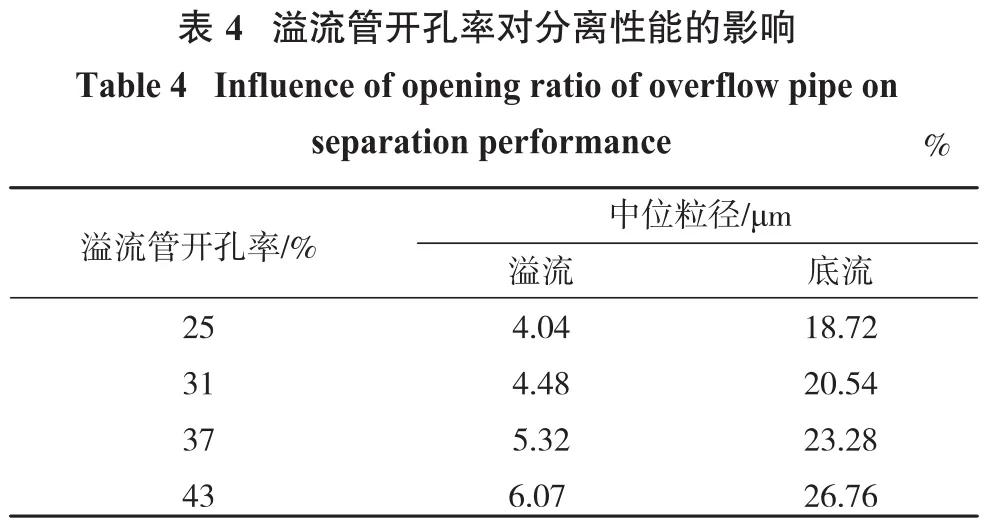

产品中位粒径代表各产品的平均细度,各产品对应的中位粒径如表4所示,随着溢流管开孔率的增加,溢流和底流的中位粒径增大,原因在于开孔率变大,进入溢流的细颗粒变多,但相较于开孔率小的溢流管,这部分颗粒相对较粗,随着开孔率增大,溢流细度降低,底流中细颗粒减少,压力降减小,溢流流量增大,溢流产品变粗“跑粗”明显。

?

4 结 语

针对旋流器分离过程中短路流造成的溢流跑粗问题,设计筛孔型溢流管旋流器,通过模拟研究旋流器内流场分布规律,并进行对比试验探究其分离性能。

(1)筛孔型溢流管能阻挡粗颗粒进入溢流管,使未经分离的短路流进入外旋流重新进行分离。在溢流管底部内旋流中,流体切向速度趋近于零,短路流速度也随之降低,有效减小了溢流跑粗现象。在溢流管下部内旋流中,流体切向速度增大,有利于分离过程的充分进行。

(2)采用筛孔型溢流管后,在溢流管底部的内旋流轴向速度趋近于零,明显低于圆柱型溢流管旋流器。采用筛孔型溢流管可延长颗粒在旋流器内部的分离时间,降低溢流跑粗。在溢流管下部外旋流中,筛孔型溢流管旋流器轴向速度高于圆柱型溢流管旋流器,可有效带动溢流管壁周围短路流中的颗粒往下运动参与分离过程,内旋流中筛孔型溢流管旋流器轴向速度低于圆柱型溢流管旋流器,可以延长颗粒在旋流器内部的停留时间,进行充分分离过程,消减溢流跑粗现象。

(3)试验结果表明,相比于圆柱型溢流管,采用筛孔型溢流管分离效率得到显著提高,-25μm分级质效率由47.59%提高到58%,分级量效率由48.74%提高到60.08%,粗颗粒减少,溢流产物更细,有效改善了溢流跑粗问题。随着筛孔型溢流管开孔率的增大,溢流产率提高、浓度降低,底流和溢流产品颗粒变粗。