变参数对深冷烟气脱硫效果的影响

杨化震, 刘永启, 孙 鹏, 高召强, 马煜翔

(山东理工大学 交通与车辆工程学院,淄博 255049)

我国SO2排放总量巨大,随着我国对环保要求的不断提高,燃煤烟气的污染控制持续备受关注。烟气脱硫按照不同途径可划分为3 类:一类是湿法脱硫,如广泛运用的钙法、氨法;一类是半干法脱硫,如循环流化床法;一类是干法脱硫,如吸附法、电子束法等[1-2]。但是烟气脱硫技术目前普遍存在维护过程复杂、产生烟尘、脱硫副产物利用难的问题[3-4]。

深冷液化分离法又被称为低温精馏法,利用各气体不同的沸点,将原料气进行液化分离,广泛应用于空分、液化天然气及其他气体分离等领域[5-11]。彭万旺等[12]研究了烟气脱硫再生尾气中SO2的深冷液化分离,介绍了再生尾气的基本组成、气体组分的热力学性质,对SO2液化效果进行理论分析和试验总结,基于推导出的SO2气相平衡公式分析了压力、温度和浓度对SO2回收效率的影响。张鸿儒等[13]分析了影响深冷分离装置的应用流程运行问题,总结分析了深冷分离技术提取CO 的经验。袁征[14]将甲烷从混合气中深冷液化,进行分离并二次利用,发现深冷分离技术提取纯度高,但是需要解决气体利用率低的问题。于荆鑫等[15]利用 Aspen plus 软件对烟气污染控制单元进行了模拟,并采用电厂实际运行数据验证了模型的正确性。综上,目前大多文献采用Aspen plus 软件对多个领域气体液化分离进行了单元和流程操作条件的模拟和优化,但是对烟气进行液化分离SO2的研究鲜有报道,特别是对大工况范围的SO2液化规律及其液化分离流程的工艺参数研究。

为初步探究SO2烟气深冷液化规律,充分研究SO2液化分离的影响参数,本文提出了将深冷工艺应用在烟气脱硫上的处理方式,设计了烟气深冷液化分离脱硫流程。利用Aspen plus 软件模拟研究了深冷温度、深冷压力和SO2浓度对深冷液化分离效果的影响规律,并且搭建深冷脱硫试验台,对模拟结果进行试验验证,为开发烟气深冷液化脱硫工艺提供依据。

1 烟气深冷液化脱硫流程

1.1 模拟烟气

各个行业实际烟气成分差别很大,为便于试验验证,本文对某锅炉烟气组分进行了适当的简化。为探究低浓度含硫烟气的深冷脱硫情况,把1 000 mg/m3作为模拟烟气基本浓度值,并且采用空气与SO2配制的混合气作为入口烟气。某燃煤锅炉烟气和SO2质量浓度1 000 mg/m3的试验烟气各组分的摩尔百分比见表1。

表1 烟气组分摩尔百分比Tab.1 Molar ratio of flue gas components

1.2 物性环境和计算方法

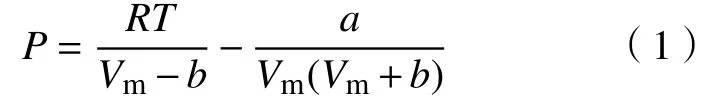

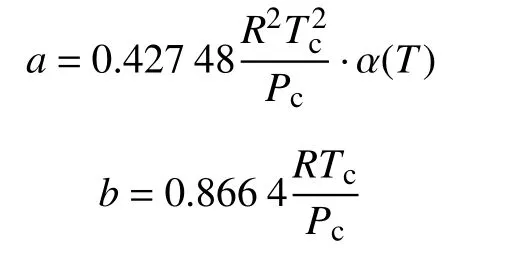

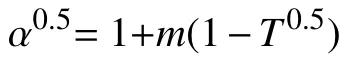

本流程模拟采用的物性环境为Aspen plus 中的经典立方型状态方程(CEOS),即由Soave 引入偏心因子修正的Redich-Kwong 方程[16],简称SRK 方程。该方程因其简单性和可靠性,而在相平衡和一些热力学性质计算中被广泛应用于气体分离领域。SRK 方程式

式中:P 为平衡分离压力;R 为摩尔气体常数,R=8.314 5 J/mol·K;T 为分离温度;Vm为摩尔体积。其中参数

式中: Tc为气体临界温度; Pc为气体临界压力;α(T)为温度函数,其与温度 T的关系式为

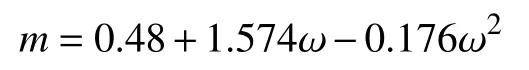

其中

式中: m为斜率; ω偏心因子。

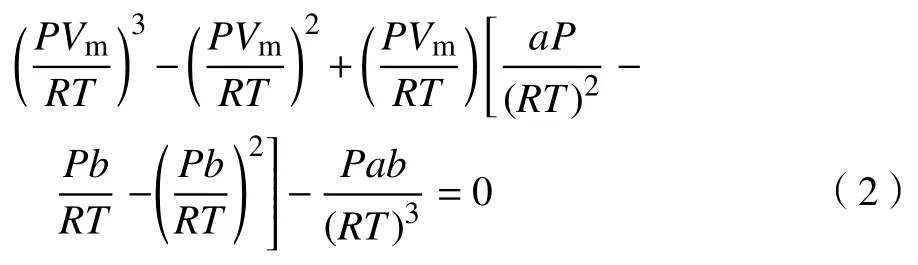

SRK 方程的压缩因子方程为

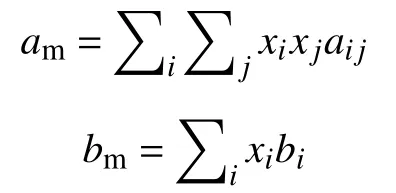

混合物计算时,SRK 方程的混合规则为

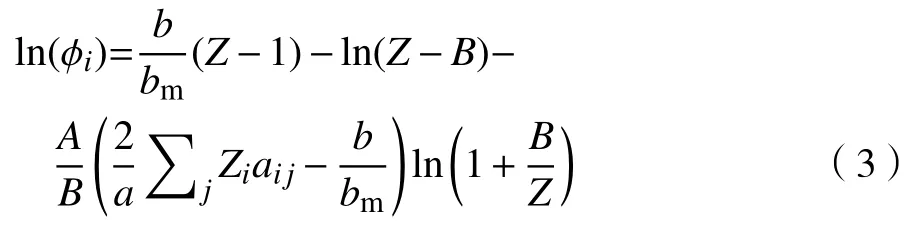

SRK 方程的逸度系数方程为

式中, φi为组分逸度系数。

在本流程中存在气相、液相和气液相的计算,方程复杂,涉及到多个参数。根据设计,采用Aspen plus 软件对整个流程进行模拟计算。

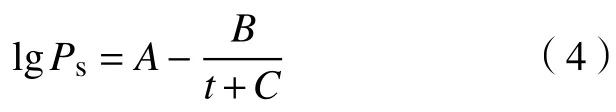

SO2的沸点为-10 ℃,凝固点为-75.5 ℃。由气态变为液态需要满足两个条件:一个是其温度要低于临界温度;二是其分压要高于相应温度下的饱和蒸汽压。SO2在不同温度t 下的饱和蒸汽压可以用Antoine 经验公式[17]进行计算。

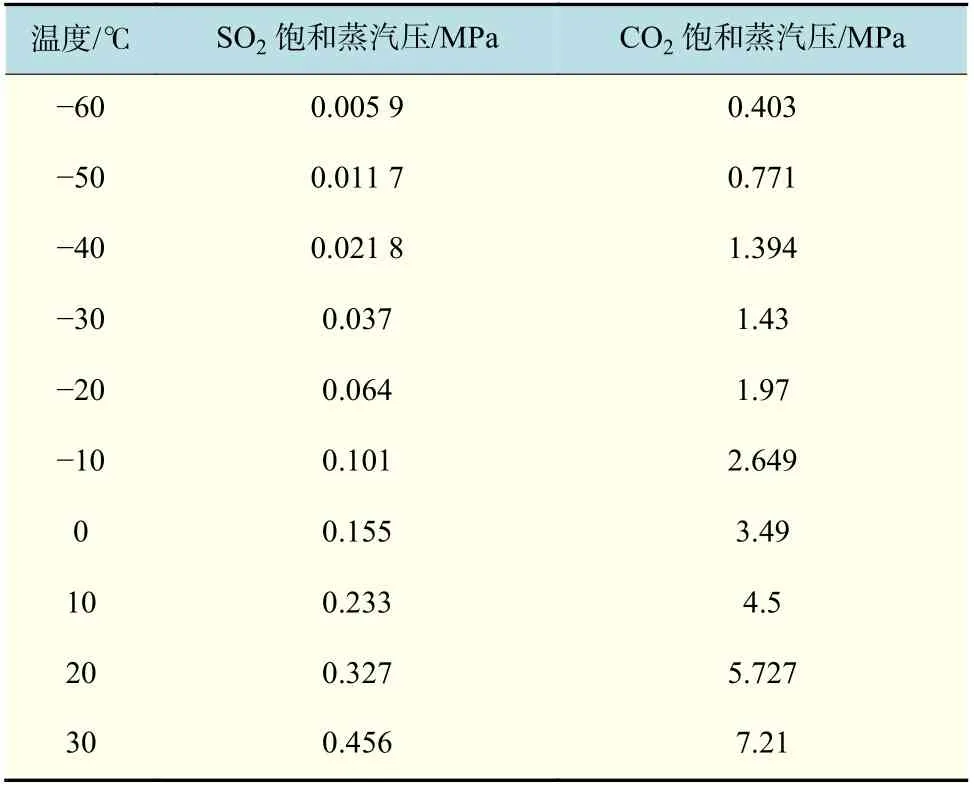

式中: Ps为SO2的饱和蒸汽压,mmHg。对于SO2,A=7.327 76,B=1 022.8,C=240;对于CO2,A=9.641 77,B=1 284.07,C=268.432。各温度下SO2和CO2饱和蒸汽压见表2。

由表2 可以看出,SO2和CO2的饱和蒸汽压相差较大,SO2的临界温度较高,对烟气降温时,先被液化的是SO2,即在合适的深冷压力和深冷温度下,可以将SO2从烟气中液化分离出来而不使CO2液化,得到粗提纯的液态SO2。只需要使深冷压力低于CO2在相应深冷温度下的饱和蒸汽压力,就可以实现在CO2保持气态的前提下深冷分离SO2。

表2 SO2 和CO2 饱和蒸汽压Tab.2 Saturated vapor pressure of SO2 and CO2

SO2烟气处理效果用脱除效率这一指标来评价,脱除效率η的计算方法为

式中: ci为进气SO2浓度; co为出口SO2浓度。

1.3 流程建立

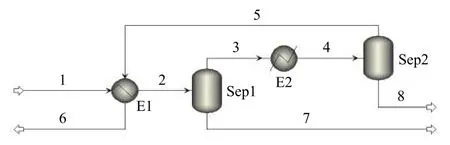

基于Aspen plus 建立了深冷脱硫流程,如图1所示。

图1 深冷脱硫流程模型Fig. 1 Cryogenic desulfurization process model

流程主要包括进气系统、深冷系统、分离系统和排气系统。1~8 为流股,预冷后的1 经过一级换热器E1 进行降温,使温度降到1 ~4 ℃;然后进入一级气液分离器Sep1,液化的水从烟气中分离出来,以提高后续SO2分离的纯度;预冷后的烟气进入二级换热器E2 进行深冷,降温至SO2沸点以下,然后进入二级气液分离器Sep2,使液化的SO2分离出来;处理后的烟气携带大量冷量再次返回一级换热器E1,对入口烟气进行预冷,最后从6 排出。

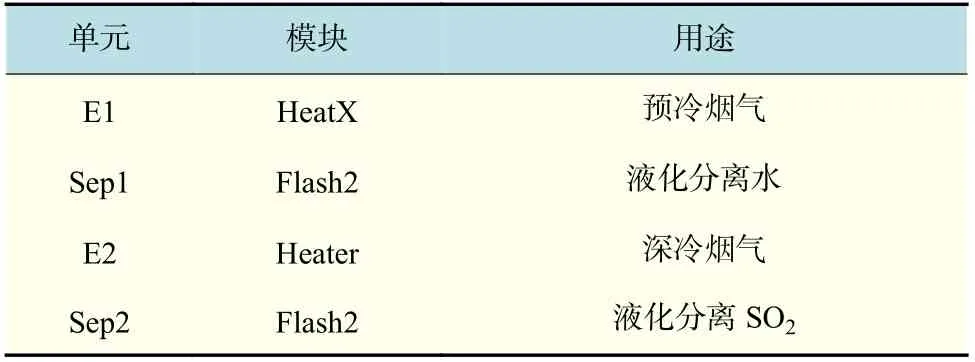

深冷液化流程中的模块选择如表3 所示。一级换热器E1 采用HeatX,可以模拟两股物流之间的换热,用来模拟一级换热器对入口烟气的预冷。一级分离器Sep1 选用两出口闪蒸器Flash2。二级换热器E2 采用Heater 模块,用于模拟外界冷媒对烟气进行深冷。二级分离器Sep2 选用Flash2,对深冷后烟气中的SO2进行分离。

表3 流程模块Tab.3 Process module

2 模拟结果分析

SO2的液化受多种因素综合影响,包括深冷压力、深冷温度以及SO2浓度等。为考察多种因素对液化分离效果的影响程度,设计了多组不同工况的模拟计算。

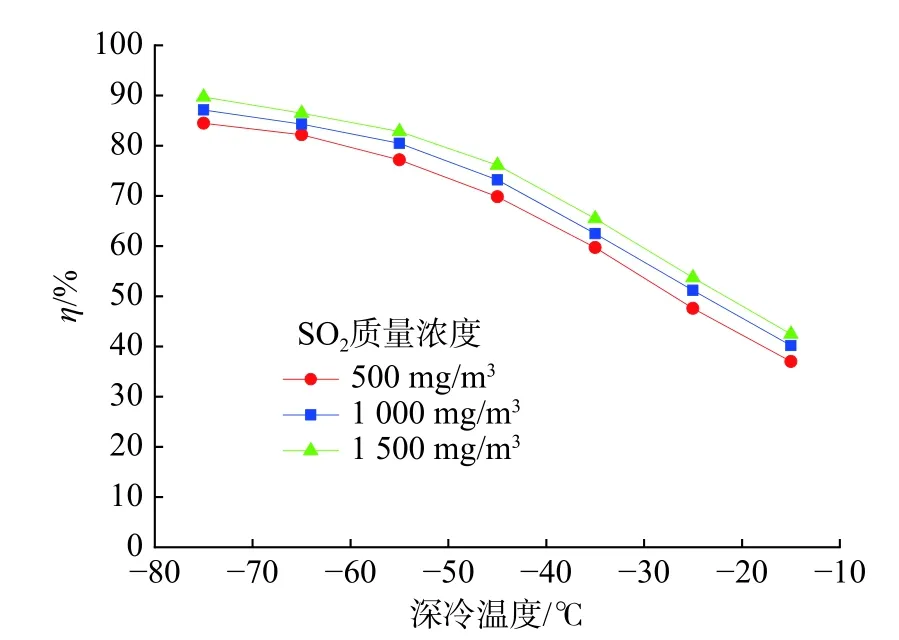

2.1 深冷温度的影响

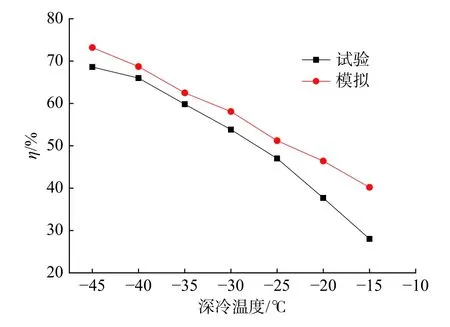

图2 是在进气温度25 ℃、深冷压力500 kPa 时,深冷温度对SO2脱除效率的影响。以SO2质量浓度为1 000 mg/m3为例,当深冷温度从-15 ℃降低到-75 ℃时,SO2脱除效率从40.2%提高到87.1%。模拟结果表明,随着深冷温度的降低,SO2脱除效率不断提高。

图2 深冷温度对SO2 脱除效率的影响Fig.2 Effect of cryogenic temperature on SO2 removal efficiency

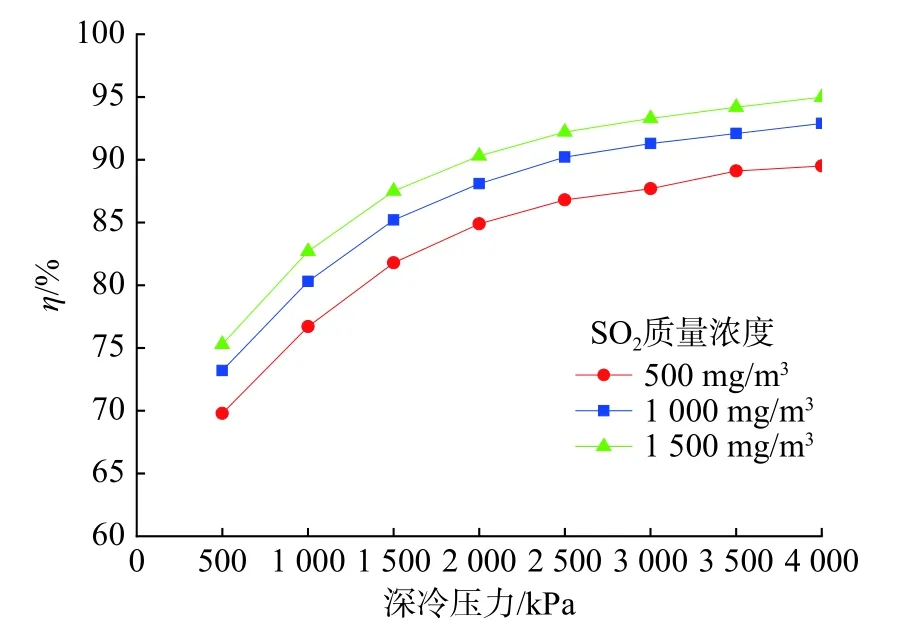

2.2 深冷压力的影响

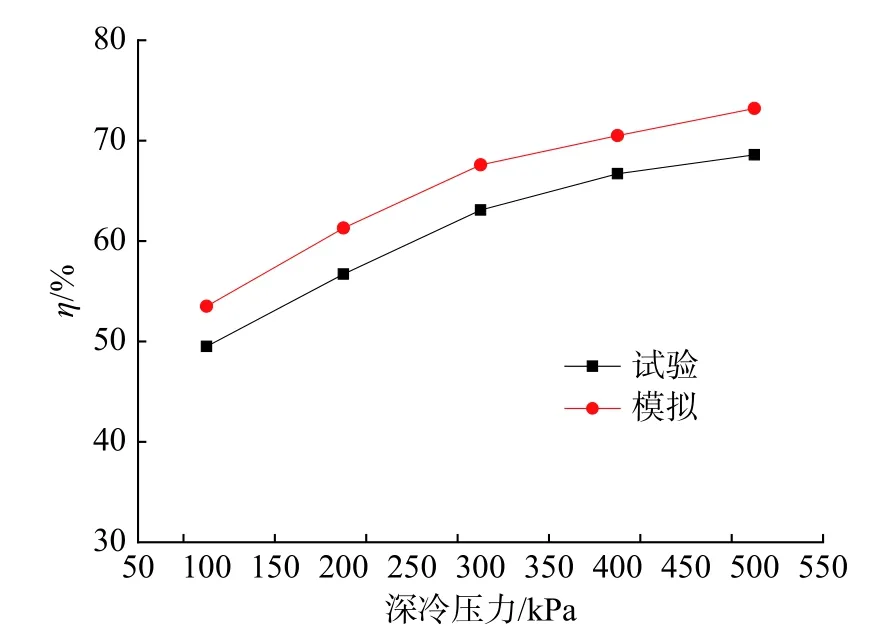

压力对于SO2液化脱除效率的影响见图3。在进气温度25 ℃、深冷温度-45 ℃、SO2质量浓度1 000 mg/m3时,脱除效率随压力的增加而增加,深冷压力500 kPa 时,SO2的脱除效率为73.2%;当深冷压力增加到2 500 kPa 时,脱除效率增加了17%,达到90.2%。

图3 深冷压力对SO2 脱除效率的影响Fig. 3 Effect of cryogenic pressure on SO2 removal efficiency

由于随着深冷压力的提高,SO2气体分压也在不断提高,趋近相应温度下的饱和蒸汽压,从而促使SO2液化。此外,其他组分气体分压也随着深冷压力的增加而增加,而SO2的液化会使其分压维持在饱和蒸汽压附近,从而剩余SO2的分压比例降低,使得SO2浓度降低,提高了脱除效率。

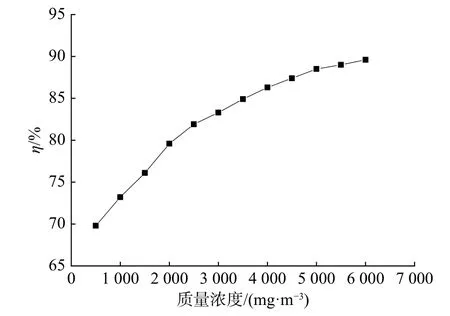

2.3 SO2 质量浓度的影响

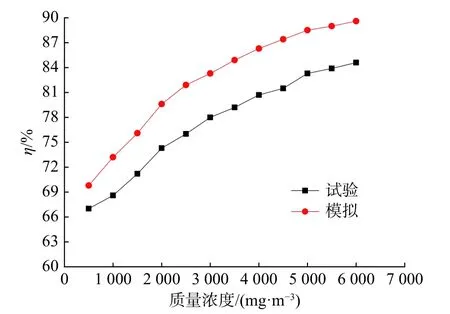

图2 和图3 中给出了SO2质量浓度500,1 000,1 500 mg/m3对脱除效率的影响,更大SO2浓度范围的影响情况如图4 所示。此时的进气温度为25 ℃,深冷压力为500 kPa,深冷温度为-45 ℃,SO2质量浓度为1 000 mg/m3。不难看出,SO2浓度越高,其脱除效率越高,这是因为其他组分不变,SO2的分压随浓度的提高而提高,而最终残余的SO2与低浓度下相同,占初始浓度的比例不断下降,从而提升了其脱除效率。

图4 SO2 质量浓度对其脱除效率的影响Fig. 4 Effect of SO2 mass concentration on its removal efficiency

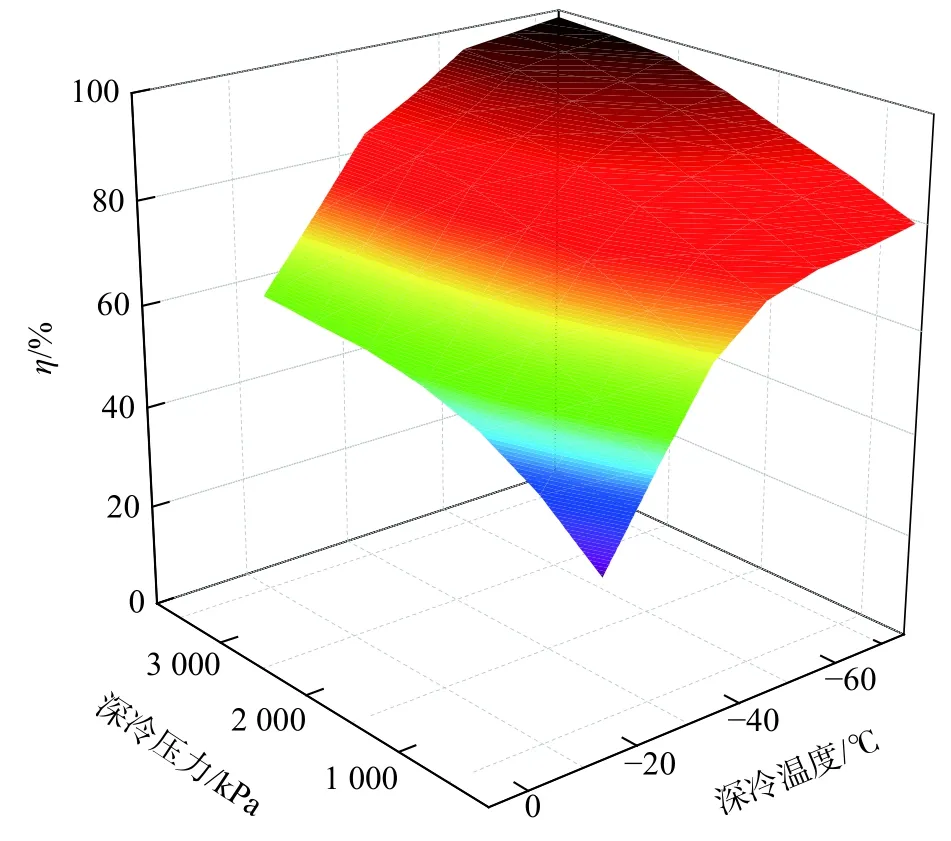

2.4 综合工艺参数

综合模拟结果的Map 图如图5 所示。可以看出,当深冷温度高于-45 ℃时,即使在较高压力工况下,脱除效率也不高,因此,深冷温度对脱除效率有决定性影响;当深冷温度低于-45 ℃时,温度的提高对脱除效率的影响趋缓,此时深冷压力为500 kPa。

图5 SO2 脱除效率的Map 图Fig.5 Map of the SO2 removal efficiency

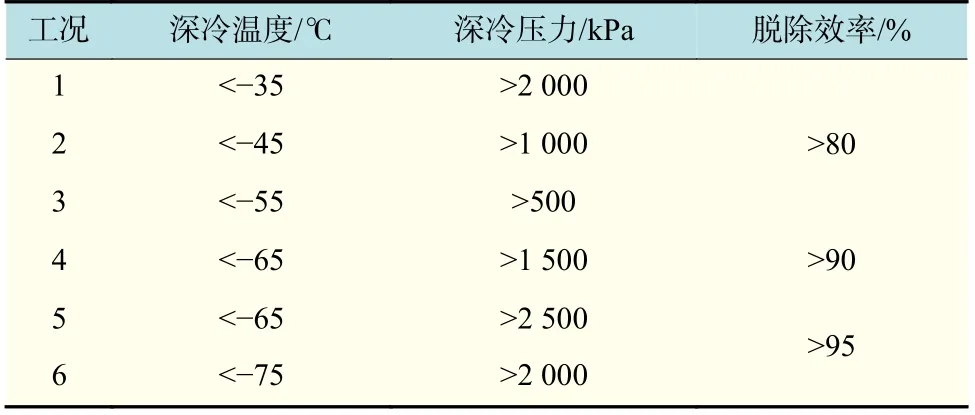

深冷压力高于1 500 kPa 时,压力变化对脱除效率的影响已不再明显,此时的深冷温度为-45 ℃。若保证脱除效率不低于80%,工艺参数的范围应为:深冷温度不高于-35 ℃,深冷压力不低于2 000 kPa。对于不同SO2脱除效率的工况要求见表4。

表4 不同SO2 脱除效率下的工况要求Tab.4 Operating requirements under different SO2 removal efficiencies

3 试验验证

3.1 试验系统

基于流程模型,建立了深冷液化脱硫试验系统,如图6 所示。该系统主要包括进气系统、深冷系统、分离系统和排气系统。

图6 深冷脱硫试验系统Fig. 6 Cryogenic desulfurization test system

空气经由空压机压缩冷却后进入稳压罐,然后通入SO2标准气,配制成一定浓度的SO2烟气。烟气经过转子流量计后,首先进入一级板式换热器的热侧进行预冷;而后进入一级气液分离器,将液化的水分离;然后进入二级板式换热器热侧,二级板式换热器冷侧与制冷设备相连,对SO2烟气进行深冷;深冷后的烟气进入二级气液分离器将液化的SO2分离;处理后的烟气携带大量冷量回到一级板式换热器的冷侧,对热侧烟气进行预冷,最后通过石膏尾气处理箱后排放,以防环境污染。由于试验条件的限制,工艺参数范围较模拟计算范围小,试验台深冷温度在-45~10 ℃之间,深冷压力在100~500 kPa 之间,烟气各组分浓度与模拟计算相同。

3.2 试验结果及对比

在深冷温度为-45 ℃、深冷压力为500 kPa、SO2质量浓度为1 000 mg/m3时,试验结果与模拟结果的对比见图7~图9。可以看出,模拟结果与试验结果比较吻合,说明模拟流程能够较好地反映深冷液化过程。

图7 深冷温度对SO2 脱除效率的影响对比图Fig. 7 Comparison of effect of cryogenic temperature on SO2 removal efficiency

图8 深冷压力对SO2 脱除效率的影响对比图Fig. 8 Comparison of effect of cryogenic pressure on SO2 removal efficiency

图9 SO2 质量浓度对其脱除效率的影响对比图Fig. 9 Comparison of effect of SO2 mass concentration on its removal efficiency

图7 是深冷温度对脱除效率的影响曲线。可以看出,当深冷温度从-15 ℃降低到-45 ℃时,SO2脱除效率从28%提高到68.6%。试验结果与模拟结果较为接近。总体趋势上,模拟流程能够反映深冷温度的实际影响情况。

图8 所示的深冷压力对SO2脱除效率的影响与模拟结果吻合得较好。深冷温度为-45 ℃时,深冷压力在100 kPa 的脱除效率为49.5%;深冷压力为500 kPa 时,脱除效率提高到了68.6%。

图9 中,试验结果曲线显示SO2质量浓度对脱除效率的影响趋势与模拟结果相同。SO2质量浓度从500 mg/m3提高到6 000 mg/m3的过程中,其脱除效率从67%增加到84.6%,即SO2质量浓度的提高有助于提高其脱除效率。

4 结 论

深冷液化分离作为一种干法脱硫技术,对烟气的脱硫效果明显,其流程简单,操作简便。

SO2深冷脱除效果与深冷温度、深冷压力和SO2浓度等多种因素相关。a. 深冷温度对脱除效率具有决定性影响,脱除效率随深冷温度的降低而降低;在-45~-15 ℃之间,脱除效率从40.2%提高到73.2%;随着深冷温度的降低,脱除效率所受的影响在减小。b. 脱除效率随深冷压力的增加而增加,在深冷压力为500 kPa 时,脱除效率为73.2%;从500 kPa 增加到4 000 kPa 时,脱除效率提高了19.7%,达到92.9%;在500~2 000 kPa 范围内对脱除效率影响明显。c. SO2浓度会从压力层面影响脱除效率,浓度升高会使SO2分压升高,从而使脱除效率升高。

在保证脱除效率不低于80%的前提下,可以确定比较合适的工艺参数范围为深冷温度低于-35 ℃,深冷压力高于2 000 kPa;在保证脱除效率不低于90%的前提下,工艺参数范围为深冷温度低于-65 ℃,深冷压力高于1 500 kPa;在保证脱除效率不低于95%的前提下,工艺参数范围为深冷温度低于-75 ℃,深冷压力高于2 000 kPa。