基于进气道前段平台的天线罩结构设计

樊欣迪,齐国芳

(1.中航飞机股份有限公司西飞设计院 结构强度所,西安 710089;2.中航飞机股份有限公司蒙皮成形厂 技术室蒙皮工艺组,西安 710089)

0 引言

航空类天线罩是功能性复合材料结构件,保护天线系统免受外部环境影响。航空类天线罩在电气性能上具有良好的电磁波穿透特性,在机械性能上能经受外部恶劣环境,同时减轻天线系统的磨损、腐蚀和老化,延长使用寿命。

在传统的天线罩结构设计中,维护口盖与天线罩的结构是相互独立的,使结构的日常维护和维修工作量大,而且生产装配装配也更加复杂。本文通过设计改装,将维护口盖与测向天线罩进行一体化设计,既保证了测向天线罩的加装要求,又保证了其具有可快速拆卸检修和更换的要求,结构轻巧可靠且易施工。

1 结构概述

飞机发动机短舱位于机身两侧机翼根部,主体结构由发动机短舱前段、发动机短舱中段、进气道、发动机短舱中后段等组成,用于发动机引气、整流、尾喷气体的导流以及对发动机的保护,选用的主要材料是铝合金。

进气口前缘由蒙皮、波纹板、盒形件、隔框、隔板等组成。蒙皮、盒形件、波纹板和隔框均由不锈钢0Cr18Ni9制造,其余零件均为硬铝零件,整个结构为铆接结构。进气口前缘为可卸结构,外部用托板螺母固定在短舱前段的骨架上,内部用螺栓固定在法兰盘上,前缘的作用是捕获气流,并使捕获的气流以层流状态进入进气道。

按照飞机加装测向天线的要求,需要将两个测向天线对称安装在左、右发动机短舱前段进气唇口外侧。为满足天线加装的需要,对现有发动机短舱前段(唇口)结构进行结构优化、全新设计复合材料天线罩并进行结构加强设计。

2 结构优化

2.1 位置选择

根据《实用飞机结构设计》[1]第5章以及《飞机设计手册》第10册[2]第26章可知此次改装测向天线有如下要求:

一是安装位置要求,测向天线安装平面垂直法线与飞机顺航向夹角“45°±1°”;安装后的上沿与飞机构造水平面平行;

二是天线波束不受发动机唇口反射影响,机上安装需保证天线阵面延展面在发动机唇口前侧;

三是前方范围内不能有金属物遮挡;

四是根据天线高度,使安装天线时底部与蒙皮不产生干涉。

测向天线安装位置范围如图1所示。发动机短舱前段4长桁轴线与5长桁轴线之间,外形较为平缓,前方范围内没有金属物遮挡,天线波束不受发动机唇口反射影响测向性能,满足测向天线对位置的需求。

2.2 改装方案

为满足测向天线罩的安装,同时考虑连接本体结构的布局形式,施工工艺性及维护性,初步考虑以下两种方案:

2.2.1 方案一

将测向天线罩外形向内增厚曲面,确定测向天线罩位置,在口盖上开出测向天线设备通过孔,用托板螺母将测向天线罩与蒙皮进行搭接,方案一示意图如图2所示。该方案连接区覆盖于维护口盖之上,带来了维护口盖的使用不便,使得改装工序繁琐,维修性较差,同时内部空间紧张,导致不易在骨架内部进行结构加强,测向天线罩连接强度较弱。

2.2.2 方案二

将测向天线罩外形向内增厚曲面,确定测向天线罩位置,并增加装配边缘,取消原维护口盖,将原蒙皮按测向天线罩外形切口,新增加强型材若干,通过托板螺母与进气口骨架连接,方案二示意图如图3所示。该方案不仅满足了原有口盖结构的维护性,同时将维护口盖与测向天线罩制成一体后,改装的开敞性较好,便于结构连接区的加强及测向天线的安装,更好的满足了强度要求。结合上述方案对比分析,最终选定方案二。

图2 方案一示意图

图3方案二示意图

2.3 测向天线罩结构设计

2.3.1 材料选择

由于测向天线罩有透波需求,需良好的透过不同角度入射的电磁波。在低频电场的直接作用下,金属为导体,非金属材料属绝缘体。当材料处于高频电场时,绝缘体变为高频电场的透过材料,而金属会成为电磁波的屏蔽材料。因此测向天线罩不能选择使用金属材料,而需要选择具有绝缘性的复合材料。

航空中常用复合材料有碳纤维和玻璃钢两种。碳纤维是由有机纤维经过一系列热处理转化而成,含碳量高于90%的无机高性能纤维具有导电、导热、高强度、耐高温、耐摩擦及耐腐蚀性;玻璃钢,即纤维强化塑料,具有外形美观、电性能好(微波透过性良好)、轻质高强、耐腐蚀、热性能良好、可设计性好、工艺性优良、加工运输及安装方便、电绝缘性佳、透波性强、防紫外线、抗冲击,在高温、低寒等恶劣环境中依然性能良好等。故该复合材料天线罩采用玻璃钢及其复合夹层结构制造,将其作为测向天线最外围的保护罩,该复合材料天线罩发挥了其独特的电性能、质轻等优势,大大提高了测向天线的优良物性。

根据《复合材料结构设计手册》[3]4.5节铺层设计以及《复合材料手册(第3卷)》[4]2.2.3节铺层顺序可知铺层设计原则有以下方面:

(1)层压板外表面选用±45°铺层时,稳定性、耐冲击性及连接性能都较其他铺层方向好;

(2)结构应尽量采用对称铺层,并均衡铺贴,以减少固化变形;

(3)从结构稳定性、减少泊松比和热应力及避免树脂直接受载考虑,建议一个构件中应同时包含4种铺层,如在0°、±45°的层压板中必须有6~10%的90°铺层;

(4)对于由0°、90°和±45°铺层组成的结构,上述任一铺层角的铺层,其最小铺层百分比一般不小于6%;

(5)避免使用同一方向的铺层组,如果使用,不得多于4层;避免使用90°的铺层组;

(6)相邻铺层间夹角一般不大于60°;

(7)在集中力扩散部位应进行局部加强,除在主应力方向配置足够的铺层外,还应配置一定数量与主应力方向成±45°的铺层,以利于内力扩散;

(8)应按照受力情况和刚度要求设计铺层,铺层的纤维轴线应尽量与内力的拉、压方向一致,剪切(扭转)主要由±45°铺层承受;

(9)当设计直接与铝合金或合金钢接触的碳纤维构件时,其表面应布置玻璃布层,以避免电偶腐蚀。

根据以上分析,测向天线罩拟采用玻璃钢层合板构成的双曲面壳体,铺层材料为XMS1113型III类1581型A级,单层厚度为δ0.25,共铺8层,总厚度为δ2,铺层方向为:[+45°/0°/-45°/90°]s。测向天线罩铺层表如表1所示。

经有限元分析,该复合材料天线罩满足结构强度要求。具体计算过程见2.4强度校核及疲劳强度分析。

对去细胞处理后保存有神经基底膜管的实验组大鼠股神经皮支和肌支行拉曼光谱分析,显示股神经皮支和肌支波峰出现位置无差异,主要含有脂类和蛋白质及微量核酸(见图6)。

表1 测向天线罩铺层表

2.3.2 结构连接及加强设计

原结构为维护口盖,具有维修性和可更换功能。故考虑到结构的维修性和可达性,复合材料天线罩应为可卸结构,并具备可快速拆卸检修、更换功能,因此,设计托板螺母将天线罩与骨架结构连接完成复合材料天线罩与唇口的连接。

图4测向天线罩结构改装示意图

由于原结构天线罩为水滴形、中空,中间处无法与骨架进行连接,如果直接将其与骨架相连,则只能与四周型材进行相连,连接点过少且强度较弱,飞行时测向天线罩可能会在连接处撕裂。因此在原结构处增加加强型材,测向天线罩与加强型材通过托板螺母连接,实现可卸需求。测向天线罩结构改装示意图如图4所示。

2.4 强度校核及疲劳强度分析

对上述结构改装方案用有限元分析方法进行强度分析。具体如下:

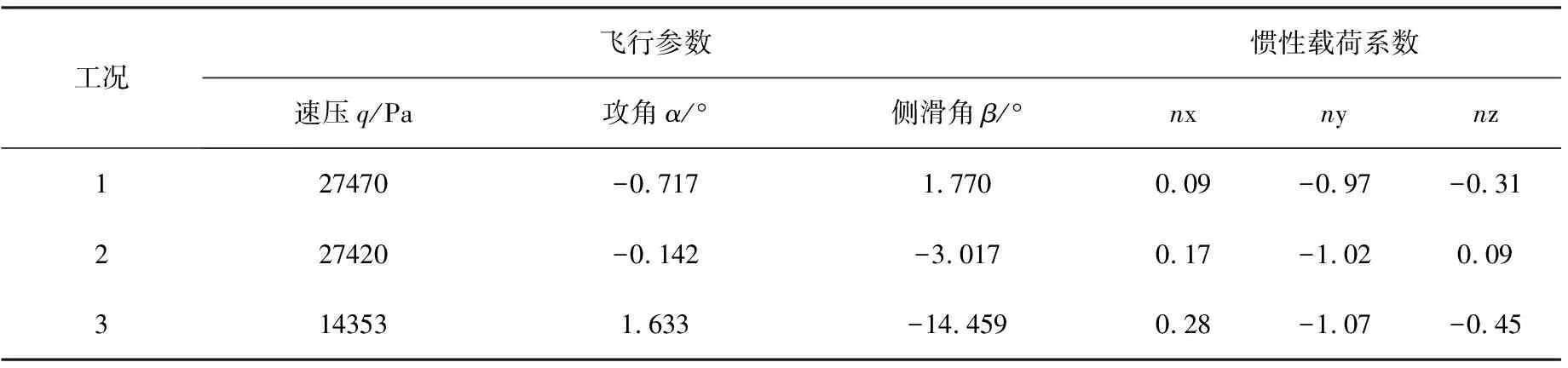

根据不同飞行姿态,共选取了3种不同载荷工况进行分析,各飞行工况参数如表2所示,计算时取安全系数1.5。

表2 飞行工况参数

2.4.1 有限元计算模型

建立测向天线罩及其安装结构的有限元模型。建模时将测向天线罩简化为板单元,将连接型材简化为杆单元,测向天线罩有限元模型如图5所示。由于测向天线质量较小,测向天线的惯性载荷远小于测向天线罩上的气动载荷,计算时忽略了测向天线的惯性载荷,将测向天线罩的气动载荷施加测向天线罩上,将测向天线罩有限元模型连接到发动机短舱上,在发动机短舱远端约束并进行计算。

2.4.2 分析结果

纵向拉伸强度:Xt=223.0 MPa;纵向压缩强度:Xc=186.8 MPa;横向拉伸强度:Yt=184.8 MPa;横向压缩强度:Yt=114.7 MPa;纵横剪切强度:S=28.8 MPa。

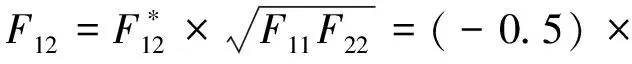

针对复合材料层合结构,参考《飞机设计手册》第9册[5]29.4.1.3节,采用蔡-胡失效准则进行强度校核,其强度比方程为:

上述公式中的参数为:

图6测向天线罩应力云图

根据单元的应力值求解强度比方程,方程的根取正值,即为单元剩余强度系数η。

根据有限元计算结果,测向天线罩部分受力严重单元计算应力及剩余强度系数如表3所示;严重工况下,测向天线罩应力云图如图6所示。

根据单元的应力值求解强度比方程,方程的根取正值,即为单元剩余强度系数η。

表3 测向天线罩部分受力严重单元计算应力及剩余强度系数

续表3

单元层号σ1σ2τ12η工况117928-6.0-0.94.95.611179780.7-3.94.95.611290422.33.4-5.35.61117768-1.13.55.15.711177370.40.4-5.15.71117968-3.3-3.84.56.01

由表3数据可以看出,单元11661(工况1)受载最严重,其剩余强度系数η=4.1。

2.4.3 连接螺钉强度分析

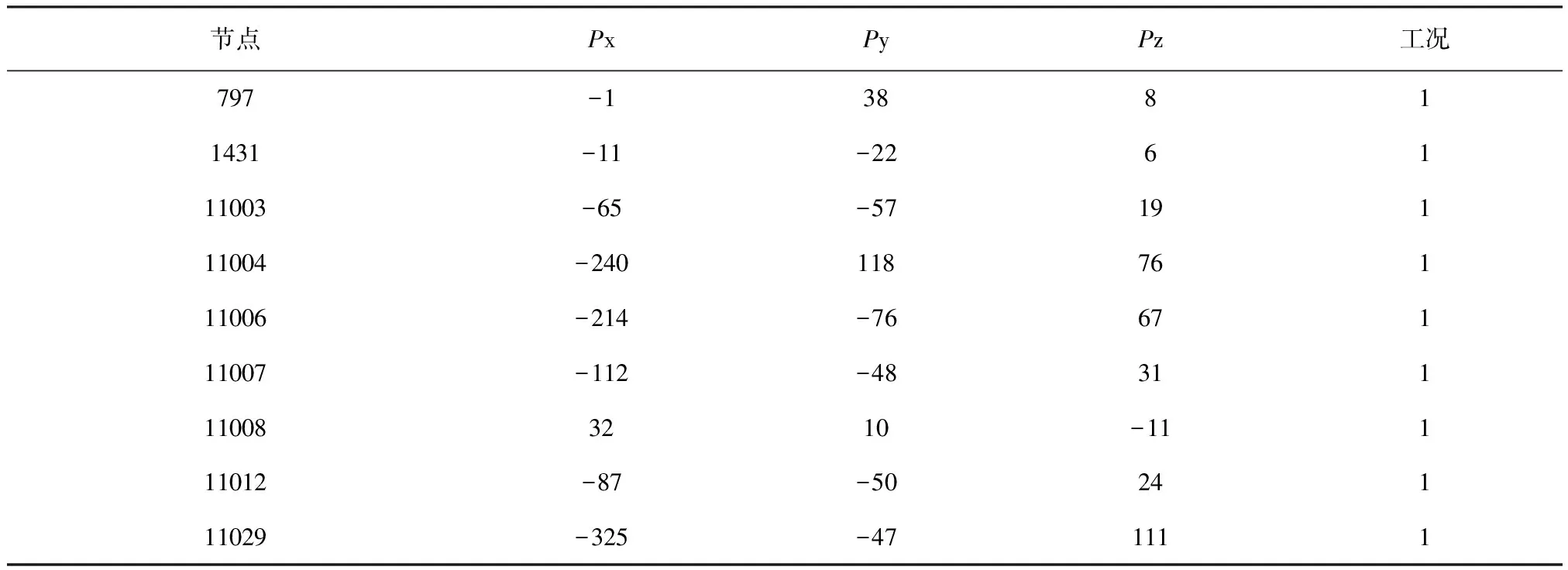

螺钉材料为ML25,规格为M5×12,强度极限σb=515 MPa。测向天线罩前部受载严重,天线罩前部节点计算结果如表4所示,表中Px、Py、Pz分别为节点在三个方向上的受力。

表4 天线罩前部节点计算结果

采用第四强度理论进行强度校核:

螺钉拉应力为:

螺钉剪应力为:

螺钉综合应力为:

剩余强度系数为:

2.4.4 孔挤压强度分析

螺钉连接处测向天线罩玻璃钢厚度t=2 mm,钉孔直径d=5 mm,玻璃钢挤压强度取预浸布的横向压缩强度:σb=209.0 MPa。由以上可知,螺钉所受最大剪力为129 N(工况1),故孔边挤压应力为:

则剩余强度系数为:

2.4.5 疲劳强度分析

根据《飞机设计手册》第9册[5]29.8.3节内容可知,在复合材料设计中,按照“静力覆盖疲劳”设计原则进行结构设计,因而复合材料测向天线罩在满足静强度设计要求的前提下,满足疲劳寿命要求。

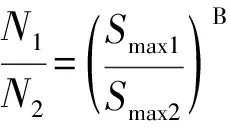

根据《螺栓和耳片强度分析手册》可知,螺栓螺纹终止面处的应力集中系数为2.4,螺栓螺纹根部圆角处的应力集中系数取2.6。因此评估疲劳强度时,应力集中系数保守取值3。

根据《工程材料实用手册》第1册可知,ML25号钢在Kt=1,R=-1时的疲劳极限为225.0 MPa。由6.3.1静强度计算可知,螺钉在极限载荷下的应力水平为126.1 MPa,在疲劳载荷作用下,螺钉最大应力水平为:

将Smax1=252.2 MPa,Smax2=225.0 MPa,N2=1×107代入公式,得到N1=6.39×106,考虑6的分散系数,螺钉的疲劳寿命为1.07×106,远大于飞机的6000次起落,即螺钉满足使用要求。

通过以上计算、分析,测向天线罩及其连接满足静强度和疲劳强度设计要求,各部位最小剩余强度系数如表5所示。

表5 各部位最小剩余强度系数

3 结论

本文对飞机发动机短舱前段增加测向天线方案进行了论证,全新设计了复合材料天线罩,分析了不同载荷工况下复合材料天线罩结构的可靠性。对复合材料天线罩安装后发动机短舱前段唇口区域在变化的流场下进行了有限元分析。

经验证,本次改进结构轻巧可靠,实现了改进要求,并实现了口盖与天线罩一体化的设计,具有可快速拆卸检修和更换的功能。