间隙平顺度问题的分析与优化措施

郭杰 谢添 肖国威

摘 要:文章基于实际生产中的案例,论述问题的分析解决过程。首先对该问题的基本情况进行介绍。针对右侧小尾灯和后备箱盖之间间隙小的问题,阐述分析区域的间隙平顺度标准,以及匹配关系和定位点信息。然后说明采用绿带方法的具体分析过程,主要包括三相图分析,三坐标对比分析,并总结根本原因。最后通过验证根本原因的方式,逐步确定长期措施。文章所采用的分析方法,对生产中出现的质量问题具有重要的参考价值,进而可以减少费用支出,优化质量,提高工作效率。

关键词:汽车;尾灯;匹配;间隙;分析

中图分类号:U466 文献标识码:B 文章编号:1671-7988(2020)09-141-05

Analysis and Optimization for Gap and Transition Issue

Guo Jie1, Xie Tian2, Xiao Guowei3

(1.Beijing Benz Autompbile Co., Ltd. RD BIW, Beijing 100176; 2.Beijing Benz Autompbile Co., Ltd. RD AK,Beijing 100176; 3.Beijing Benz Autompbile Co., Ltd. RD EXT, Beijing 100176)

Abstract: This article discusses the process of analyzing and solving problems based on actual production cases. Firstly, the article introduced the general situation for this case. For small gap issue between the right-hand taillamp and trunk lid, showed the gap and transition standard of analyzing area, the location point and matching relationship between the small taillamp and trunk lid. Secondly, started the specific analysis process, including 3-phase diagram analysis, CMM analysis, and summarize the root cause from the analysis process. Finally, through verifying the root cause, find the long term solution to solve this issue.The analysis method used in this article has important reference value for quality issues in production. It can effectively solve car issue especially for gap and transition issue, reduce cost, optimize quality and improve work efficiency.

Keywords: Vehicle; Taillamp; Matching; Gap; Analysis

CLC NO.: U466 Document Code: B Article ID: 1671-7988(2020)09-141-05

前言

質量是企业生存和发展的根本,如何高效准确得找到根本原因,解决质量问题是各公司相关部门在探索的方向。质量问题分析方法,主要有5W2H方法,8D方法,以及六西格玛黑带分析方法等。本文采用Delterlyze 绿带分析方法解决车辆质量问题。Delterlyze 绿带分析方法是一种高效的质量分析工具,核心思路是通过交换零件的方法,快速锁定问题零件,进而找到根本原因解决质量问题。

某车型试装阶段,概率性发生右侧小尾灯和后保险杠之间间隙小的问题,缺陷率30%。在找到长期解决方案前由第三方执行返修临时方案,避免和后备箱盖直接接触摩擦。为了减少执行短期措施的费用和不必要的工艺过程,以及规避磨损腐蚀风险,保证成品车的质量,需要尽快从根本上解决此问题。

1 问题背景

1.1 缺陷描述及考核标准

1.1.1 缺陷描述

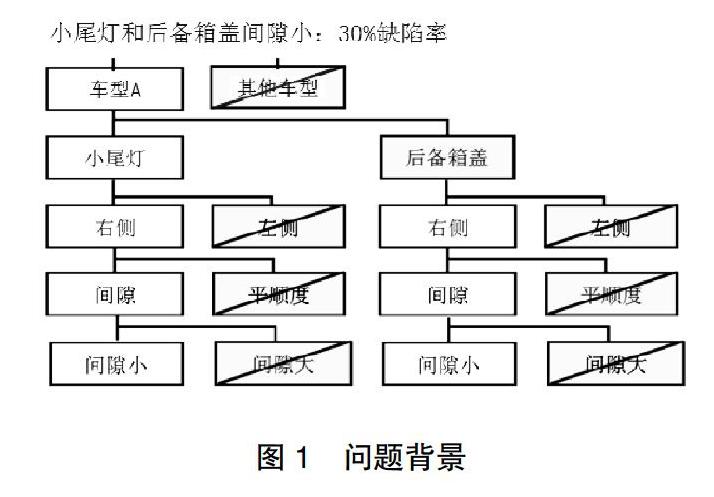

该车型,右侧小尾灯与后备箱盖之间间隙小的问题的缺陷率为30%,无平顺度问题,其他车间其它车型均无此问题。对于左侧小尾灯,由于之前为了解决小尾灯和亮饰条之间的间隙问题,对左侧小尾灯辅助定位筋进行过更改,所以两侧尾灯实际状态不同,且左侧并无间隙小的问题,因此左侧状态不能作为对比参考。问题背景可参考图1。

分析解决该问题过程中,不应影响其他位置的状况,不能引起其他问题。目前执行短期措施,在小尾灯尖角面上贴透明胶带,避免小尾灯尖角和后备箱盖直接接触造成磕碰磨损。

1.1.2 考核标准

为了更直观的显示小尾灯和周边零件(后备箱盖、大尾灯)的位置关系,更清晰得描述缺陷位置,将间隙及平顺度标准与小尾灯区域结合到一张图中显示,如图2所示。本文图中的坐标系与整车坐标系一致。

围绕小尾灯,间隙考核点为1-10各个点,平顺度考核1,2,7-10共6个点。缺陷位置在尖角位置,用0点示意。由于0点并不是测量点,所以理论上此点并没有间隙平顺度考核标准。但由于问题缺陷是0点发生了间隙过小甚至无间隙的问题,所以在分析过程中对该点进行塞尺测量。根据0点和1、2两点在一条线上,定义0点间隙平顺度标准与1、2两点相同,间隙为0.8+/-0.5mm,平顺度为-0.1+/-0.8mm。

1.2 小尾灯和后备箱盖定位点

1.2.1 小尾灯定位系统

零件在三维空间坐标系中,有三个平动自由度和三个转动自由度。通过定位系统,可以完成对这六个自由度的限制,实现测量定位和装配定位。小尾灯的定位点:3个X向定位点,2个Z向定位点,1个Y向定位点。其为测量系统的定位点,也为装配过程的定位点。如图3所示。

1.2.2 后备箱盖小尾灯区域定位系统

操作工按照规定的装配工艺将小尾灯安装到车身后备箱盖上边,图4为截取后备箱盖小尾灯区域的钣金件的图片,其中后备箱盖钣金分为上钣金件和下钣金件两个零件,小尾灯完全安装在下钣金件上,1和2点考核点以及缺陷点0点是小尾灯和上钣金件之间的配合关系,即,对于问题点0点的间隙测量,是将小尾灯安装到下钣金件上后,测量小尾灯和上钣金折边位置的间隙。图5为小尾灯安装到后备箱盖的安装匹配关系,深蓝色为下钣金件,灰色为上钣金件,黄色为小尾灯。

小尾灯安装到后备箱盖钣金件上之后,定位系统将小尾灯固定,图5中用红色圆圈圈起来的是小尾灯支撑筋,其与钣金件均有间隙,上支撑筋与钣金不规则孔切边的间隙为0.5mm,下支撑筋与钣金切边的间隙为0.45mm。定位系统中Z向定位点有两个,插到钣金孔里的小尾灯筋的上表面与钣金件有间隙,下表面与钣金件接触,则该筋的下表面为Z向定位点。另一个Z向定位点处的筋上表面与钣金件切边贴合,则该筋的上表面为Z向定位点。

2 分析问题确认根本原因

为了快速找到根本原因,采用绿带方法锁定车分析该问题。为了尽量减少车身的差异带来的间隙差异,选择同一天装配的车,根据提取两辆0点间隙数值差异大的车,一辆间隙为0的缺陷车,一辆间隙为0.8mm的好车。 通过对好坏车进行对比分析、观察可以较快找到影响因素。本文主要通过三相图分析、三坐标测量和数据分析、试验验证三种方法确认根本原因。

2.1 三相图分析

为了确保测量系统的稳定性和一致性,对每一个测量点进行3次测量,该阶段为Phase 0。为了排除装配过程的影响,对小尾灯重复拆装进行测量,该阶段为phase 1。基于phase 0和phase 1阶段的结果,确保测量和装配过程的稳定性,排除测量和装配过程的因素,进而进行交叉实验,将两车的小尾灯分别做好标记“好车的灯”、“坏车的灯”,拆下小尾灯,将好车的灯装配到坏车,坏车的灯装配到好车,观察0点间隙,该阶段为phase 2 。整个三相图实验结果如表1所示。

△High表示原始缺陷车,△Low表示原始好车。通过Phase 0,较一致的测量数据验证了测量系统稳定且可靠。Phase 1的数据结果确认了装配的稳定性,排除了装配因素。Phase 2,交换小尾灯后,“好车的灯”安装在原始缺陷车上,“坏车的灯”安装在原始好车上,结果显示安装有“坏车的灯”的原始好车△Low的间隙依然为合格,安装有“好车的灯”的原始坏车△High的间隙依然为0,并未改善。可见,缺陷的状态随车身走,原始缺陷车无论安装原始车灯还是后来交换的车灯,间隙依然为0。由此可推测,两辆车的车身状态不同,车身状态并不稳定,缺陷车的钣金件和小尾灯之间由于某种原因导致小尾灯不能在正确的位置。根本原因需要继续探索。

2.2 三坐标测量分析

2.2.1 小尾灯定位点和后备箱盖接触情况

在拆小尾灯之前,观察小尾灯定位点及支撑筋和后备箱盖下钣金件之间的接触关系,确认定位点是否起到定位的作用,以及数模中有间隙的地方是否有间隙。经过观察发现,缺陷车的Z向主定位筋的下表面与钣金件有间隙,并未起到定位作用,导致小尾灯Z向不能向下走。初步判断对0点间隙小有贡献的点主要是Z向,其次是Y向。

2.2.2 三坐标测量

对缺陷车与好车的车身钣金件及小尾灯进行测量,以下为对该问题有影响的区域的测量结果。测量两个车的数据,发现小尾灯的状态稳定,好车和缺陷车的小尾灯尖角位置的切边均多料,约贡献0.35mm,支撑筋多料约0.46mm。如图6和图7所示。

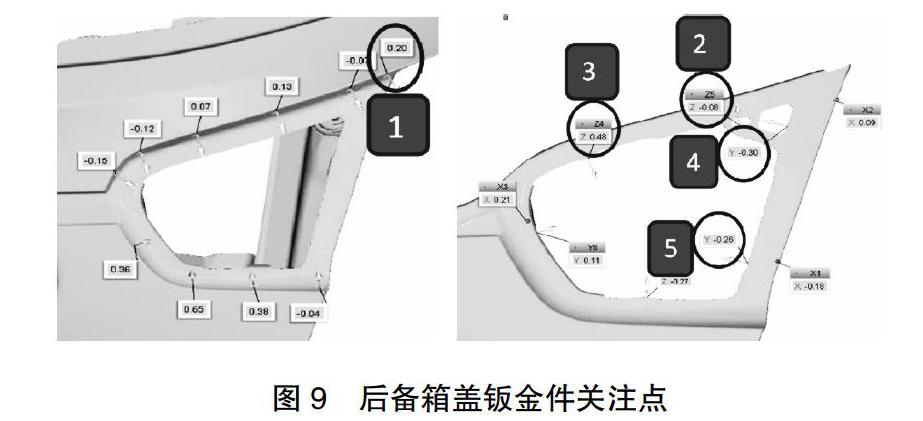

在后备箱盖坐标系下测量好车和缺陷车的钣金件的数据,如图8所示。经对比分析,对该问题贡献较大的区域主要在Z向定位点及周边辅助定位点区域,如图9中黑框框住的区域,和小尾灯Z向定位点接触的两车钣金切边数据有很大的差异,坏车报告中显示,小尾灯Z向主定位孔位置Z5点数值向-0.1mm,接近于中值0,而好车报告显示,其对应点Z5的数据为-0.7mm,比理论中值位置向下走了0.7mm,缺陷车比好车的Z5点高约0.6mm。理论上讲,钣金件Z方向向下0.7mm,无疑会直接增大小尾灯和后备箱盖上钣金件间隙0.7mm。这就是交叉实验造成缺陷随车走的原因,位于车身钣金件上的尾灯Z向定位安装孔差别太大,稳定状态的灯匹配不稳定状态的车身。虽然好车后备箱盖钣金Z向向下走了0.75mm,增大了间隙,但引起小尾灯和大尾灯之间平顺度超差,所以后备箱盖Z向稳定性需要控制在中值附近。缺陷车后备箱盖钣金件Z向为-0.06mm,算是比较理想的车身状态,但匹配完小尾燈后出现间隙小的缺陷。所以缺陷根本原因不在Z向定位点。

基于拆小尾灯之前对小尾灯在钣金上的定位情况检查结果,Z向定位未能起到作用,说明安装小尾灯过程中,小尾灯被某个地方绊住导致不能Z向定位。结合三坐标测量数据,小尾灯的支撑筋多料0.46mm,好车和缺陷车的后备箱盖在小尾灯上支撑筋的位置均多料约0.25mm。这会造成,支撑筋多料的尾灯安装到多料的后备箱盖上时,数模中0.5mm的间隙小于实际零件累计偏差0.73mm(尾灯上加强筋多料数据0.46mm+钣金件对应位置多料数据0.25mm)。该位置的板件切边并非垂直的,而是斜面,所以,在小尾灯安装时,小尾灯上支撑筋会被卡在一个较高的位置,影响Z向定位,使整个小尾灯卡在较高的位置。

2.2.3 分析判断并验证根本原因

在2.1章节三相图分析部分,根据实验推断出“车身状态并不稳定,缺陷车的钣金件和小尾灯之间由于某种原因導致小尾灯不能在正确的位置”。在2.2.1章节小尾灯定位点和后备箱盖接触情况部分,拆小尾灯之前,经过对定位点和支撑筋与后备箱钣金件接触情况的观察,确认小尾灯Z向定位点并未安装到位。在2.2.2章节三坐标测量部分得出,后备箱盖下钣金件Z向控制不稳定,小尾灯尖角位置多料影响间隙,小尾灯上支撑筋和对应的后备箱钣金件位置均多料,导致支撑筋不能到正确的位置,卡在较高的切边上,影响安装过程小尾灯Z向定位。

根据现有数据,推论根本原因为小尾灯支撑筋多料太多。初步验证方法为:找3辆缺陷车,对小尾灯上支撑筋打磨约0.6mm,再安装,测量0点间隙,均在公差内。然后通过整理三坐标测量数据进行分析,如下图2-4为后备箱盖钣金件上影响小尾灯的点,1点为上钣金件的法向数据,该位置对应小尾灯尖角。2点和3点分别对应小尾灯的Z向定位点,4点和5点分别对应小尾灯支撑筋。

通过对9辆车的三坐标数据进行分析,如表2,发现data 4数据值由大到小的排列顺序与好车和坏车的顺序一致,好车的4点数值大,坏车的4点数值小。推断出4点是该问题的关键点。因此可以判定根本原因并据此制定解决措施:由于4点位置钣金和小尾灯支撑筋干涉,导致小尾灯Z向不能正确定位,需要控制小尾灯支撑筋尺寸,将小尾灯支撑筋尺寸减小0.5mm至中值。

3 制定长期方案

3.1 优化方案

基于以上分析,制定长期方案:(1) 控制车身后备箱盖稳定性,且不能有太大偏差,主要是图10中的红框框起来的Z5点,以及小尾灯上支撑筋相邻的切边Y向值。(2)供应商优化小尾灯零件,削短支撑筋0.5mm,使支撑筋尺寸接近中值,并控制小尾灯尖角位置尺寸。

分批次上线试装、跟踪、测量。图10为试装阶段车身状态,图11为优化后小尾灯支撑筋的尺寸数据。

3.2 方案验证及实施

试装阶段,装焊工程师对车身零件的关键点进行了控制,并稳定生产。小尾灯支撑筋也优化到位。安排同事记录小尾灯整体间隙的各个点数据,避免只关注问题点0点,而忽略试装变化有可能带来的其他问题。此外,质量同事对试装车每天进行抽查,考核间隙及平顺度。根据试装间隙记录数据以及质量考核提供的报告,试装结果比较理想,图12和图13分别为执行长期措施后质量考核的间隙、平顺度数据。考核点的间隙、平顺度值均在公差范围内,全部合格,并未引起其他问题。

4 结论

本文结合实际生产中的案例,对问题的着手点、分析方向及内容进行了阐述,有效得解决了生产中的问题。本文案例为间隙平顺度类的匹配问题,但该思路可延伸用于分析解决生产中出现的其他质量问题。滞留缺陷车,通过观察缺陷位置表面现象,推测出可能产生此问题的因素;通过缺陷车

和好车的交叉实验,可以初步判断零件稳定性,以及可能的影响因素、原因;通过三坐标测量数据,可以用精确的数据对比出差异及超差点。每种分析方法之后的结论,结合到一起,便能推测出根本原因。从推测出的根本原因为出发点,用消除根本原因的方法返修缺陷车等方式进行验证,最终确认根本原因。进而可以要求零件优化、零件稳定性的控制,以从根本上解决问题。目前在北京奔驰有限公司该分析流程越来越多得被应用,有效解决了部分在线执行的短期措施,减少大量的短期措施费用,有效地解决生产过程出现的问题,保证了北京奔驰成品车的质量。

参考文献

[1] 于金生.关于汽车零部件空间定位设计的研究[J].汽车零部件, 2016(1):58-60.

[2] 游旭,曹立辉.浅谈白车身零部件尺寸误差分析及公差优化分配[J].内燃机与配件,2019:127-128.

[3] 张文朋.浅析功能尺寸对白车身质量的影响及解决措施[J].时代汽车,2018(03).

[4] 杨红彦,张泽龙.某车型尾灯装配间隙平行差超差的问题分析与解决[J].汽车工艺与材料,2018.

[5] 吴涛,王若岩.基于尺寸工程的某车型尾翼与后背门面差不均问题分析[J].汽车工艺与材料,2016(11).

[6] 王子龙.某车型组合尾灯缝隙匹配缺陷分析与改善[J].汽车工艺与材料,2020(01).

[7] DeltaLyze-analyze the delta!绿带培训资料:分析数据delta!