大管径八流道螺旋喷嘴涡流管流动与传热数值模拟

何 鹏, 张成斌

(陕西延长石油(集团)有限责任公司研究院,西安 710075)

涡流管结构简单、运行稳定、维护方便,同时又能有效加热或冷却工质气体,因此在气井井口加热节流、零星气撬装制冷、油田伴生气轻烃回收等领域拥有广泛的应用前景。

当前针对涡流管的研究主要集中在优化提高小管径涡流管的制冷、制热性能上。但考虑到小管径涡流管只适应于小流量的天然气加工处理,不能匹配气田现场大流量工业气流的生产能力,因此,涡流管目前在天然气现场的应用还处于起步阶段,离规模化运用还有相当一段距离[1-3]。

为了进一步将涡流管技术应用于天然气工业现场,解决气田现场存在的工程技术难题,开展大管径涡流管的研究具有重要意义。大管径涡流管相较小管径涡流管在天然气量的处理能力上有很大的提升,能更好满足气田现场的工业应用。

但目前针对大管径涡流管的制冷、制热性能以及内部流场分布规律的相关研究还十分有限,受制于目前流场测量手段,采用数值模拟来研究大管径涡流管内部流场、温度场分布规律以及制冷、制热性能是一种有效的技术手段[4-8]。

Behera等[9]构建了三维周期性仿真模型,分析了喷嘴数量和进气型线对涡流管最大冷热温差的影响,并研究了冷端管径、长径比和冷流比对涡流管能量制热、制冷效率的影响。Yilmaz等[10]进行了相关研究,发现增加热端管长可有效提升涡流管的冷热分离效果,但并不是热端管越长效果越佳,最优的涡流管长径比(L/D)受管形及工质气体物性参数影响。Shamsoddini等[11]通过数值模拟,分析对比了不同喷嘴数目的制冷效果,结果表明,喷嘴数目越多,涡流管制冷效果越好。冯毅等[12]建立涡流管模型研究了避难硐室涡流管的制冷原理,为更好地将涡流管与避难硐室制冷系统相结合提供了相关依据。

以甲烷作为工质气体,采用大管径八流道螺旋喷嘴涡流管为研究对象,建立三维模型,采用数值模拟手段研究了涡流管内流场的流动与传热特性,并分析对比了涡流管的制冷、制热温差以及单位制冷、制热量。

1 三维数值模拟模型

1.1 涡流管物理模型

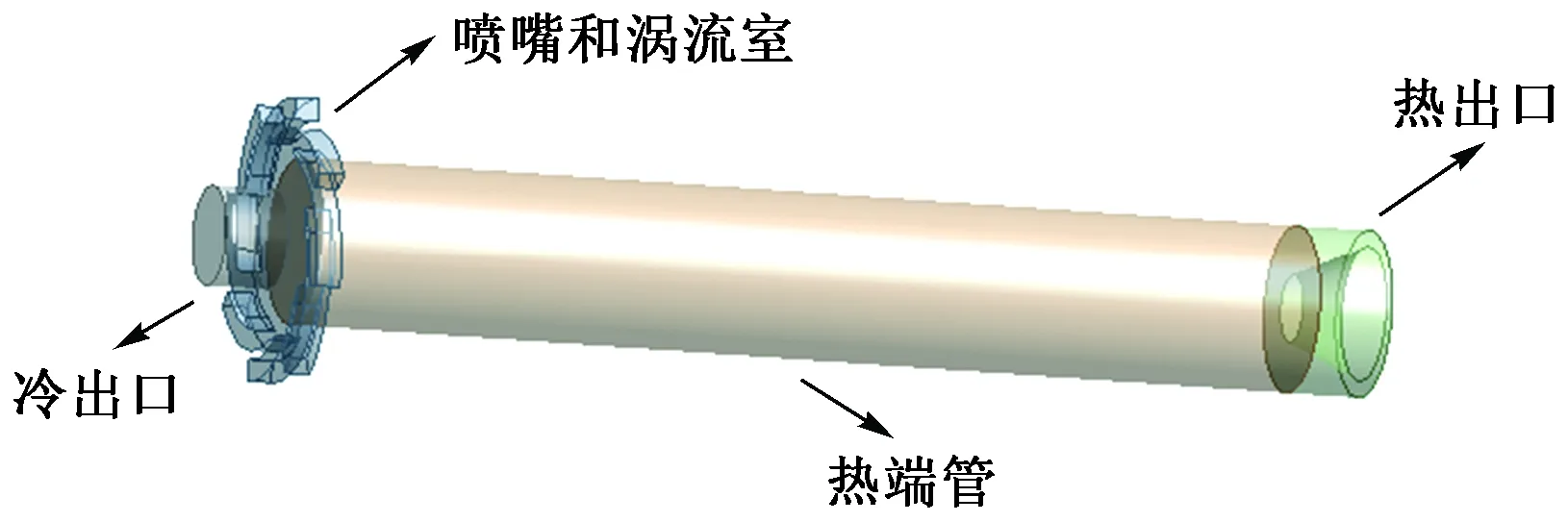

涡流管的模型尺寸:涡流室直径为94 mm,高H=11.75 mm;冷端管的直径Dc=47 mm,长度Lc=35 mm;热端管直径Dh=78 mm,长度Lh=520 mm;热端出口的圆台形控制阀前端半径为15.6 mm,后端半径为31.2 mm,长度为35 mm。喷嘴结构为八流道螺旋喷嘴(型线为阿基米德螺旋线),进口面积均为111.75 mm2。计算模型选择在三维笛卡尔坐标系下建立,z轴为涡流管的旋转中心线,其正方向为热端出口方向,r表示涡流管横截面半径。涡流管的数值计算模型如图1所示。

图1 涡流管的数值计算模型Fig.1 Numerical calculation model of the vortex tube

1.2 边界条件和湍流模型

涡流管内工质的流动规律极为复杂,在进行湍流计算时,需要选择合适的湍流方程。相关研究表明Realizablek-ε湍流模型进行涡流系数计算时引入了和曲率、旋转有关的知识,利用其对涡流管内工质的流动规律进行数学描述较为合理,所以在研究涡流管内工质流动与传热规律时选用了Realizablek-ε模型[13]。Realizablek-ε模型的相关理论计算公式如下:

(1)

(2)

(3)

式中:ρ、t、μ,μt分别表示密度、时间、动力黏度和湍动黏度;ui、uj为时均速度;δij为“kronecker delta”符号;v表示运动黏度与湍流耗散率的乘积;Gk表示由平均速度梯度引起的湍动能k的产生项;Gb为浮力引起的湍动能产生项;σk和σε分别表示与湍动能k和耗散率ε对应的Prandtl数;C1为时均应变率的函数,C2、C1ε、C3ε为经验常数。

在进行数值模拟时,选取理想可压缩气体甲烷作为工质气体、标准壁面函数对近壁面进行处理,将边界类型设置为压力入口以及压力出口,入口气体的总压(滞止压力)保持在0.5 MPa;入口气体的总温(滞止温度)为290 K,冷端出口,静压为0.1 MPa,利用热端出口背压来调控涡流管的冷流比,通过对水力直径和湍流强度进行设置来确定进出口边界的湍流条件。假定涡流管壁面为绝热、无滑移壁面,不考虑与外界热量和功量的交换情况[14]。

1.3 网格划分

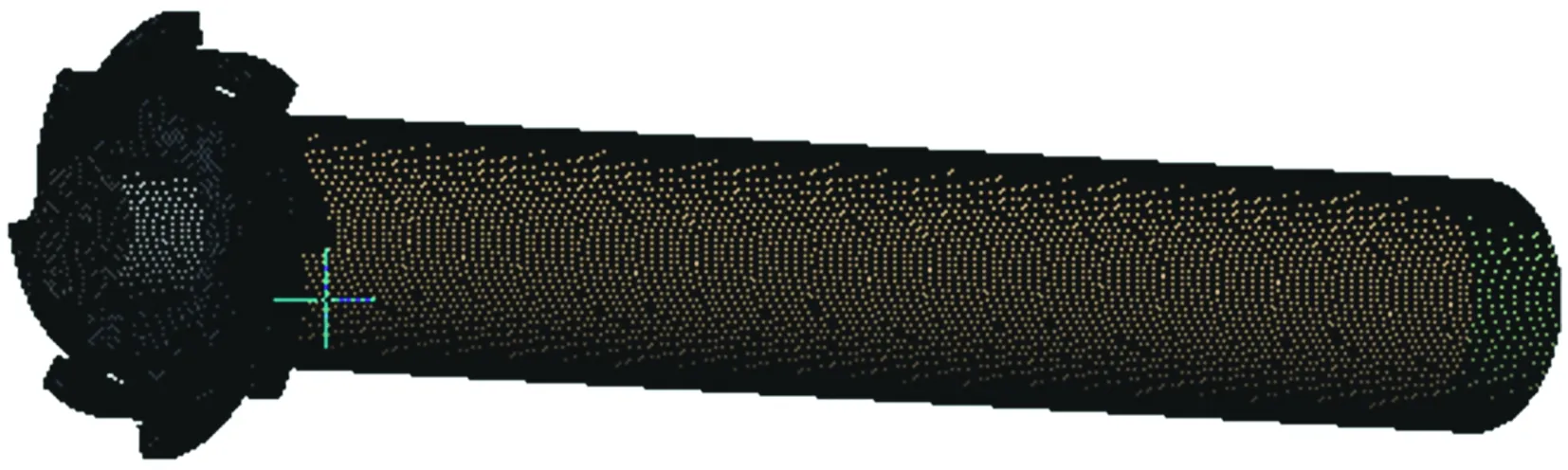

网格的数量和品质直接影响数值模拟的收敛性和计算结果的精度,由于涡流管属于多联通结构,采用整体的结构化网格划分十分困难。依据其结构的几何特性和流动特性,对涡流管进行分区域非结构网格划分,如图2所示,生成三维分区组合网格,并对涡流室以及冷热管近壁面进行局部加密处理,控制y+(无量纲壁面距离)保持在30~300范围内。

图2 涡流管的网格划分Fig.2 Vortex tube meshes

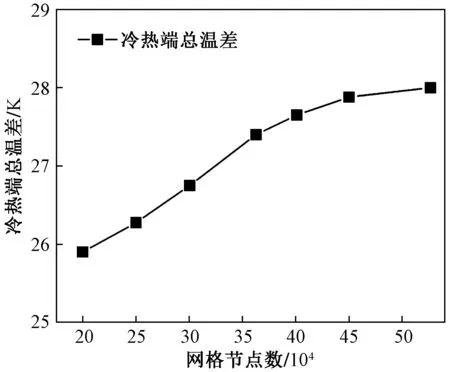

在0.506的冷流比(冷端出口质量流量与进口质量流量的比值)下,计算得到网格节点数与涡流管冷热端总温差之间的关系曲线,如图3所示。当网格节点数达到450 000时,冷热端的总温差变化趋于稳定,因此,取网格节点数为526 531,可满足网格的无关性条件。

图3 网格节点数与总温差间的关系曲线Fig.3 Relationship curve between the number of grid nodes and the total temperature difference

2 结果分析

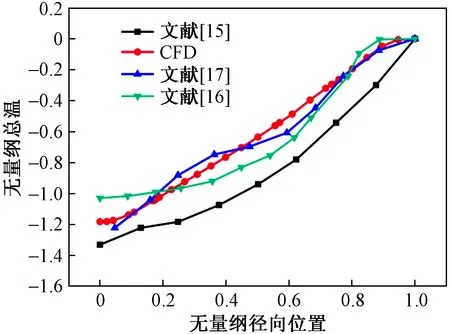

为确保模拟结果有效可靠,将模拟得到的相关物理量进行无量纲处理,并和文献[15-17]的实验测量数据进行比对,如图4所示,图中CFD表示计算流体力学(computational fluid dynamics)。

对总温的径向位置作无量纲化处理,分别定义:

(4)

r*=r/R

(5)

式中:Tt指工质的总温,K;Tw,t和Vmax分别指与Tt相同横截面壁面附近处工质的总温(K)和最大速度,m/s;cp为定压比热,J/kg·K;r、R分别为热端管横截面不同半径位置和对应横截面的半径,mm。

图4 无量纲总温的径向分布比较Fig.4 Comparisons of non-dimensional total temperature distributions along the radial direction

从图4可以看出,当保持涡流管冷流比为0.506时,涡流管热端横截面上无量纲总温沿无量纲径向位置的分布趋势与文献[15-16]以及Bruun[17]的研究结果基本相同。由于不同学者所采用的涡流管结构、尺寸以及研究的工况参数各不一样,因此表明本文的模拟结果具有相当的可靠性[17-20]。

2.1 速度场分布

工质气体在喷嘴内充分膨胀后以亚音速、音速或超音速喷入涡流室内,将静压能转换为动能,为管内旋流气体之间的能量迁移提供了初始动能,涡流管内工质气体的速度主要包含切向速度、轴向速度以及径向速度[21]。

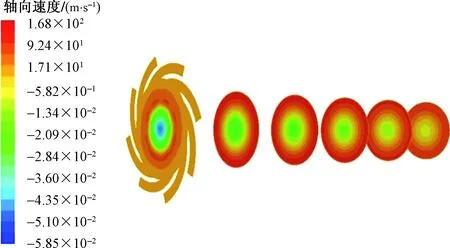

切向速度作为管内量级最大的速度,其大小及分布规律对管内能量分离有重要影响;而轴向速度的存在是内外冷热气流分离的基础,相较而言径向速度虽然对内外旋流气体的相互作用有一定影响,但由于数值很小,一般研究很少涉及。切向速度和轴向速度径向分布云图如图5、图6所示。

图5 切向速度径向分布云图 Fig.5 Tangential velocity radiald istribution cloud map

图6 轴向速度径向分布云图Fig.6 Axial velocity radial distribution cloud map

由图5和图6可以看到,当冷流比为0.506时,气体的切向速度和轴向速度在轴向不同位置处径向分布的大致规律。

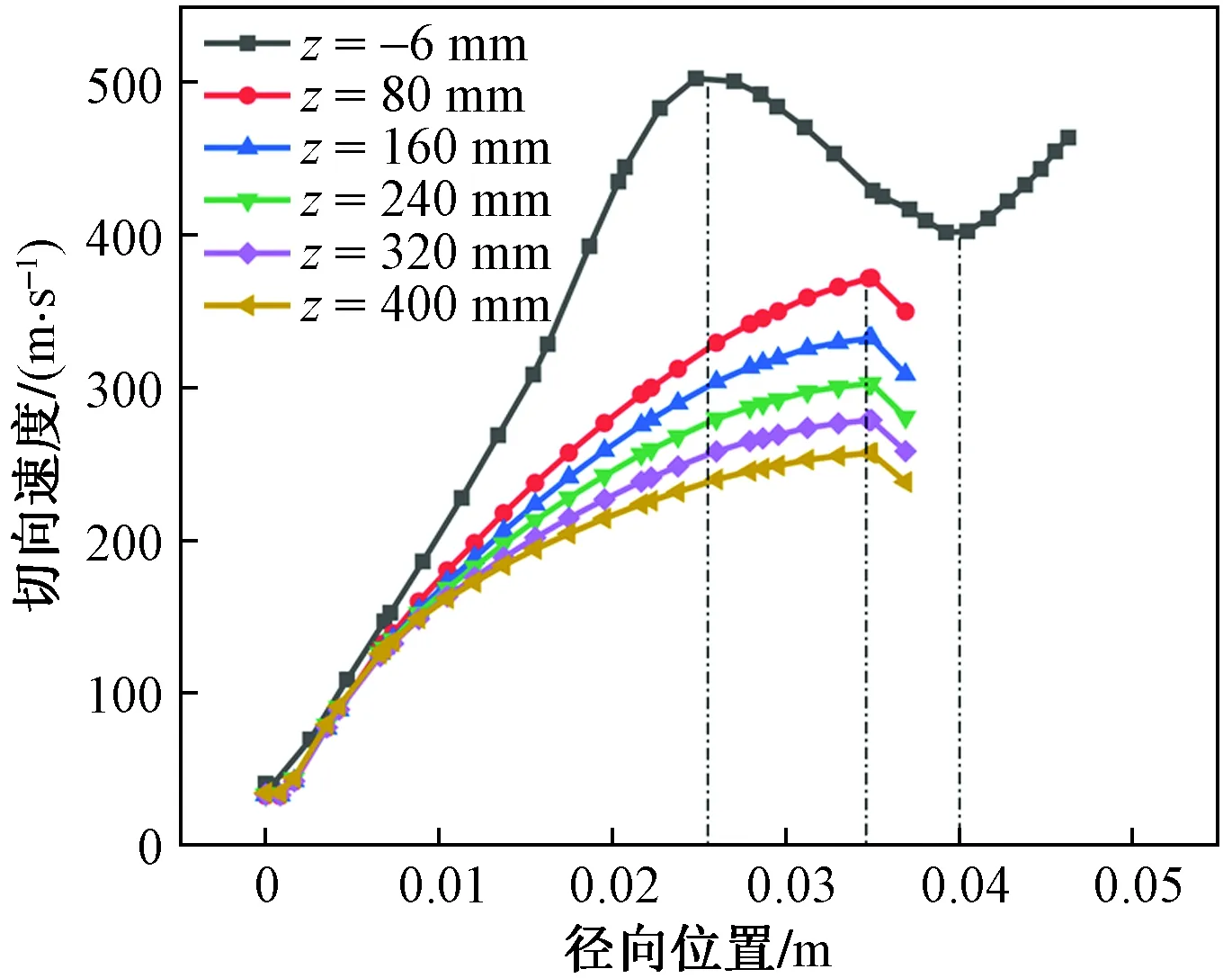

图7所示为冷流比为0.506时,不同轴向位置切向速度的径向分布。可以看出其分布基本符合准自由涡-准强制涡理论。z=-6 mm截面为涡流室横截面,切向速度在r=26 mm处取的最大值,当r<26 mm时,切向速度呈现准强制涡变化趋势,随径向距离减小而变小,在轴心处取得最小值,当26 mm

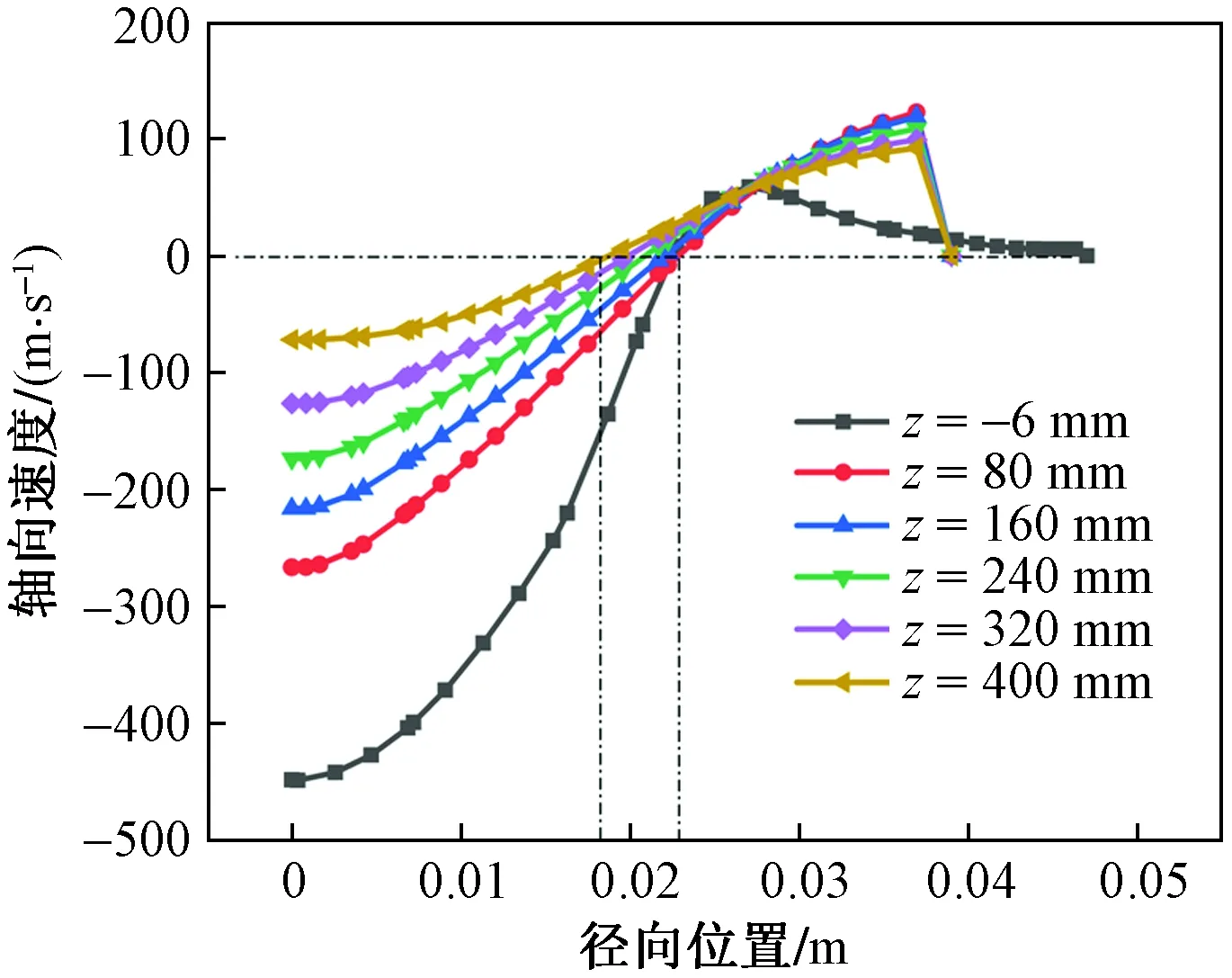

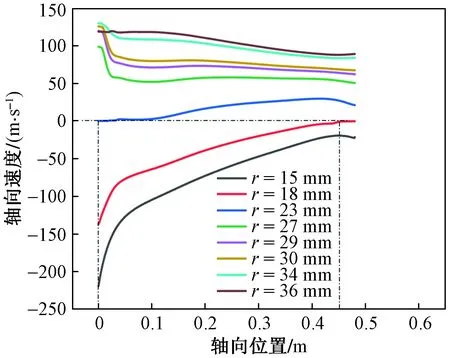

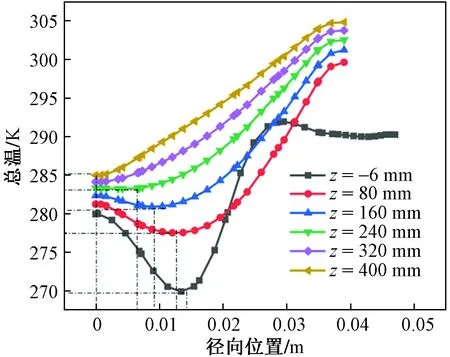

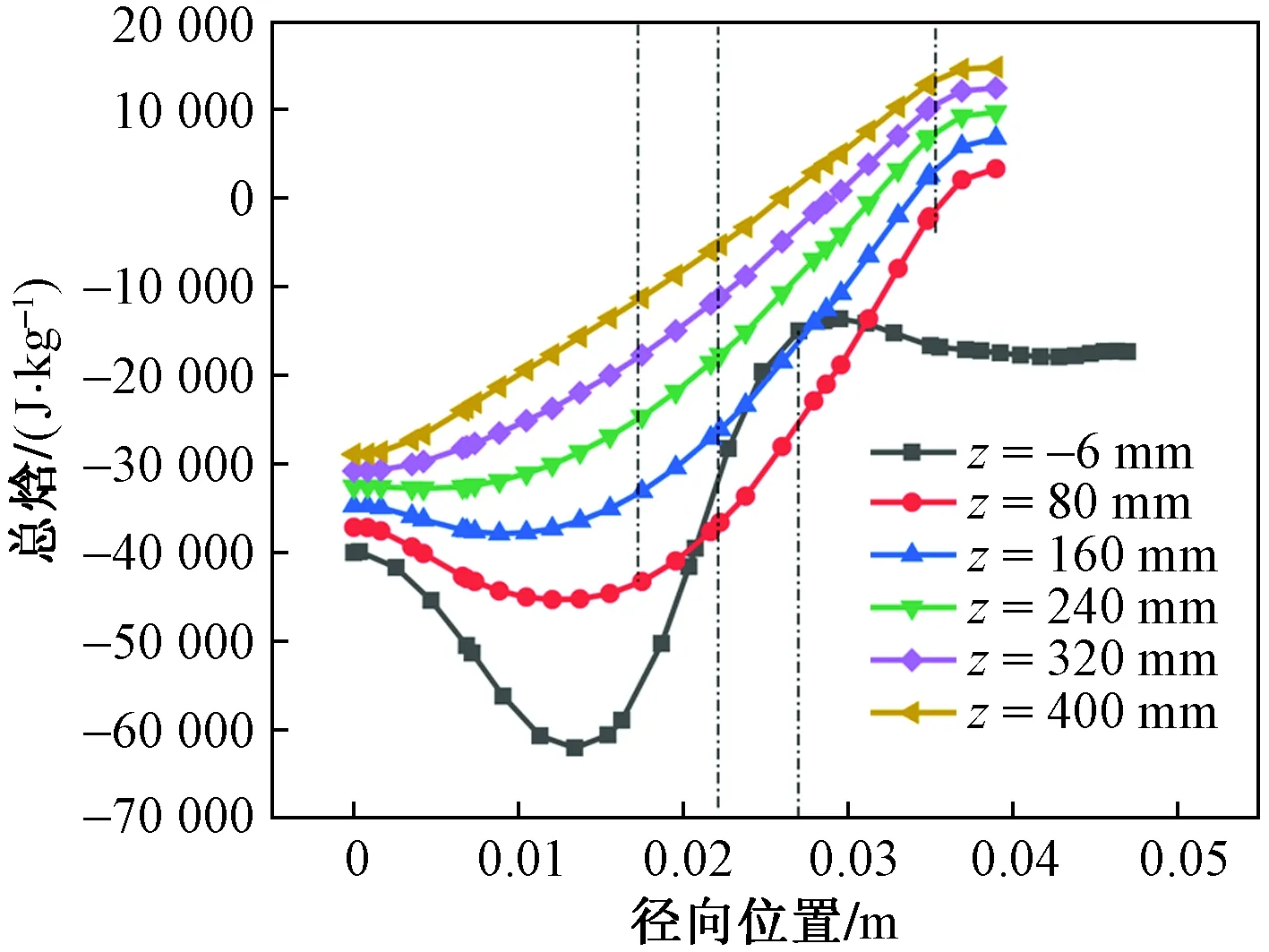

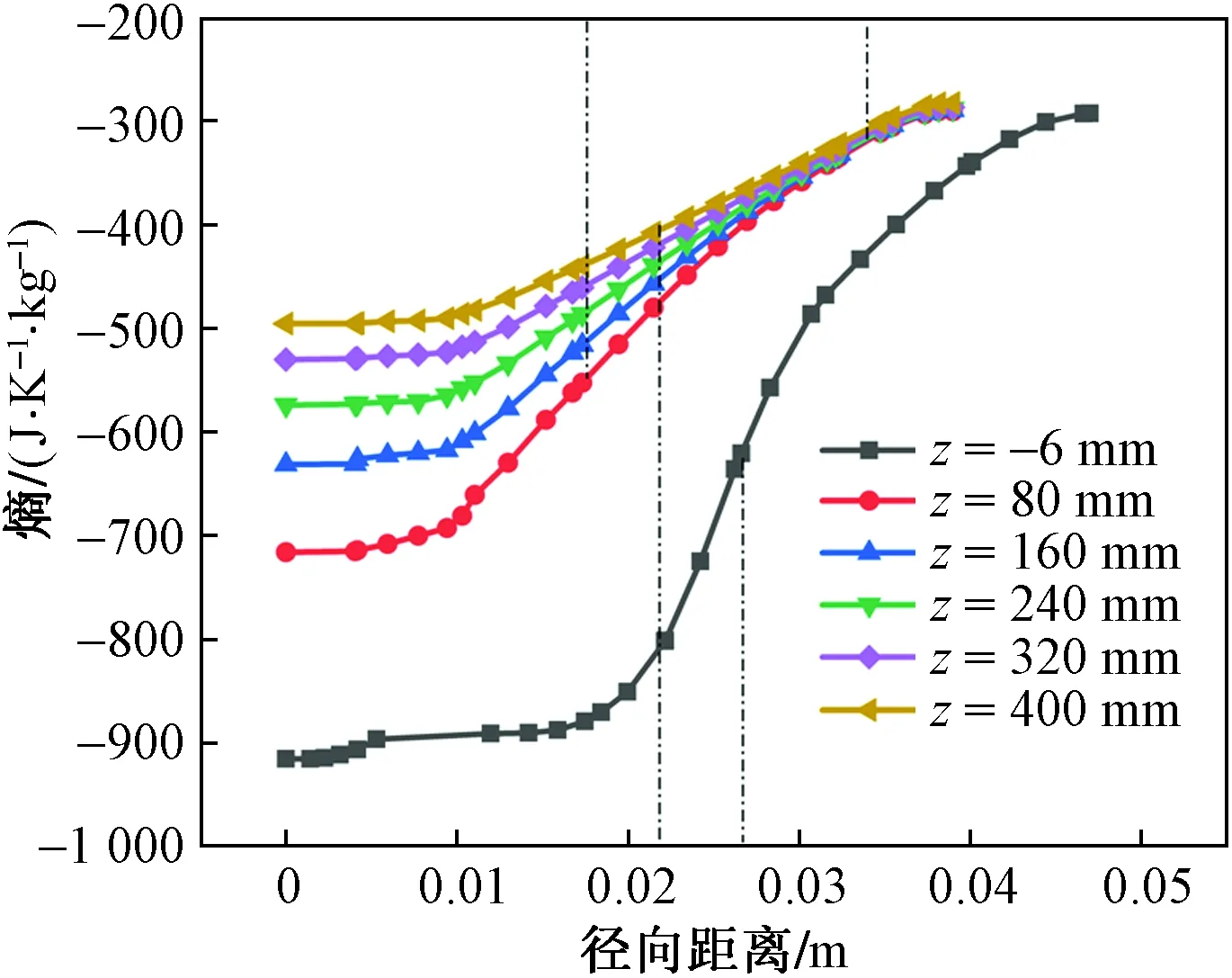

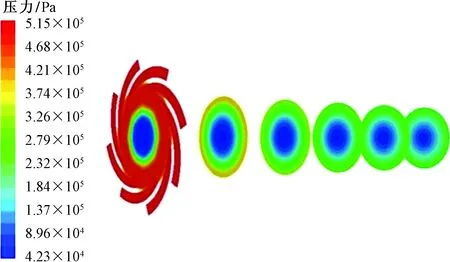

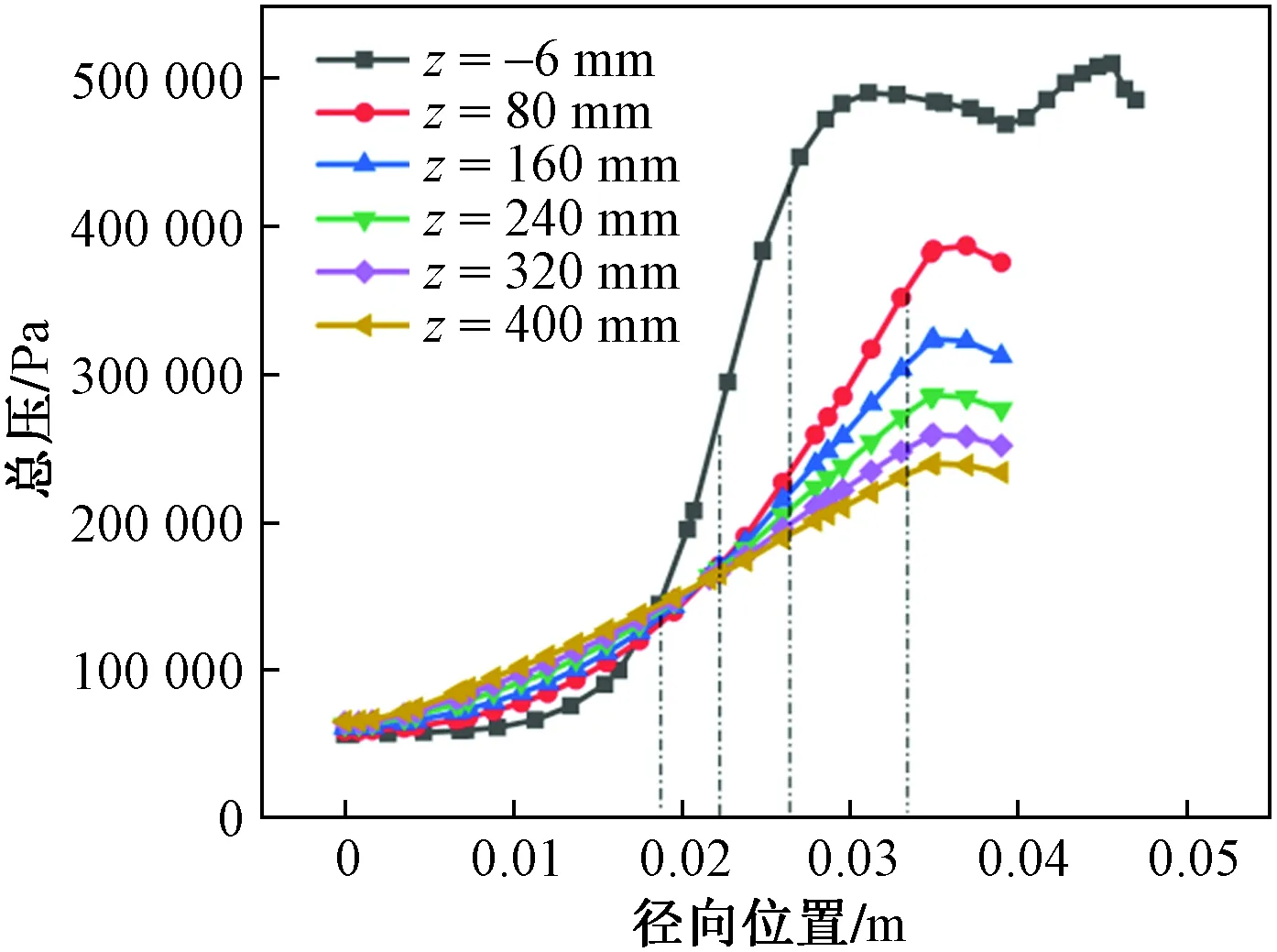

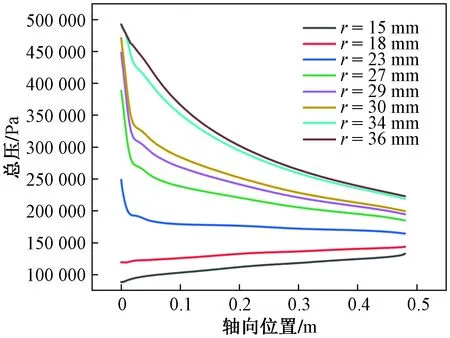

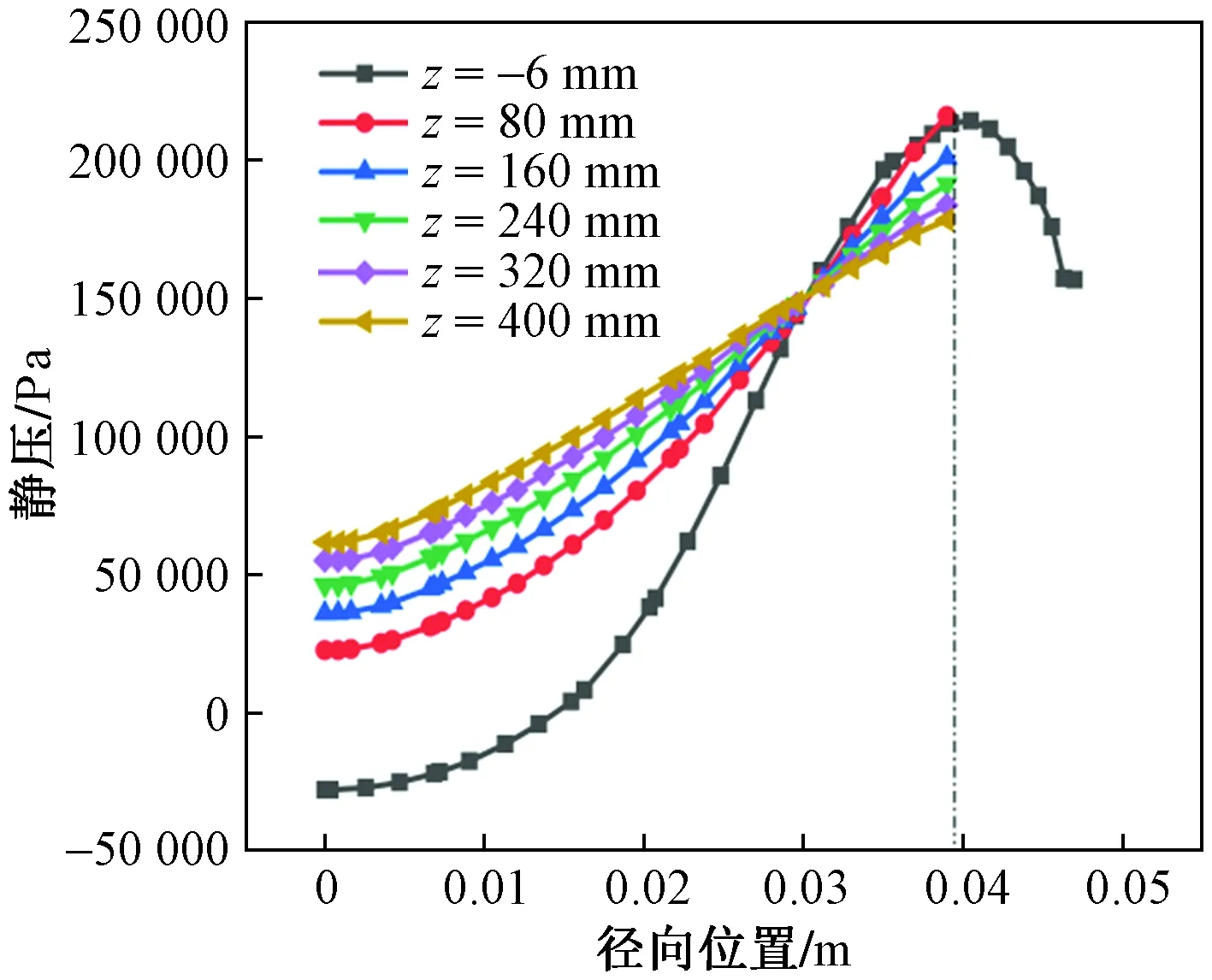

图8所示是冷流率比为0.506时,不同径向距离切向速度的轴向分布。由图8可以看出,涡流管内切向速度在径向不同距离处的轴向分布均表现为减小,这是由于气流从涡流室向热端管流动过程中,内外旋流气体以及外旋流和管壁之间存在相互摩擦,因此切向速度沿轴向递减,当z>10 mm时,切向速度均在r=34 mm轴向位置取得最大值,当0 图7 切向速度径向分布Fig.7 Tangential velocity radial distribution 图8 切向速度轴向分布Fig.8 Tangential velocity axial distribution 图9所示是冷流比为0.506时,不同轴向位置轴向速度的径向分布。从图9可以看出,轴向存在两股方向相反的气流,其中外旋流轴向速度为正,从热端流出,内旋流轴向速度为负,从冷端流出,内外旋流气体之间存在明显的零速面,并且零速面的位置随轴向位置增大沿径向收缩,在z=-6 mm位置时,零速面在r=23.5 mm的圆环面上,当气流流向热端管时,零速面沿径向收缩,当z=400 mm时,零速面分布在r=18.5 mm的圆环面上。零速面内,由于隔离孔板的存在,负向轴速度随径向位置减小而增大,在轴心处取得最大值,零速面以外,正向轴速度随半径增大而增大,在近壁面取得最大值。 图10所示为冷流率比0.506时,不同径向位置轴向速度的轴向分布。从图10中可以看出,当r>23 mm时,径向位置的轴向速度均为正值(当r=23 mm,L=0 mm时,轴向速度为0.21m/s),流向热端出口,零速面逐渐收缩并在z=450 mm时,稳定到r=18 mm的圆环形区域,当r<18 mm时,径向位置的轴向速度为负值(当r=18 mm,z=450 mm时,轴向速度为-0.53 m/s),流向冷端。因此热端管轴向零速面处在18 mm 图9 轴向速度径向分布 Fig.9 Radial velocity radial distribution 图10 轴向速度轴向分布Fig.10 Axial velocity axial distribution 涡流管内相互作用的内外两股气体致使动能在两者之间发生迁移,因此涡流管内气体总温在径向方向产生分离,管内中心区域总温较低,近壁处总温较高。 图11所示为冷流比为0.506时,不同轴向距离总温的径向分布。由图11可以看出,内旋流总温在径向上的最小值随着轴向距离增大逐渐靠近轴心,而外旋流总温最大值在近壁面处取得,总温在最小值与最大值之间,随半径增大而增大。 图12所示为冷流比为0.506时,不同轴向距离静温的径向分布。由图12可以看到,除去涡流室区域(z=-6 mm)外,静温在径向呈现略微降低后增大的趋势,并且从图11可以看出,当r>34 mm时,总温基本保持稳定,因此当r>34 mm理想气体的运动过程可以看作一总焓不变的等焓运动,随着速度的增大,静温随之下降,等焓过程在r=34 mm处结束,静温到达最低,随后静温小幅度上升,涡流室区域静温的径向分布同样满足上述分析。 图11 总温径向分布Fig.11 Total temperature radial distribution 图12 静温径向分布Fig.12 Static temperature radial distribution 图13所示为冷流比为0.506时,不同轴向距离总焓的径向分布。由图13可见,总焓随半径增大先略微减小,然后增大,增大到一定值后,基本保持稳定,且随着轴向距离增大,总焓最小值点逐渐向轴心处移动。 图13 总焓径向分布Fig.13 Total enthalpy radial distribution 理想气体总焓的大小可以表征气体具有的总能量,随着半径增大,气体总焓逐渐增大,表明径向上存在能量的交换,径向上从零速面位置到最大切向速度位置[涡流室为23.5 mm 图14所示为冷流率比为0.506时,不同径向距离总焓的轴向分布。可以看出,总焓随轴向距离增大先增大后趋于稳定,说明随着轴向距离的增大,内外旋流之间的能量交换强度逐渐变小直至结束,此外,可以发现以入口总焓-17 866 J/kg为分界线,径向上除去近壁处的气体总焓(r≥34 mm)在轴向始终大于入口总焓外,径向其他位置总焓均在轴向某一位置内小于入口总焓,且越靠近轴心,轴向位置越长,这一分布特点与轴向零速面的分布趋势吻合,表明能量交换伴随着内外旋流间的相互作用。 图14 总焓轴向分布Fig.14 Total enthalpy axial distribution 图15所示为冷流比为0.506时,不同轴向距离熵的径向分布。由图15知,径向范围内,从零速面位置到最大切向速度位置[涡流室为23.5 mm 图16所示为冷流率比为0.506时,不同径向距离熵的轴向分布。可以看到,随着轴向距离增大,熵逐渐增大后趋于稳定,熵增越来越小,这说明,内外旋流向热端出口流动过程中,相互作用逐渐减弱,能量分离趋于完成。 图15 熵径向分布Fig.15 Entropy radial distribution 图16 熵轴向分布Fig.16 Entropy radial distribution 涡流管内压力场的分布显著反映了内外旋流之间的相互作用,对管内能量分离以及制热、制冷效率存在重要影响。 由图17和图18可以看出,在冷流比为0.506时,气体的总压和静压在轴向不同位置处径向分布的大致规律。 图17 总压径向分布云图Fig.17 Total pressure radial distribution cloud map 图18 静压径向分布云图Fig.18 Static pressure radial distribution cloud map 图19所示为冷流比为0.506时,不同轴向位置总压的径向分布。由图19可知,不同轴向位置上总压随径向整体表现为先增大后趋于稳定的趋势,且涡流室(z=-6 mm)区域在23.5 mm 图20所示为冷流比为0.506时,不同径向位置总压的轴向分布。由图20可知,当r<18 mm时,随着轴向位置增加,内旋流气体膨胀作用减弱,总压逐渐增大,当r>23 mm时,外旋流气体随轴向位置增加,旋流强度减小,气流向内收缩,总压逐渐降低。 图19 总压径向分布Fig.19 Total pressure radial distribution 图20 总压轴向分布Fig.20 Total pressure axial distribution 图21所示为冷流比为0.506时,不同轴向位置静压的径向分布。由图21可知,除涡流室区域外,随着半径增大,静压一直增大,在轴心处取得最低值,在近壁处取得最大值。涡流室区域由于螺旋进气,稳定的涡旋气流主要集中在r<40 mm区域,因此静压有小幅度下降。 图22所示为冷流比为0.506时,不同径向位置静压的轴向分布。由图22可知,径向上静压差随着轴向距离增加而逐渐减小,表明内旋流气体随着轴向距离增加膨胀做功降低,而外旋流气体向内收缩挤压作用减弱,内外旋流气体之间的相互作用趋于稳定,能量分离逐渐完成。 图21 静压径向分布Fig.21 Static pressure radial distribution 图22 静压轴向分布Fig.22 Static pressure axial distribution 当进口总压为0.5 MPa,进口总温为290 K时,图23、图24给出了涡流管冷热端温差以及单位质量工质气体制冷、制热量随冷流比的变化。 相关物理量可定义为:冷端温差(进口总温减去冷端出口总温)用ΔTc表示,热端温差(热端出口总温减去进口总温)用ΔTh表示;单位制冷、制热量分别为qc、qh,表达式为 qc=γcp(Ti-Tc) (6) qh=(1-γ)cp(Th-Ti) (7) 图23 冷端、热端温差随冷流比的变化曲线Fig.23 Curve of temperature difference between coldend and hotend with cold flow rate 图24 单位制冷、制热量随冷流比变化曲线Fig.24 Unitcooling and heating capacityas a function of cold flow rate 式中:γ为冷流比;cp为定压比热容;Ti为入口温度;Th为热端出口温度;Tc为冷端出口温度。 由图23可知,当冷流比逐渐变大,热端温升逐渐增大,当冷流比逐步减小,冷端温降逐步升高。这是因为当冷流比变大时,热端出口流量减小,接近管壁处的高温气体更多流出,提升了热端平均总温。同理,当冷流比减小时,更多接近轴心处的低温气体流出,降低了冷端平均总温。当冷流比γ等于0.71时,涡流管热端温升为18 K,制热效果最好;当冷流比γ等于0.16时,涡流管冷端温降为28 K,制冷效果最好。在上述两个冷流比条件下调节热端出口背压,即减小或增大冷流比,都将对涡流管内流场的平衡状态造成破坏,影响内部工质气体的经典热力制冷、制热循环过程,从而减小涡流管的制冷、制热温差。 由图24可知,随冷流比提高,工质气体的单位制冷、制热量均表现为先增大后减小的变化规律,当γ取0.5时,单位制冷量为16.06 kJ,单位制热量为14.85 kJ均取得最大值,在相同冷流比下,工质气体的单位制冷量要优于单位制热量。 从涡流管内速度场、温度场、压力场的分布特点入手,着重分析了切向速度与轴向速度、总温与静温、总焓与熵、总压与静压的变化规律,同时比较了在不同冷流比下,涡流管冷热分离的效果,得出以下几点结论。 (1)管内切向速度在径向呈现准自由涡-准强制涡的分布态势,热端管的切向速度极值点随轴向距离增加,逐渐由r=27 mm向r=34 mm过渡,并在r=34 mm位置达到稳定,轴向速度径向上存在明显的零速面,且随轴向距离增加,热端管的零速面由r=23 mm向r=18 mm收缩并趋于稳定。 (2)涡流室23.5 mm (3)管内外旋流气体总压随轴向距离增加而减小,内旋流变化趋势相反。 (4)入口总压、总温不变时,涡流管热端温升随冷流比增大呈现出先增大后减小的趋势,冷端温降随冷流比减小表现出先升高后降低的趋势,并且随冷流比变化,涡流管内存在最优的单位制冷和制热量,在同一冷流比下,涡流管的单位制冷量要高于单位制热量。

2.2 温度场分布

2.3 压力场分布

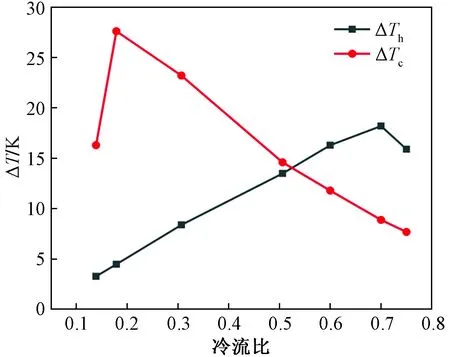

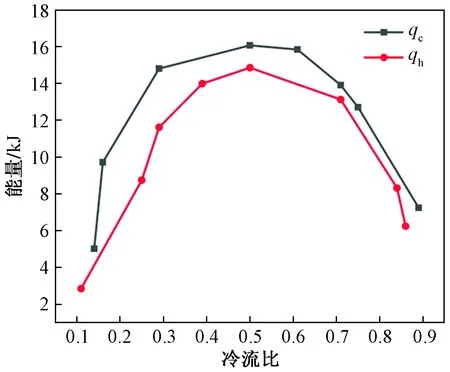

2.4 冷流比对涡流管制冷、制热的影响

3 结论