岩石巷道二阶二段掏槽爆破优化分析

张渊通, 汤文达, 郭盛华, 康一强, 王济祥

(1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.阳泉煤业(集团)股份有限公司一矿,阳泉 045000)

在煤矿岩巷掘进,公路、铁路隧道开挖等工程中,钻爆法一直是主要的破岩方法[1]。爆破参数如何选取至关重要,中外学者对此基于不同的出发点,以及不同的爆破机理分析方法,进行了大量的研究。其中,掏槽方式的选择对爆破的掘进效率和爆破成渣具有重大的影响。中国钻爆法岩巷掘进速度长期保持在70 m/月,掘进速度的关键在于掏槽[2]。李启月等[3]、龚敏等[4]、杨国梁等[5]对楔形掏槽技术做了大量研究,其中以楔直复合掏槽技术为代表,但由于施工要求严格,现场施工往往达不到要求,导致爆破情况不理想。二阶二段掏槽技术改变了掏槽区炸药能量释放的顺序,将深孔掏槽爆破变换成一浅一深两次爆破,能量分布更加合理[6]。对于大断面岩巷或者围岩较硬的岩巷掘进,煤矿现场常采用分次起爆,先拉槽,后开帮压顶。分次起爆会增加辅助时间,不利于正规循环作业。并且,这种方式对围岩的扰动较大,不利于后续开展的支护工作。岩巷分次起爆技术与高产高效矿井建设的局面明显不适应[7-8]。Dally等[9]通过对炮孔之间爆炸应力场变化研究实验,证明了爆炸应力波在炮孔之间的作用促进了炮孔间裂缝的行程。一次性多排起爆可以利用前排临空面以及应力波叠加原理,后爆产生的爆轰压力可以产生较大的抛掷动能,但受到前排阻挡,只能产生挤压碰撞,所以爆后岩块受压碎裂严重,增加了岩块的破碎程度,爆炸破岩有效能量增大[10-12]。

针对爆破过程中产生大矸进而影响巷道掘进速度的问题,根据应力波叠加原理和二阶二段掏槽技术提出二阶二段一次起爆方式,对原始爆破方案进行优化,并对爆破结果进行多层次统计分析,验证了改进方案的有效性,对以后处理类似情况起到借鉴作用。

1 巷道情况简介

阳煤一矿属于高瓦斯矿井,井下均采用机械化生产方式,大部分巷道掘进采用钻爆法施工。所研究的巷道为北翼新补一部皮带巷机尾段,围岩以砂岩为主,支护方式为永久支护。巷道埋深为220 m,设计掘进总长度为1 802 m,巷道断面形状为矩形,巷道断面宽×高为4.7 m×3.1 m。该皮带巷围岩现阶段主要是中粒砂岩和石灰岩,岩石硬度系数为8~10。

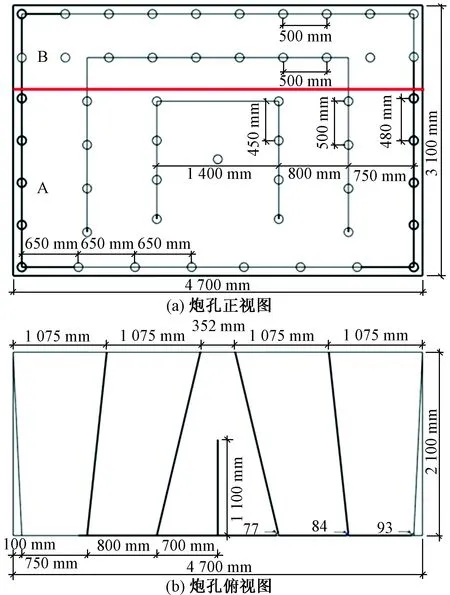

原始爆破方案设计如图1所示,使用两部YT-29A型风钻湿式打眼,掏槽形式为楔形掏槽,布置4对楔形掏槽孔,掏槽孔的角度为77°,掏槽孔的垂直深度比辅助眼和周边眼深100 mm,每对掏槽孔孔底距离200 mm,只有一排辅助孔,角度为84°,周边眼眼口距离巷道周边100 mm,周边眼间距480 mm。原始爆破方案为分次起爆,先打下部(A区)炮眼,装药放炮之后再打上部(B区)炮眼,之后对上部装药爆破,简单的说就是先拉槽,后开帮、压顶。根据现场情况,该爆破方式能够保持有较高的进尺,但是爆破产生的大矸对出矸产生很大影响。于是矿上提出全断面一次起爆的要求,根据应力波叠加原理,一次起爆可以更好地利用爆轰压力粉碎岩石,降低爆堆大块率。但是传统一次起爆方式只有一对掏槽眼,且为了保证掏槽的顺利,掏槽眼的装药量较高,这就会导致爆破抛矸距离较远,一般在18~20 m,但是在本文研究的巷道中,受轨道长度限制,扒渣机最远能倒退15 m,传统一次起爆方式势必会对扒渣机构成威胁。基于以上两个问题,决定采用二阶二段一次起爆方式。

图1 分次爆破方案Fig.1 Two times blasting scheme

2 技术原理及参数

2.1 应力波叠加原理

爆炸的过程是爆炸应力波和爆生气体共同作用的过程,岩体在两者的共同作用下发生破坏,爆炸产生的冲击波使周围岩体粉碎,冲击波很快衰减为应力波[13]。爆炸应力波向四周传递,进一步粉碎岩石,扩展岩石中的裂隙,同时在爆生气体的准静态作用下,岩石中的裂隙进一步扩展贯穿。

炸药爆炸对周围介质的作用可以看作是应力波在介质中的传播对介质的扰动。炮孔中的炸药爆炸时,会在岩体内形成一个应力波作用区,岩石受压而产生变形和位移,应力波不断向外传播,同时周边的炮孔起爆也会产生应力波作用区,两个应力波作用区叠加,使岩体更容易破碎,提高爆破效率。

根据应力波叠加原理,巷道全断面一次起爆,炸药有用功比分次起爆大,实施硐室全断面一次起爆有利于提高爆破效果。

2.2 二阶二段技术原理

图2 二阶二段掏槽原理示意图Fig.2 Two-step cut blasting hole layout

二阶二段掏槽技术示意图如图2所示。图2中,炮孔1为中心孔,炮孔2~11均为掏槽孔,其中炮孔2~5为一阶掏槽孔,炮孔6~11为二阶掏槽孔。掏槽孔与工作面存在一定的角度,一阶掏槽孔与工作面夹角为α,二阶掏槽孔与工作面夹角为β,中心孔与工作面垂直。一阶掏槽孔的垂直深度为h,二阶掏槽孔的垂直深度为H。

二阶二段掏槽技术是从“时间”和“空间”两个角度来切入,“二阶”指的是两排垂直深度不同的掏槽孔,从空间上将岩体划分为两个区域(台阶)。一阶掏槽孔中的炸药主要负责图中的浅色梯形部分,掏槽深度浅,装药量少,容易形成槽腔;二阶掏槽孔中的炸药主要负责图中的深色部分,在一阶掏槽孔爆破形成新的自由面的基础上。二阶掏槽可以更好地削弱岩体的夹制作用,有利于继续粉碎和抛掷岩石,提高掏槽效率。为了防止二阶掏槽孔孔底间距过大导致在底部形成漏斗形残余,设计与二阶掏槽深度相近的中心孔,中心孔起到了预裂的作用,中心孔爆破后在其周围形成的裂隙区可以与二阶掏槽区形成的裂隙区相互贯通。“二段”指的是两段毫秒延期电雷管,每段间隔时间为25 ms,在掏槽孔使用两个段别毫秒延期雷管,炮孔2~5使用一段雷管,炮孔6~11使用二段雷管,两组掏槽孔产生的应力波叠加,有利于改善爆破效果。

2.3 技术参数

炸药爆破后会沿着炮径方向形成3个区域,粉碎区、裂隙区和震动区。假设粉碎区和裂隙区的半径分别为R1、R2,它们的表达式分别为

R1={ρ0D2AB/[4(2σcd)1/2]}1/αrb

(1)

R2={σcd/σtd}1/βR1

(2)

式中:ρ0为炸药密度,g/cm3;rb为炮孔直径,mm;D为炸药爆速,km/s;A为与岩石和炸药波阻抗相关的系数;B为与侧应力系数相关的系数;σcd和σtd分别为动态抗压和动态抗拉强度,MPa;α为冲击波衰减系数,α=2+b,其中b=μd/(1-μd),μd为岩石的动态泊松比;β为应力波衰减系数,β=2-b。

同排掏槽孔炮孔间距a满足:

R2≤a≤2R2

(3)

可以对其进行简化得a=2(2bp/σtd)1/βrb

(4)

式(4)中:p为作用在炮孔壁上的爆炸荷载,p=ρ0D2A/4。

一阶掏槽孔的孔底距e的计算公式为

e=2(1+α)αR1

(5)

e一般控制在300 mm左右,两排二阶掏槽孔的孔底距f与二阶掏槽孔的裂隙区半径R2有关。f的计算公式为

R2≤f≤2R2

(6)

二阶掏槽孔底距f与岩性有关,一般为500 mm。

掏槽孔孔口排间距为S,一阶和二阶掏槽倾斜角分别为α、β,由此可知:

S一阶=e+2h/tanα

(7)

S二阶=e+2h/tanβ

(8)

一般来讲,掏槽区的二阶掏槽孔的孔口排间距为1.4~1.8 m,所以,一阶掏槽孔孔口间排距可以为1.0~1.5 m。其孔间距和中心孔间距均为a。

3 爆破方案设计优化

3.1 原爆破方案存在的问题

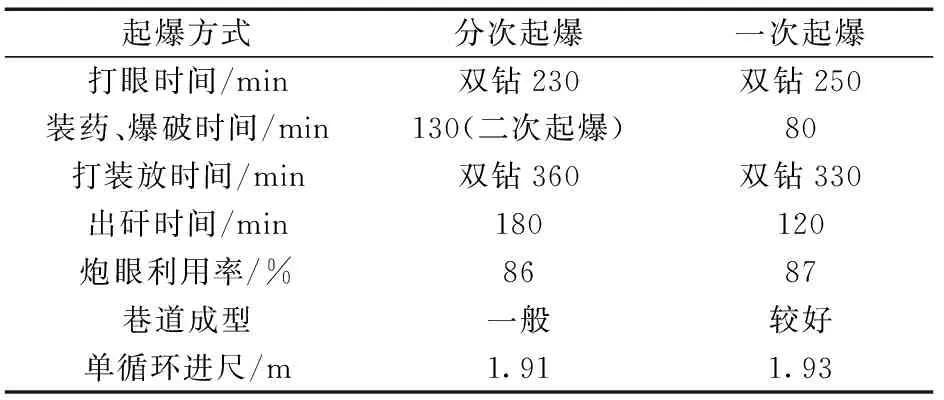

从爆破效果来看,原方案的单循环爆破进尺为1.91 m,炮眼利用率为86%,但是现场装药和爆破的总时间为130 min,出矸的时间为180 min,时间相对较长,导致整体作业的时间拖延。另外,爆堆中有明显的大矸,并且数量较多,导致转载机和运输皮带多次出现故障,增加维修护理时间。

出现以上问题的主要原因如下:爆破方案不合理,分次起爆减弱了应力波的叠加,同等装药量的前提下,炸药作用的有效功减少,导致有较多的大矸;根据矿上相关的规范制度,放炮后经过30 min,才允许工人靠近工作面,因此分次起爆就会导致放炮总时间增长30 min;同时工人需要来回两次进行装药和连线,也会增加工作时间和不安全因素。

3.2 爆破方案优化

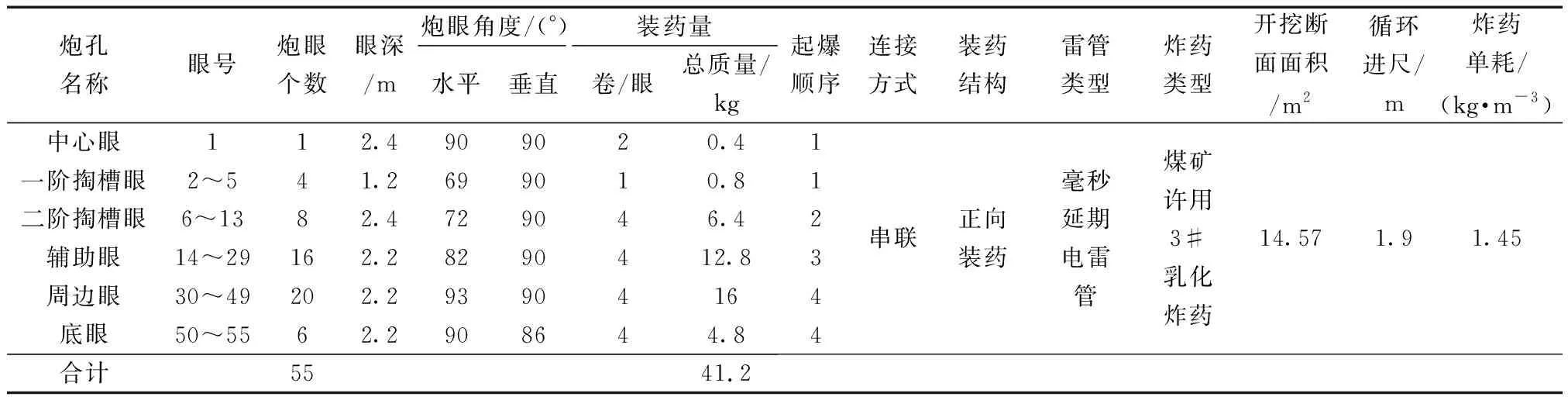

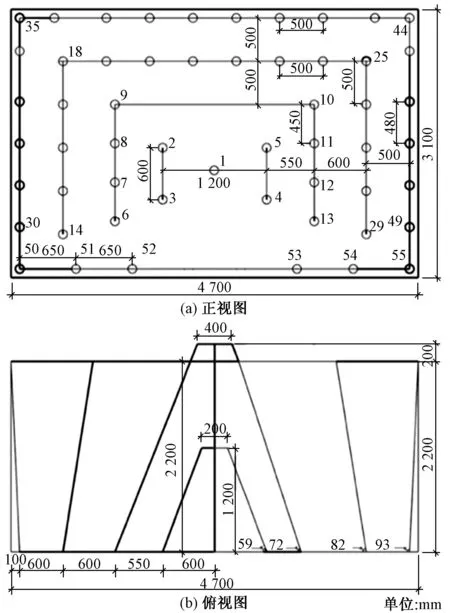

原始爆破方案总进尺低,主要是因为分次起爆导致出矸时间和放炮时间变长,若要对原始方案的若干缺陷进行优化,应将方案改进为一次起爆。现场的扒渣机能倒退的极限距离为15 m,传统的爆破方式不能够有效地控制抛矸距离,因此决定采用多阶段一起爆破方式(图3)。根据前述理论,方案设计的关键是确定掏槽深度,槽腔同阶炮孔间、排距,槽腔同阶孔底排距4个参数。爆破参数如表1所示。炸药采用4段雷管,三级乳化炸药,密度ρ0=1.23 g/cm3,爆速D=3 600 m/s。炮孔设计垂直深度H=2 200 mm,炮孔半径Rb=16 mm。经计算A=1.3,B=1.54。根据式(1)、式(2)得到R1=86.6 mm,R2=227.5 mm,根据式(3),得a的取值范围为227.5~555 mm,最终取450 mm。根据式(5)得到e=231.7 mm,适当扩大到300 mm,由于中心孔的作用可以适当加大。根据式(6),f取值为400 mm。

表1 爆破参数

图3 优化后一次起爆方案Fig.3 One time blasting scheme

设计二阶掏槽深度H=2 400 mm,二阶掏槽角度为72°,适当地增加二阶掏槽孔孔口排间距,S二阶=2 300 mm,一阶掏槽垂直深度h=1 200 mm,掏槽角度为69°,一阶掏槽孔孔口排间距S一阶=1 200 mm。

4 应用效果分析

4.1 块度分析

爆破效果通过统计爆堆的块度进行分析。试验采用图像分析法确定爆堆的块度,在每次爆破后拍摄爆堆图片,再对图片进行数字化处理,得到与块度大小相匹配的像素值,然后根据图片分辨率和比例尺来计算岩块的真实面积。分次起爆和一次起爆的爆堆如图4所示。从平均块度、大块率和分形维数3个角度来对炮堆进行评价。

图片像素5 184×3 456图4 不同方案爆堆对比Fig.4 Comparation of blasting results

4.1.1 平均块度

以当量直径作为评价尺寸。由表2可知,二次起爆的平均块度为17.49 cm,块度稍大;一次起爆的平均块度为12.7 cm,块度稍小。二次爆破后的最大块度为52.7 cm,一次爆破后的最大块度为35.23 cm。

表2 爆堆块度统计

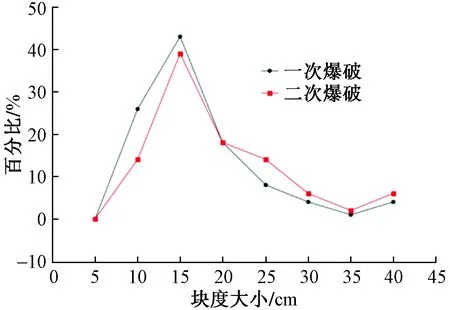

4.1.2 大块率

由图5可知,20 cm的块度大小是两种爆破方案的分界点。当量直径小于20 cm时一次起爆曲线比分次起爆曲线偏高,这代表一次起爆会产生更多粒径偏小的矸石;当量直径大于20 cm时,分次起爆曲线比一次起爆曲线偏高,代表二次起爆会产生更多粒径偏大的矸石。经计算,分次起爆爆堆中当量直径大于20 cm的块度比例较一次起爆的高出10.4%。

图5 爆堆大块度统计Fig.5 Statistic of large rock

4.1.3 分形维数

在实际工程中,选取5、10、15、20、25、30,35 cm 7个级别作为分级尺寸。分级尺寸及岩块数量统计数据如表3所示。

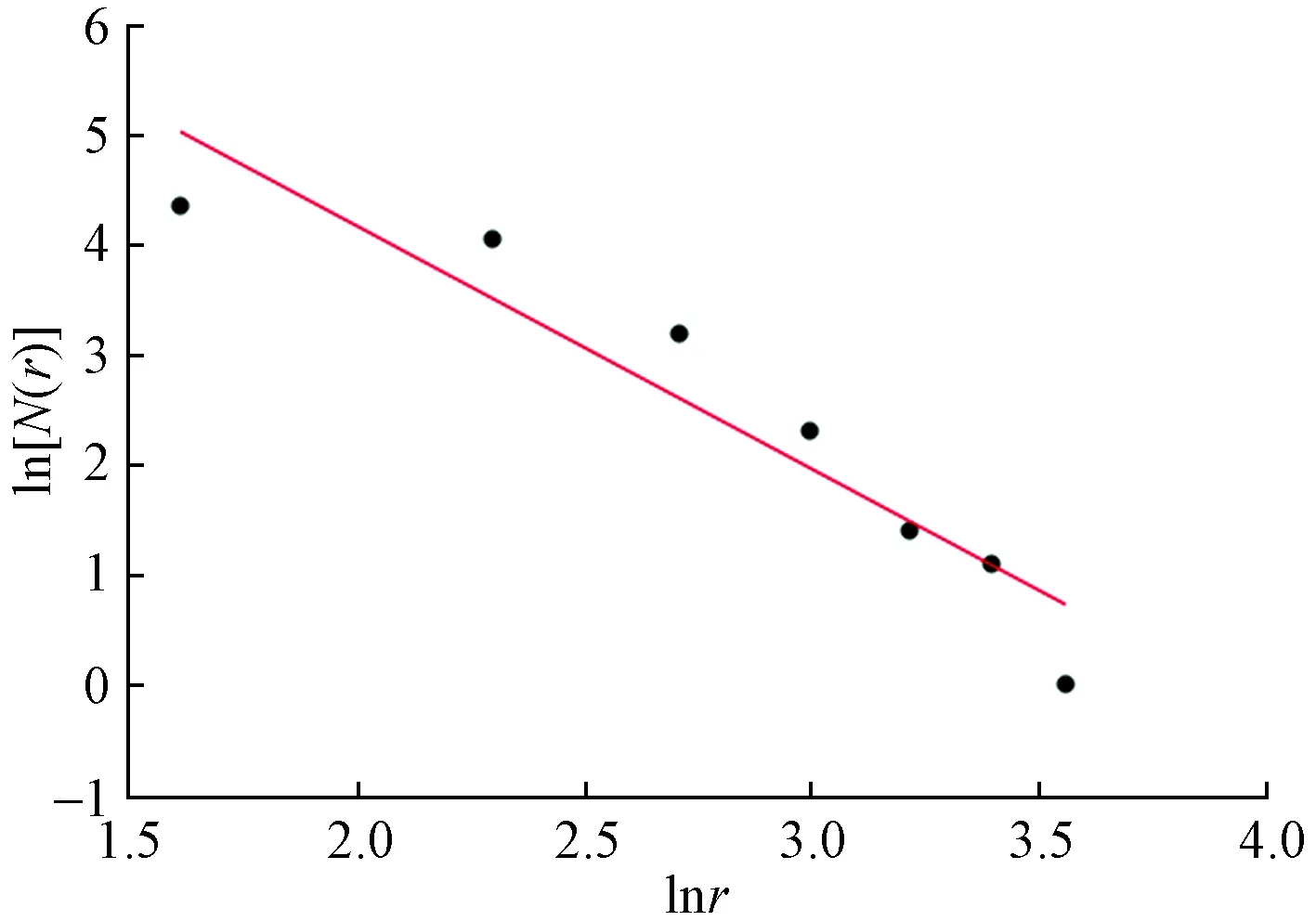

根据表3统计数据在MATLAB中进行线性拟合。拟合结果为:ln[N(r)]=-2.208 7r+8.583 3,相关系数为0.887 6,拟合效果不错。拟合图像如图6所示。

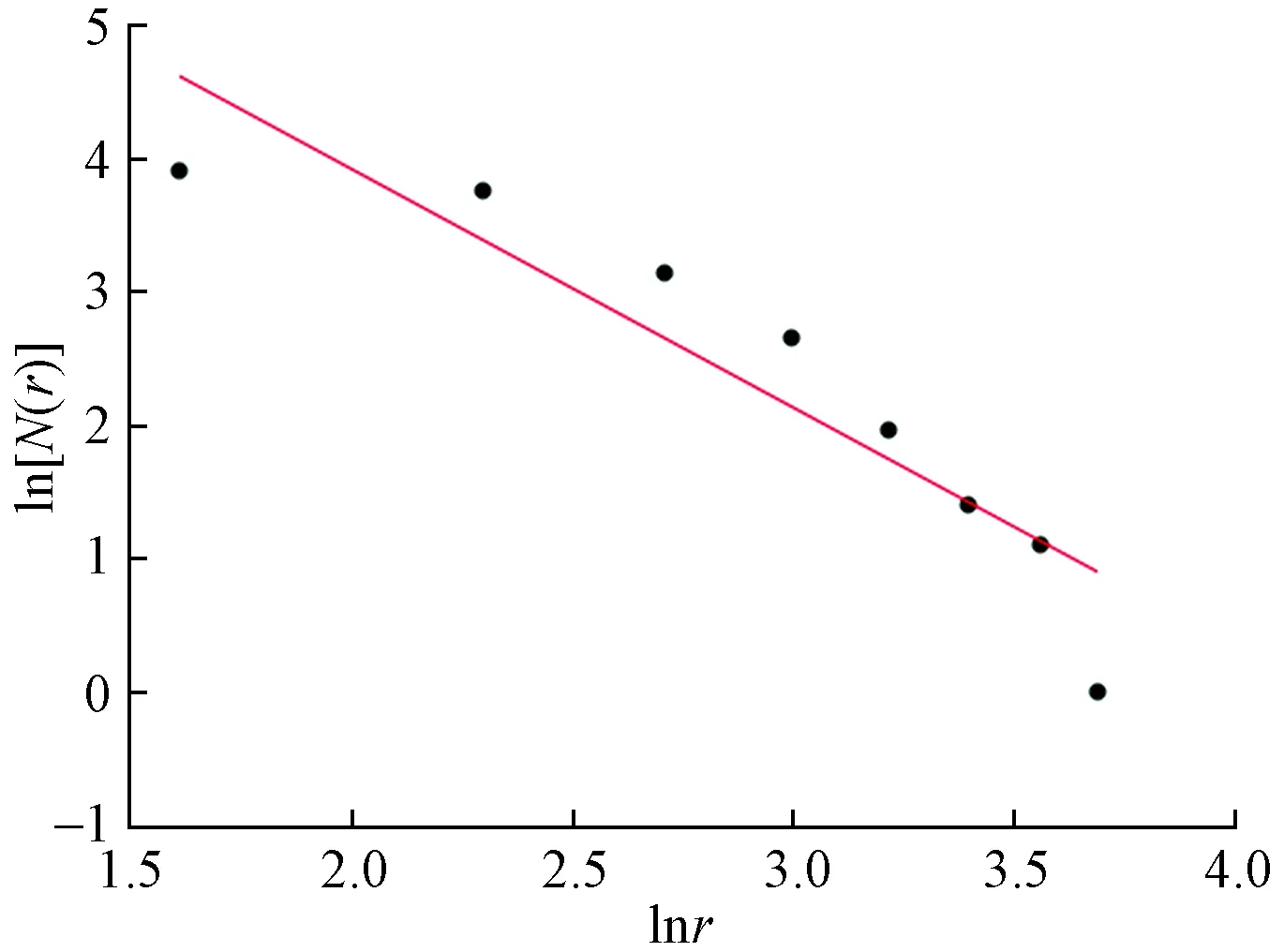

由上述分析可以得出,这次一次起爆爆堆的分形维数即拟合直线的斜率D1=2.208 7。同理,对分次起爆的爆堆进行块度统计,得到分次起爆的拟合图像如图7所示。

表3 块度分级统计Table 3 Statistic of block grading

图6 一次起爆分形拟合图像Fig.6 Fitting image of one time blasting

图7 分次起爆分形拟合图像Fig.7 Fitting image of two time blasting

拟合结果为:ln[N(r)]=1.784 9r+7.472 1,分形维数D2=1.784 9,相关系数为0.846 5,拟合效果一般。

一次起爆的分形维数D1较分次起爆的分形维数D2大,已知分形维数数值越大,表示爆堆岩块块度分布越均匀,破碎程度越高;分形维数数值越小,表示岩块分布越不均匀,破碎程度越低。从分形的角度再次证明一次起爆的爆堆较分次起爆的爆堆破碎性更好。

4.2 循环进尺

试验阶段总共进行了6次全断面爆破,平均循环进尺为1.93 m,抛矸距离控制在15 m以内,不会对扒渣机构成威胁(扒渣机能倒退的最远距离为15 m),大矸的数量相较分次起爆有明显减少。具体爆破情况如表4所示。

表4 爆破情况统计

新方案与原始方案相比较,在打眼数量和装药量上有轻微的增加,但是在装药和爆破的时间上有所减少,整体打装放时间缩短了8.3%,因为一次起爆产生的矸石均匀且没有明显的大矸,减少了转载机和皮带出问题的概率,出矸时间缩短了33.3%;经过对一个月进尺数据的统计,发现在炮眼利用率和单尺循环方面,多阶段一次起爆和二次起爆的数据基本相同,但是在总循环个数方面,多阶段一次起爆增加了8个,累计月进尺提高了11.2 m。

5 结论

(1)采用四段煤矿需用毫秒延期雷管进行多阶段一次起爆,有助于爆炸应力波叠加,显著减少了爆破后的岩石大块率。当量直径大于20 cm的矸石比例减少了10.4%,平均矸石尺寸减小了5 cm左右。

(2)采用多阶段一次起爆,有助于缩短工作时间,提高单位时间的循环次数。出矸时间缩短了60 min,打眼装药放炮总时间缩短了30 min,月循环进尺增长8个。

(3)采用二阶二段掏槽爆破技术,能够有效地控制能量的释放。在保证单循环进尺的前提下,将抛矸距离控制在15 m以内。