非对称液压缸启动过程瞬态流场研究

郭文杰, 陆春月*, 闫玺铃, 文晓琳, 王洪福

(1.中北大学机械工程学院,太原 030051;2.山西省起重机数字化设计工程技术研究中心,太原 030051)

液压缸作为液压系统的执行元件,非对称液压缸是其中的一种。液压油具有流动性、黏性等性质。液压缸往复直线运动时,容易出现不规则振动、噪声以及爬行等有危害性的现象[1-3],轻则对液压系统的正常运行产生损害,降低液压元件的使用寿命,重则损坏液压系统的元件,破坏工作系统的运行环境[4-6]。

金晓宏等[7]利用Fluent及动网格技术对液压缸内流场进行仿真,研究了压差、供油口和行程等参数对活塞动态特性的影响。张瑞等[8]利用Fluent软件对比分析了不同参数条件下液压缸的流场特性,选择了最优边界条件和模型组合。苏乃权等[9]用Fluent中Profile文件定义的方式来研究液压缸在不同时刻的压力以及速度云图。Abdalla等[10]研究了液压缸出口尺寸对流量和活塞运动速度的影响,提出了不同类型的液压缸,并且采用Fluent6.3对液压缸流场进行仿真,得出增加出口面积可以增大液压缸的流量和活塞运动速度的结论。Bae等[11]运用Fluent对液压缸内油液温度和内径变化对泄漏量的影响,研究得出油液压力值会随着油液的温度升高和液压缸内径的增大而减小的结论。Kim等[12]研究了油液黏度和杆径对液压缸推力性能的影响,采用流固耦合方法对液压缸流场进行数值模拟,并且对液压缸推力效率、压力和活塞速度之间的关系进行了阐述。Behrens等[13]用计算流体力学(computational fluid dynamics,CFD)方法对高频液压缸动态流量和压力进行模拟,研究了其在惯性和油液压缩性影响下的动态特性。王传瑶等[14]用Fluent软件动态分析了液压缸的缓冲过程,并且考虑活塞和流场之间的流固耦合效应,最终得出了末端间隙对液压缸缓冲特性最为敏感的结论。祝亮等[15]通过用户自定义函数(user defined functions,UDF)方式对伺服液压缸进行了动态仿真,探究了均压槽数量与液压缸内间隙泄漏量和壁面摩擦力的关系。液压缸的种类繁多,中外学者对不同工况下的液压缸流场进行了很多研究,但是对非对称液压杆在初始启动过程中的内部瞬态流场特性研究非常少。因此,建立了非对称液压缸的数学模型,并对其进行Fluent动网格仿真及其分析,设计实验间接地验证了非对称液压缸启动瞬态过程的流场特性。

1 数学方程

非对称液压缸的流体域如图1所示,下腔为活塞腔,上腔为有杆腔,随着活塞杆受力而运动,上下腔体的体积随之发生变化。假定液压油不可压缩以及黏性不变,出油口的压力为大气压,建立了液压缸的数学模型。

图1 非对称液压缸流体域Fig.1 Schematic diagram of fluid field of asymmetric hydraulic cylinder

入口的流量方程为

(1)

(2)

式中:a1为活塞腔的有效作用面积,m2;V1为活塞腔的油液体积,m3;Ke为有效体积弹性模量,Pa;cip为内泄漏系数,m3/(Pa·s);cep为外泄露系数,m3/(Pa·s);z为液压缸的位移值,m;Cd为阀口流量系数,( m2·Pa·s)/kg;p1为活塞腔的压力,Pa;p2为有杆腔的压力,Pa。

出口的流量方程为

(3)

(4)

式中:a2为有杆腔的有效作用面积,m2;V2为有杆腔的油液体积,m3;pB为液压缸出口压力,Pa;aB为出口节流口面积,m2;ρ为液压油密度,kg/m3。

负载流量为

(5)

联立式(1)和式(3),可得液压缸的流量连续性方程为

(6)

力平衡方程为

(7)

式(7)中:m为振动装置及活塞杆部件的质量和;kg;βc是黏性阻尼系数,kg/s;k为弹簧刚度,kg/s2。

2 Fluent仿真

2.1 网格划分

首先建立非对称液压缸模型,液压缸型号为G63/35-50,其液压缸内径为63 mm,活塞杆直径为35 mm。行程为500 mm;然后对模型进行内流道抽取,将流体域模型导入ICEM CFD中。为了减少网格数量,提高网格质量,采用六面体网格划分,采用ICEM CFD软件对液压缸流体域模型进行网格划分。因为流体域模型是圆柱几何体的组合,因此划分方法采用O型切分,将流体域全部划分为六面体网格,考虑到动网格用户自定义函数(UDF)程序编写,需要将流体域划分为5个部分,如图2所示,将活塞腔和有杆腔区域分别分为两部分,考虑到液压缸活塞和缸体间隙油膜厚度为0.5 mm,为了使得仿真结果更加精确,间隙部分设置了5层网格,另外将活塞腔外部网格和有杆腔外部网格中曲率变化大的部分做了网格加密处理,然后将所有网格组合成液压缸流域整体网格。如图3所示,按照从里向外,从下到上的顺序,在ICEM CFD中依次装配活塞腔内部网格、活塞腔外部网格、活塞边界网格、有杆腔内部网格和有杆腔外部网格,液压缸流域各部分网格边界之间采用interface配对进行数据传递,形成了整体的液压缸流域组合网格模型。

图2 分区域网格Fig.2 Subregional grid

图3 液压缸流域组合网格Fig.3 Hydraulic cylinder basin combination mesh

2.2 湍流模型

湍流模型选择标准κ-ε模型,湍动能κ和湍动能耗散率ε的定义分别[16-17]为

(8)

(9)

(10)

式中:μt为湍动黏度;μi为时均速度;u′为时均速度在x方向的分量,v′为时均速度在y方向的分量,w′为时均速度在z方向的分量。

在标准κ-ε模型中,与κ和ε分别相对应的输运方程为

(11)

(12)

式中:Gκ和Gb为湍动能κ的产生项,分别由平均速度梯度和浮力引起;YM为可压缩湍流中脉动扩张贡献;Cε、C2ε、Cμ是常数,σκ和σε为κ和ε的Prandtl数,Sκ和Sε是根据工况而定义的源项。

2.3 边界条件

液压油选择46#抗磨液压油,密度为889 kg/m3,动力黏度为0.040 48 Pa·s,根据实验装置测试的压力,入口条件采用压力入口,总压为2.8 MPa,静压为101 325 Pa,出口条件为压力出口,值为101 325 Pa。

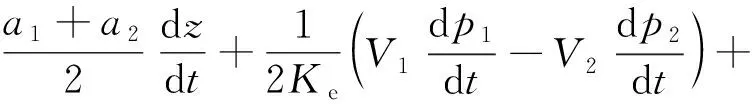

动网格中的网格更新策略采用动态分层动网格更新方法,如图4所示,当边界沿着其法线方向运动时,紧邻运动边界的一层网格就会被沿着运动方向拉伸或者压缩,而其他网格保持不变,当边界向上运动时,图中所示紧邻运动边界的网格就会被压缩,当网格高度低于式(14)计算的值时,网格第n层就会和第m层网格合并;当边界向下运动时,网格会被拉伸,当边界层运动到第n层时,n层就会被拉伸,当实际的网格高度h大于式(13)计算的值时,第n层就会被分裂为两层理想高度的网格。

图4 动态边界分层Fig.4 Dynamic boundary layering

网格分裂公式为

h≥h0(1+α)

(13)

式(13)中:h0为设定的网格理想高度;α为分裂因子。

网格合并公式为

h≤h0β

(14)

式(14)中:β为合并因子。

活塞的运动设定采用用户自定义函数UDF控制,在UDF中自定义如下运动控制方程。

第n个迭代时间步长内加速度公式为

(15)

式(15)中:ai为活塞靠近活塞腔一侧的边界上第i个网格的面积;aj为活塞靠近有杆腔一侧的边界上第j个网格的面积;f为活塞运动所受的油液摩擦力,其计算式为

f=μmg

(16)

式(16)中:μ为摩擦系数。

第n个迭代时间步长内速度公式为

v(n)=v(n-1)+a(n)Δt

(17)

式(17)中:Δt表示每一步的迭代时间步长。

在每一次迭代时间步长内,首先计算用户自定义函数UDF中的加速度,将加速度值传递给Fluent求解器,以更新每一步迭代中的边界运动速度值。

2.4 结果分析

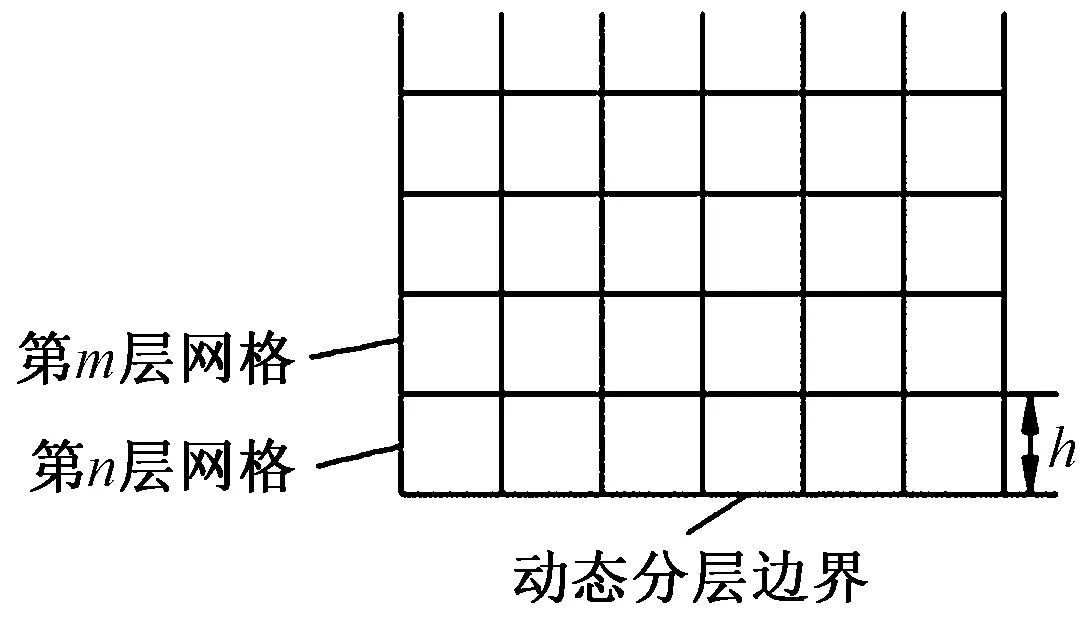

由于实验装置的振动频率设置为36 Hz,根据实验得出在此频率下,非对称液压缸完成一个周期的时间约为0.028 s,故选择仿真时间0.002 s来分析非对称液压缸启动过程的瞬态流场仿真特性。

图5 非对称液压缸流场压力云图Fig.5 Asymmetric hydraulic cylinder flow field pressure cloud

图6 非对称液压缸流场速度云图Fig.6 Asymmetric hydraulic cylinder flow field velocity cloud

图7 非对称液压缸流场流线图Fig.7 Flow field diagram of asymmetric hydraulic cylinder flow field

因为Fluent坐标系与图1一致,如图1所示,通过显示xOz截面来更清楚地看到非对称液压缸在启动过程中的流场变化情况。通过3个仿真时间点来分析非对称液压缸在逐渐上升过程的前中后期的动态流场特性。如图5所示,在0.002 s内随着仿真时间增大,由最初t=0.000 4 s的压力均匀变到t=0.001 s活塞腔底部压力相对其他部分高,再变为t=0.002 s与液压缸底部入口对面一侧的底部压力高而其他部分相对低。有杆腔的压力云图显示出口附近变化较大,其他部分变化较小。

如图6所示,在非对称液压缸启动过程中由开始时t=0.000 4 s活塞腔的底部入口速度大而活塞腔其他部分小,随着油液的流入,速度大的区域在扩大,直到t=0.001 s影响到液压缸入口的对面一侧进而在t=0.002 s时影响到活塞边界。有杆腔的速度云图显示出口附近的速度变化大而其他有杆腔部分变化不明显。

如图7所示,非对称液压缸的启动过程的流线图变化由开始t=0.000 4 s流线比较规则,到t=0.001 s时出现部分涡流,再到t=0.002 s出现大量的涡流。

3 实验验证

3.1 实验装置及工作原理

如图8(a)所示,实验装置由振动装置、液压缸、激振器、变频器、液压泵站、电机组成,其中激振器是自行设计的三位四通转阀,功能是能够实现高频换向,能够通过旋转将连接液压缸的两个接口进出油变换,换向的频率由变频器控制。其工作原理为通过电机经联轴器强制激振器同步旋转,当开启泵站之后,非对称液压缸将会随着激振器的换向而上下运动,运动频率由变频器控制。

图8(b)所示为激振器换向的两个接口分别接非对称液压缸的上下两腔,最终能够使得其在设定的振动频率下周期运动。液压缸每个周期的状态都有从静止到运动的过程,通过采集振动装置的运动参数来间接验证Fluent动网格仿真结果。

图8 实验装置Fig.8 Experimental device

3.2 实验结果

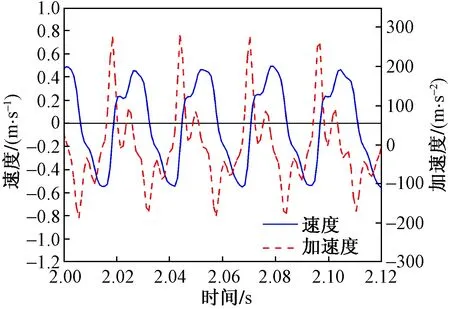

为了测试液压缸运行过程中瞬态变化,用速度和加速度传感器测量振动装置的速度和加速度参数来间接反映液压缸内部的瞬态运行的状态变化。为了使测量的结果更加接近实际,减少因传感器采样频率等因素而产生的误差,调节变频器使得非对称液压缸的振动频率保持较低的频率36 Hz,实验结果如图9所示,实线为速度值,虚线为加速度值。由图9可以看出,在非对称液压缸往复振动周期内的初期速度值从零开始逐渐增大,存在谐波成分,同时加速度曲线在初期也会变得很大,约为250 m/s2,然后就会以很大的速率下降,速度曲线上升就会变慢。

图9 振动装置运动参数Fig.9 Motion parameter of vibration device

为了进一步分析非对称液压缸启动过程的流场特性。将图9中每个振动周期内以速度为0为初始的前0.002 s的实验数据取平均值,然后与仿真UDF输出的每一迭代步的速度值和加速度值进行对比。在图10中,在2.018 75 s左右,实验得出的加速度曲线下降加快,与Fluent中UDF输出的加速度曲线基本相近。在图11中可以看出,实验装置的速度曲线在横坐标2.019 2 s附近由上升转为缓慢下降,同样Fluent中UDF得出的速度仿真值和实验值相近,通过对比间接说明了非对称液压缸在启动过程的Fluent的流场仿真的合理性和正确性。

图10 非对称液压杆启动过程加速度对比Fig.10 Acceleration contrast of asymmetric hydraulic rod in starting process

图11 非对称液压杆启动过程速度对比Fig.11 Velocity contrast of asymmetric hydraulic rod starting process

4 结论

通过对非对称液压缸启动过程流场分析,得出以下结论。

(1)随着时间的增加,非对称液压缸的压力由入口向其他区域扩散,压力分布由均匀变得复杂。

(2)随着时间的增加,非对称液压缸流域的速度随着入口不断的来流,在来流方向速度逐渐变大,直到触及边界,然后向活塞边界方向扩散。

(3)随着时间的增加,非对称液压缸流域的流线分布由均匀逐渐向紊流变化,涡旋大小逐渐变大,数量逐渐增多。