高焓条件下燃料点火延迟调节对超燃发动机燃烧性能的影响

田雅茹, 何淼生, 刘成诚, 刘 洪

(上海交通大学航空航天学院高超声速创新技术研究实验室,上海 200240)

超燃冲压发动机的推进能力与燃料的燃烧特性密不可分。综合考虑燃料的热值和热沉等因素,一般认为飞行马赫数8以上是氢燃料超燃冲压发动机的工作范围,碳氢燃料超燃冲压发动机的工作马赫数范围为4~8,当飞行马赫数超过6以后,需要使用吸热型碳氢燃料。与氢燃料相比,碳氢燃料,特别是液态碳氢燃料密度大,存储方便,设备维护成本低[1]。使用液态碳氢燃料被普遍视作超燃冲压发动机技术实用化的关键之一,从吸气式高超声速推进技术的发展趋势来看,碳氢燃料超燃冲压发动机技术已逐渐成为当前及未来研究的重点[2]。

对于氢燃料超燃冲压发动机来说,由于启动时的飞行马赫数通常在7以上,进入燃烧室气流的总温和静温都较高,配合以氢燃料优秀的燃烧特性,氢气在超燃冲压发动机燃烧室内的点火和燃烧问题并不突出。当超燃冲压发动机转为使用碳氢燃料后,碳氢燃料的单位质量热沉较氢燃料存在明显差距。从化学反应特性的角度,碳氢燃料并未具备氢燃料优异的自燃特性、燃烧速率和释热量,加之液态碳氢燃料还需要经过雾化、气化和混合等物理过程,燃料从注入燃烧室到着火及完全燃烧需要相对较长的一段时间。燃烧环境和燃料燃烧性能两方面同时导致了碳氢燃料在超燃冲压发动机燃烧室内的极端环境中点火及稳定、高效燃烧困难。是否能够改善碳氢燃料在高速环境中的燃烧性能以达到更好的点火及稳定高效燃烧的效果,是国内外研究者们长期关注的问题。

针对燃料特性的大量研究已经表明,燃料的相态和成分变化会显著影响燃烧室中的喷注、混合、点火和燃烧过程[3-4]。Ma等[5]研究了氢气以及氢气、乙烯、甲烷的混合气体对超声速燃烧的影响,混合气体模拟了大分子碳氢燃料在高温下发生裂解后的组分。研究表明,氢气中加入小分子混合物后,燃烧效率从91%下降到78%,原因是加入的小分子碳氢化合物具有更高的点火延迟时间,加入氢气燃料中后增加了混合燃料的点火延迟时间,所以燃烧效率降低。Fan等[6-8]和Yu等[9-11]研究发现,在相同来流和当量比条件下,超临界煤油的燃烧效率比室温煤油高10%~15%,而裂解态煤油的燃烧性能又明显高于超临界煤油。钟战等[12]对比了气化煤油和乙烯两种燃料的超声速燃烧特性,发现化学活性更高的乙烯比气化煤油具有更高的燃烧性能和燃料利用效率,当然,随当量比的提高,燃料组分对发动机燃烧特性的影响会弱化。

除此之外,在航空航天动力系统的发展历程中,通过使用一定的添加剂,增强燃料与空气的化学反应活性以提高燃烧性能的研究也取得了较大进展。20世纪80年代美国宇航局(National Aeronautics and Space Administration,NASA)兰利研究中心首次将硅烷作为辅助点火剂用于超燃冲压发动机[13]。随后,硅烷作为添加剂提升氢气和气态碳氢燃料燃烧性能的研究广泛展开[14-16],著名的美国X-43A的飞行试验中,就使用了硅烷来确保氢气在超燃燃烧室内的自点火[17]。另外,金属有机化合物在航空发动机燃烧室及超声速流动环境内也被证明具有增强燃烧性能的效果。20世纪50年代,美国的路易斯研究中心开展了一系列金属有机化合物燃烧特性研究[18-20]。Ryan等[21]在定容燃烧弹实验中,测试了三甲基铝、三乙基铝及其跟JP-10等体积混合物的自燃特性,得到了不同燃料在不同温度下的着火延迟时间,发现三甲基铝和三乙基铝能够有效改善JP-10的低温着火特性。Li等[22]选用二乙基甲氧基硼烷和四氢呋喃分别调节正十烷的有效活化能和有效蒸发速率,通过液滴实验证明复合添加剂能有效改善正十烷的低温燃烧性能,着火温度从644 ℃降至159 ℃,延迟时间从1 600 ms降至32 ms。

综上所述,国内外关于燃料特性调节燃烧性能的科学研究主要集中在反应动力学机理及相应的点火边界拓展技术方面,较少关注燃料与空气化学活性变化对发动机层面燃烧性能的影响机制问题。作为初步的探索性研究,以氢燃料为基础,基于阿伦尼乌斯反应动力学体系和不确定量化分析方法[23],构建点火延迟可调的燃料模型,通过一系列的数值计算分析,研究并获得燃料点火延迟特性调节对超燃冲压发动机燃烧性能的影响规律,为后续进一步的燃料改性及燃烧调控研究提供一定的指导。

1 模型及方法

1.1 基于不确定量化方法的燃料点火延迟时间调节模型

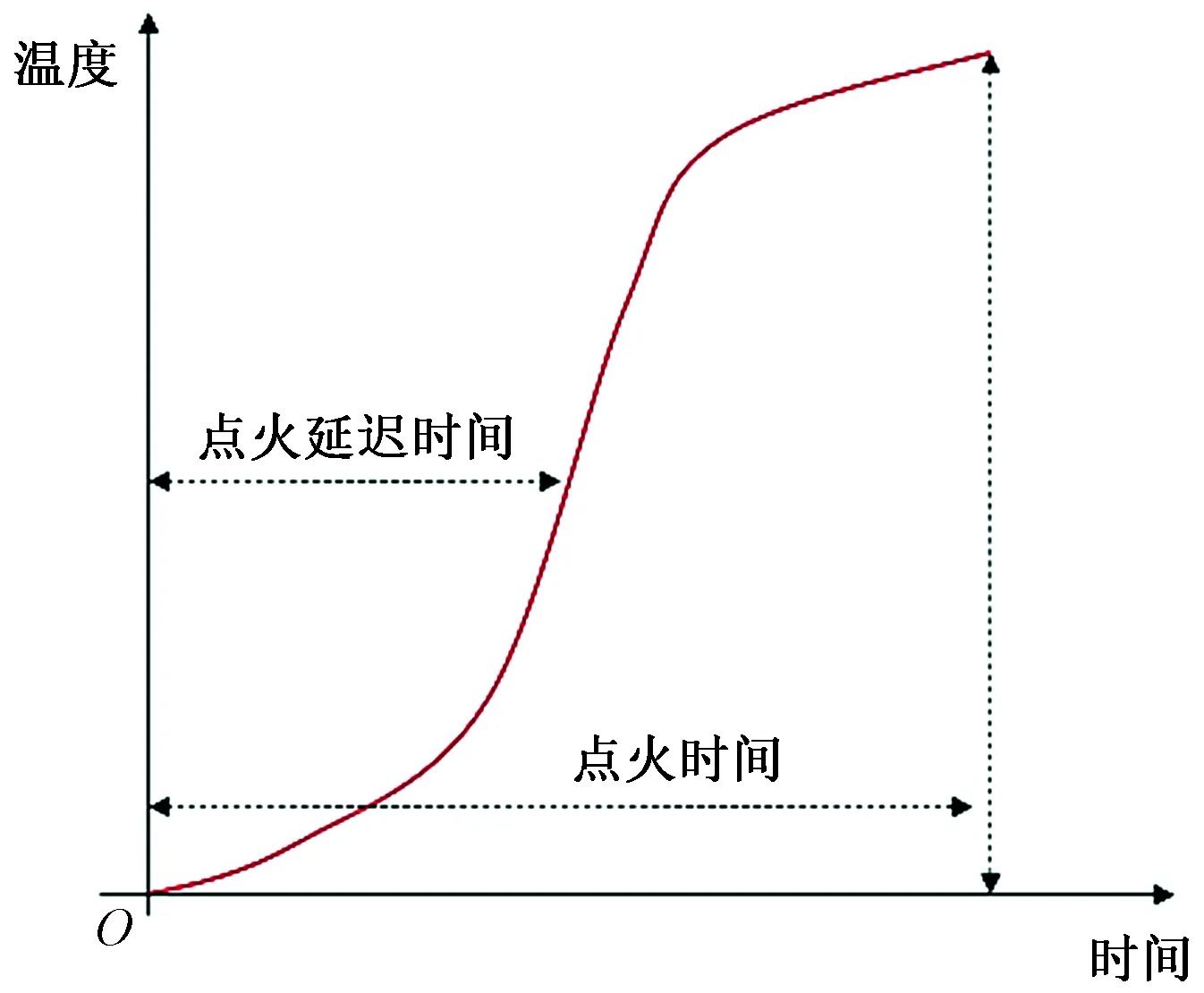

不确定量化方法主要研究模型输入变动对模型输出的影响,目前已有一些研究者将这一方法应用于超燃冲压发动机的研究中[23-25]。因此采用不确定量化分析(uncertainty quantification,UQ)方法,并结合敏度分析构建燃料点火延迟时间模型。通过敏度分析计算得到的敏度系数反映输出量对输入量的敏感性。点火延迟时间定义为从零时刻到零维点火模型温度变化曲线的导数最大的时刻,如图1所示。选取氢气为基础燃料,氢氧反应模型一般包含较多的基元反应,如ES08反应模型[26](表1),拥有8个基元反应,每个基元反应参数均存在不确定性。相应的反应机理参数不确定性问题即为高维不确定性量化问题,因此采用高维不确定性量化方法sparse grid方法。具体的化学反应机理反应速率参数定义如下。

化学反应的正反应速率κfi由阿伦尼乌斯公式给出,即

(1)

式(1)中:i指代第i个基元反应;u指代第u种组

图1 点火延迟时间的定义Fig.1 Definition of the ignition delay time

表1 ES08反应模型

分;Ai为指前因子,cm3/(m·s);T为热力学温度K;Ru为摩尔气体质量,J/(mol·K);βi为温度指数;Eai为表观活化能,kJ/mol。即反应速率κfi由3个参数决定。

组元k的质量生成率为

(2)

整个反应的反应速率定义为

(3)

则组元k的净反应生成当量系数为

νik=ν″ik-ν′ik

(4)

式中:NS为组分单元的总数;ν′ik和ν″ik分别为正向和逆向反应当量系数;kbi为逆向反应速率。

考虑所有NR个基元反应,对应组元k的生成速率为

(5)

对于三体反应,qi需要乘以第三体浓度[M],即

(6)

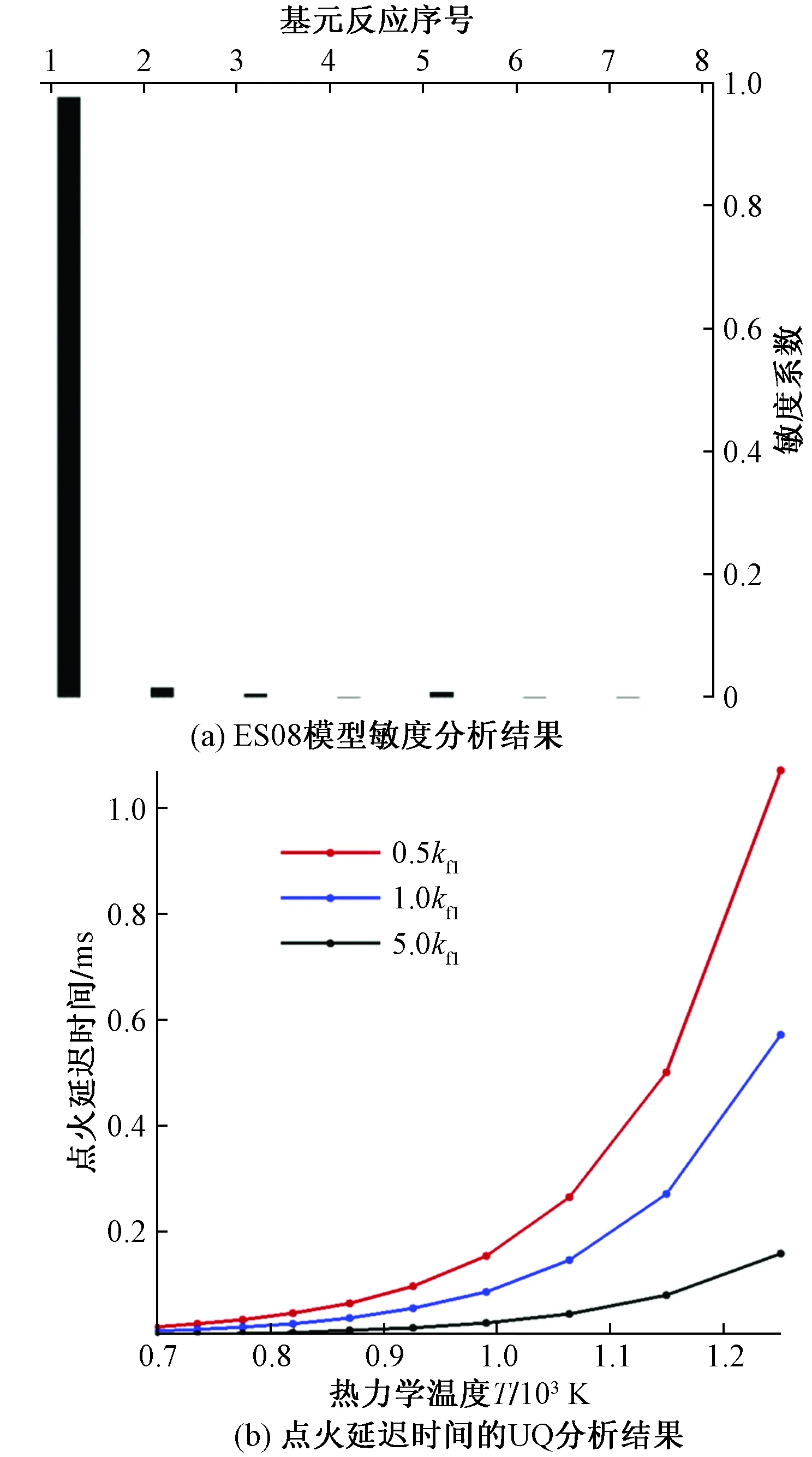

通过UQ分析,研究化学反应机理中反应速率参数的不确定性对燃料点火延迟时间的影响。在此基础上,结合敏度分析方法,计算燃料点火延迟时间对于化学反应机理中各个基元反应的参数的敏度系数,最终再通过计算敏度系数最高的参数的不确定性对点火延迟时间的响应,完成燃料点火延迟时间的模型构建。结果如图2(a)所示,图中横坐标序号对应化学机理中的基元反应序号,参见表1中化学反应。通过计算可以发现,对于ES08模型,其第一个基元反应H+O2←→ O+OH对点火延迟时间的影响远远超出其他反应。上述结果反映了ES08模型H+O2←→ O+OH的反应速率参数对点火延迟时间影响最大。因此只要改变这个基元反应的反应速率参数,就能显著改变整个化学反应的速率,从而控制反应的点火延迟时间。再采用UQ分析方法对第一个基元反应进行分析,得到图2(b)。图2(b)中给出了不同的第一个基元反应的反应速率(分别取0.5kf1、1.0kf1以及5.0kf1)对应的点火延迟时间,可以看到,当反应速率减小一半时,点火延迟时间大约增大2倍,当反应速率增大5倍时,点火延迟时间大约减小一半。通过以上的计算可以说明,通过改变氢气ES08反应模型中第一个基元反应的反应速率能够构建氢气的点火延迟时间模型,所构建的模型对应关系如图3所示。

图2 不确定性量化及敏度分析结果Fig.2 Results of the sensitivity analysis and UQ analysis

图3 氢气在1 725 K温度下的点火延迟时间模型Fig.3 Ignition delay time model of hydrogen under 1 725 K

构建好氢气的点火延迟时间模型后,针对Hyshot-Ⅱ的氢气反应设置了12组点火延迟时间,具体数据如表2所示,其中A1=2.2×1014cm3/(m·s)是不改变燃料点火延迟时所对应的第一个基元反应的指前因子。

表2 点火延迟时间调节模型

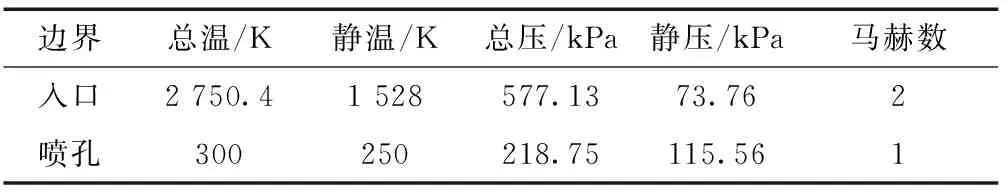

1.2 几何模型及入口条件

以Hyshot-Ⅱ的超燃冲压发动机燃烧室为研究对象,如图4所示,整个通道由长300 mm,宽75 mm,高9.8 mm的等直断和长147 mm,扩张角为12°的扩张段组成,燃料从4个圆形喷孔喷入燃烧室,每个喷孔直径为2 mm,喷孔位置距离通道入口58 mm。为了简化计算,将三维模型根据等效当量比转化为二维模型,喷孔转换为二维狭缝,等效的缝宽为0.168 mm。模拟的飞行环境是33 km高度,马赫数约为7.7。对于燃烧室,入口马赫数为2.0,静温为1 528 K,静压73.76 kPa,当量比为0.3。喷孔为声速喷射的氢气,总温为300 K,具体参数如表3所示。

图4 Hyshot-Ⅱ燃烧室几何模型示意图Fig.4 Geometric model diagram of the Hyshot-Ⅱ combustor model

表3 实验参数设置

1.3 数值计算方法及网格无关性验证

二维数值模拟采用商业计算流体力学模拟软件FLUENT进行,通过求解基于有限体积法的N-S方程组得到模拟流场结果,具体为雷诺平均N-S方程(Reynolds average Navier-Stockes, RANS)。对于超声速可压缩流动,采用基于密度的耦合隐式求解器,湍流模型采用各项参数为默认值的SSTk-ω模型,流动计算采用隐式AUSM(advection upstream splitting method)二阶迎风格式,通过联立连续方程、动量方程、能量方程进行求解。边界条件做如下设置:燃烧室进口和喷孔入口为压力入口边界,燃烧室出口为压力出口边界,燃烧室壁面均为无滑移、绝热壁面。

为了验证计算的准确性和网格的无关性,设置3套疏密程度不同的结构化网格,网格分别为647×60(网格1)、1 087×71(网格2)、1 657×93(网格3),实验时所设当量比为0.3,但是在验证计算的过程中发现,二维的计算结果在当量比为0.3时会发生热壅塞从而使燃烧成为亚燃,因此减小当量比为0.2进行计算,具体的参数如表4所示,对比实验结果[27]如图5所示。

表4 数值计算的参数设置

图5 网格无关性验证及与试验结果的对比Fig.5 Computational reliability verification and grid independence verification

结果表明,壁面压力数据与实验数据吻合较好,且网格1、网格2、网格3的计算结果基本保持一致,只在等直段末端有一些波动差异,说明网格1的网格密度已经足够捕捉此问题的流场结构,所以之后的计算采用网格1的模型。

2 结果及分析

2.1 燃烧流场的结果分析

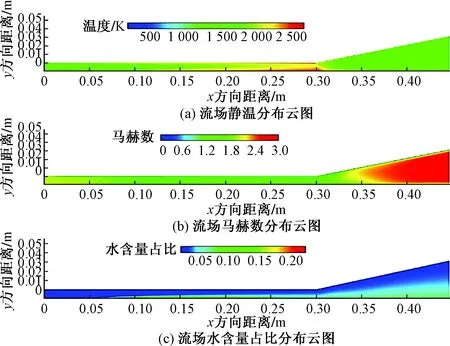

根据上述计算条件和氢气化学反应模型,计算得到了总温Tt=2 750 K、当量比Φ=0.2时不改变氢气点火延迟时间的静温、马赫数和生成水的质量分数分布云图,如图6所示。可以发现,燃烧后流场的静温提升了1 000 K以上,同时燃烧区域的压力升高,马赫数减小,气流在扩张段膨胀重新加速,压力降低,马赫数增加,产生推力。

图6 给定点火延迟条件下的流场静温、马赫数以及水含量占比分布云图Fig.6 Cloud distribution of static temperature, Mach number and mass fraction of generated water without changing the ignition delay time

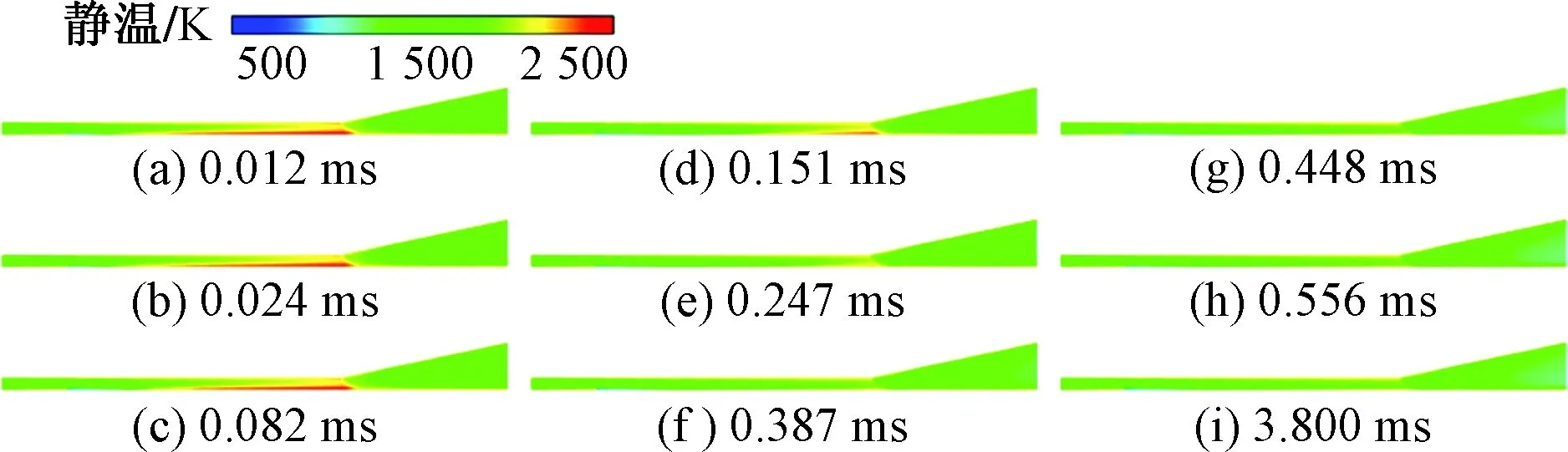

分别模拟了燃料不同点火延迟时间下的燃烧室流场,图7和图8分别是生成的水的质量分数分布和流场温度分布,从图中可以看出,随着燃烧的进行,在喷孔下游逐渐生成水,反应放热使温度上升。整个变化过程呈现区间现象:随着点火延迟时间的增大,发现流场起初并无明显变化;继续增大点火延迟时间,发现生成的水在流场中出现的位置快速地向下游方向移动,高温区域更加集中于下游区域;当点火延迟时间大到一定的值时,流场几乎没有水生成,温度也不再大幅增加,说明燃烧不发生,也意味着燃料无法被点燃,整个流场成为一个超声速的冷态流场,此时就是该温度下保证燃料着火的点火延迟时间极限。

图7 不同点火延迟时间工况下流场的水含量占比分布云图对比Fig.7 Cloud distribution of mass fraction of water generated by different ignition delay time of fuel

图8 不同点火延迟时间工况下流场的静温分布云图对比Fig.8 Cloud distribution of temperature generated by different ignition delay time of fuel

2.2 燃烧性能分析

为了更好地分析超燃冲压发动机燃烧室的性能,需要对二维的燃烧流场做一维化处理,得到各性能参数的沿程分布,如马赫数、总压损失、燃烧效率、燃烧室推力等,定义如下。

总压、马赫数采用质量流量加权的方法得到,以马赫数为例,每个截面上的质量平均的马赫数计算公式为

(7)

式(7)中:ρ′、u′、Ma′、A分别为每个网格点处的密度(kg/m3)、流向速度(m/s)、马赫数和面积(m2),其余参数的计算方法类似。总压损失为来流总压和出口处总压的差与来流总压之比,即

(8)

式(8)中:pin、pout分别为来流和出口处的总压,Pa。燃烧效率通过某个截面处乙烯消耗的质量分数来确定,即

(9)

燃烧推力:

(10)

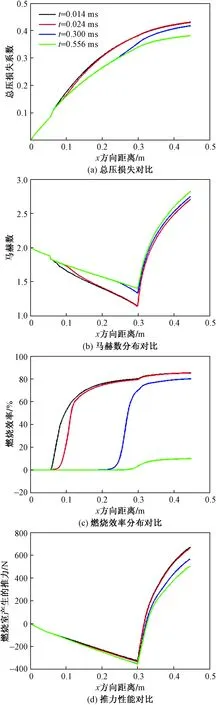

一维化处理后的结果如图9所示,可以发现在该工况下,燃烧室出口的总压损失在40%左右;由于燃烧放热,马赫数在等直段快速下降,但在Ma=1.0以上,说明是超声速燃烧,在扩张段马赫数重新上升,高温的气体膨胀加速。燃烧效率从喷孔处开始从0逐渐增加,到出口处达到最大值,约为84%。在燃料喷注点之前,壁面摩擦导致气流的动量损失,燃烧室推力为负值,随着燃烧的进行,气流在扩张段不断加速,使得燃烧室产生正推力,燃烧室出口处的正推力接近700 N。

图9 点火延迟时间为0.024 ms下的发动机性能参数沿程分布对比Fig.9 Comparison of engine performance distribution along ignition delay time of 0.024 ms

进一步选取4个不同点火延迟时间的数据进行分析,如图10所示,可以发现随着点火延迟时间的增加,总压损失逐渐下降,马赫数在等直段的下降速度逐渐变缓,燃烧效率逐渐降低,出口推力也逐渐降低。对于点火延迟时间为0.556 ms的结果,燃烧效率降低为9.8%,说明点火延迟的增加会使得燃烧效率降低,甚至使得燃烧不发生。

图10 不同点火延迟时间下的发动机性能参数沿程分布对比Fig.10 Comparison of engine performance distribution under the conditions of different ignition delay time

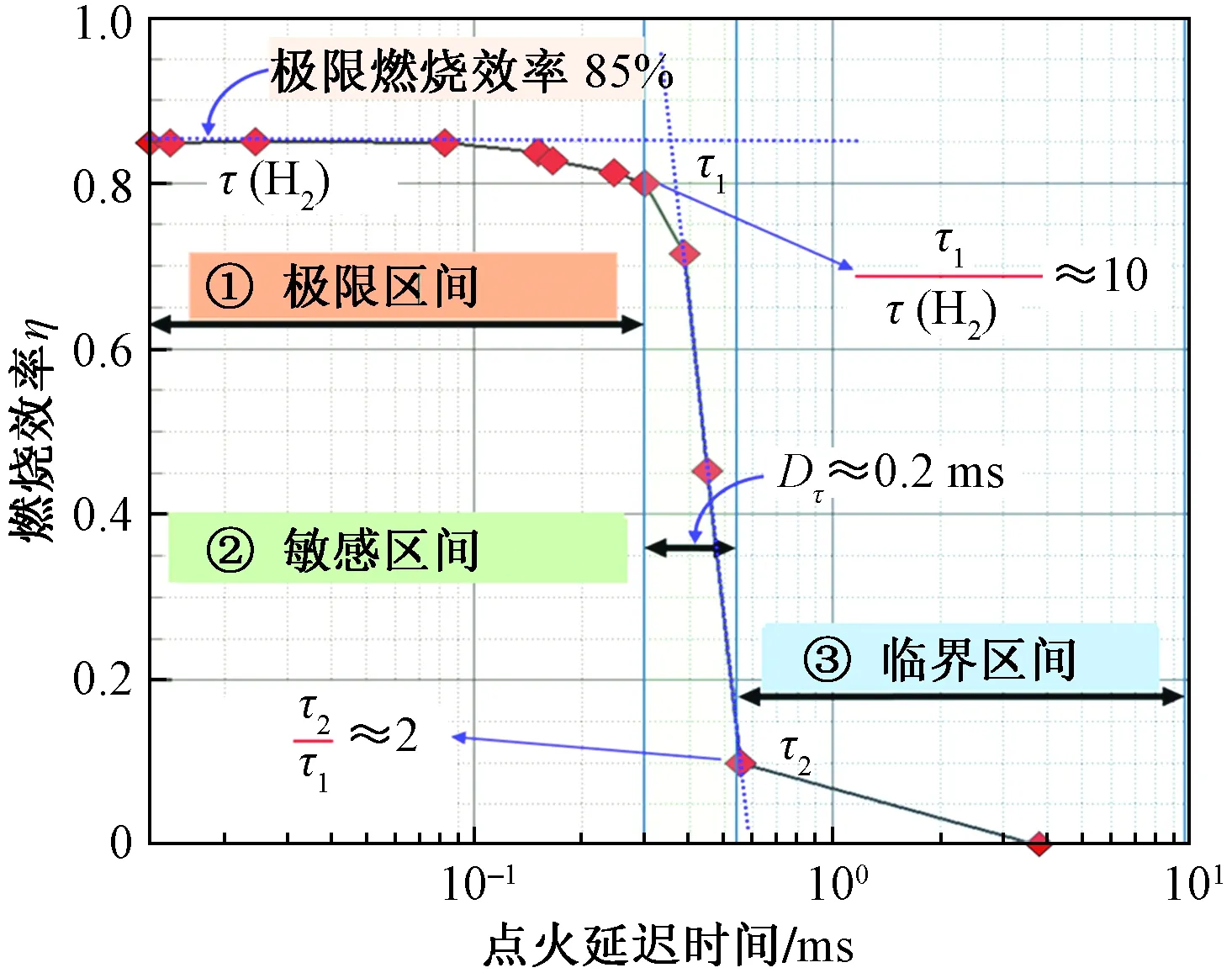

图11进一步给出了燃烧效率随燃料点火延迟的变化曲线。结果显示,随着燃料点火延迟的增加,燃烧效率并不简单地单调递减,而是呈现显著的分区特征,以氢气的基准点火延迟为参照,即图中的τ(H2),燃烧效率随点火延迟的变化存在2个清晰的拐点,并以此构成3个不同的特征区域:第1个拐点为τ1,当点火延迟开始小于τ1时,燃烧即开始接近极限,减小燃料的点火延迟并不能进一步提高燃烧效率;第2个拐点为τ2,点火延迟处在这一区间内,燃烧效率表现出高度的敏感性,量级上,点火延迟增加一倍,燃烧效率由80%迅速递减为仅约10%,说明燃料的点火延迟对燃烧起关键调节作用;进一步增加点火延迟,燃烧效率缓慢衰减至0,显然,点火延迟处在这一区间内,燃料点火延迟的增强并不能有效地促进燃烧效率的提高。

图11 燃烧效率随点火延迟时间变化的特征曲线Fig.11 Characteristic curves of combustion efficiency with ignition delay time

3 结论

通过以上研究和分析,可以得到以下结论。

(1)基于不确定量化分析方法能够合理地构建基于点火延迟时间的燃料特性变化模型,针对特征工况的计算分析与试验结果吻合得很好。

(2)在高焓来流环境下,燃料的点火延迟特性对超燃冲压发动机燃烧室燃烧性能有着极为重要的影响,对燃烧起不同程度的调控作用。

(3)随着燃料点火延迟的增加,燃烧效率并不简单的单调递减,而是呈现显著的分区特征,以氢气的基准点火延迟为参照,燃烧效率随点火延迟的变化存在2个清晰的拐点,并以此构成3个不同的特征区域,其内在机制有赖于进一步针对燃烧流动结构形成和演化的精细化研究。