600 MW汽轮机组凝汽器改造后性能分析

东朝阳,敦孟文

(河北西柏坡发电有限责任公司,石家庄 050400)

1 概述

河北西柏坡发电有限责任公司现有2台超临界600 MW燃煤机组,该机组配套N 38000型凝汽器,该凝汽器采用双壳体、双背压、单流程、横向布置、壳体和水室全焊接结构。

河北西柏坡第二发电有限责任公司600 MW汽轮机组由于运行多年,凝汽器传热性能变差,不能满足增容改造后的机组背压设计值。因此,对凝汽器进行改造,改造内容主要有凝汽器管板、支撑隔板、冷却管、抽空气管路、前水室、后水室更换。

2 问题分析及解决措施

导致凝汽器传热性能差的原因在于凝汽器内部空气积聚或冷却管脏污。在进行凝汽器管束清洗之后,凝汽器的运行状态并没有发生太大变化,证明凝汽器冷却管内硬垢并不是引起传热性能变差的根本原因。凝汽器内空气积聚和管内软垢是引起凝汽器传热性能下降的主要原因。

凝汽器内部空气积聚的原因有两方面:外部原因主要是抽空气方式不合理、真空泵抽空气能力过小或者漏空气量过大;内部原因主要是凝汽器内部管束布置不合理,空气通道阻力较大,蒸汽分布不均匀等。目前高、低压凝汽器采用并联抽空气的方式,并且在水环真空泵之前加装了罗茨真空泵,采用二级抽空气的方式,提高了空气抽吸能力,但凝汽器性能并未因此而有较大改善。从而可以判断,引起凝汽器内部空气积聚的主要原因在凝汽器内部。

为使凝汽器性能满足各工况的需要,必须对凝汽器进行改造。为此,河北西柏坡第二发电有限责任公司对600 MW汽轮机组凝汽器进行重新设计、改造,更换隔板、管束及内部结构,凝汽器面积由38 000 m2增加至39 600 m2,全面提高凝汽器性能。

3 改造后性能测试

依据改造后凝汽器技术协议,凝汽器性能以汽轮机VWO工况为设计点,性能考核与汽轮机VWO工况试验同步进行。在600 MW、480 MW与320 MW工况下,分别测定了凝汽器的性能指标[1]。

3.1 试验条件

凝汽器性能试验与汽轮机热耗率试验同步进行,机组系统条件、隔离状态、运行条件等与汽轮机热耗率试验一致。其系统条件为设备运行正常,热力系统工作正常、无汽水泄漏,机组负荷不受电网限制,现场试验测点已经安装好,机组处于规定的隔离状态。各参数测量方法与汽轮机热耗率试验中相应内容一致。凝汽器循环水流量通过热平衡法求得。

为确保试验的精度,重要测点采用了多重测点布置,如主蒸汽温度、主蒸汽压力、再热蒸汽温度、再热蒸汽压力、高压缸排汽温度、高压缸排汽压力、除氧器出水温度、凝汽器压力等,所有试验仪表均经第三方法定检定机构校验合格,精度满足相关标准要求[2]。

3.2 试验步骤

a.隔离系统使其满足试验要求,具体隔离要求参见隔离清单。

b.试验前机组解除AGC方式、退出CCS机组遥控。

c.试验开始前,将除氧器水箱、凝汽器热井补水至较高水位,并调整至平衡状态,保持除氧器水位稳定。

d.试验前完成吹灰,试验期间停止补水。

e.对各试验工况调整锅炉燃烧状态,使机组负荷与主要运行参数满足试验要求,尽可能少用再热器减温水。调整汽机调节汽阀开度,使其满足试验基准。

f.各工况调整后,保持机组稳定运行一段时间。

g.试验过程中,加强监视,确保机组安全稳定运行,如遇异常现象,则停止试验,按河北西柏坡发电有限责任公司运行规程处理。试验全部结束后,由试验单位通知当班值长,恢复机组相关系统。

h.机组稳定后,试验开始,通过数据采集系统自动采集试验数据。

3.3 试验取值与修正

通过加装绝压变送器实测得到凝汽器喉部压力为凝汽器压力Pc。凝汽器过冷度[3]Δt s-c=t st c,其中,t s为凝汽器压力对应的饱和温度;t c为热井凝结水温度,凝汽器端差δt=t s-t2,其中,t s为凝汽器压力下的饱和温度;t2为循环水出口温度。

依据设计循环水进水流量与设计循环水进水温度,通过修正计算将高、低压凝汽器压力修正到设计条件下。依据实际热井平均运行水位,通过凝汽器厂家提供的修正曲线,对凝结水过冷度进行修正。

3.4 性能考核试验分析

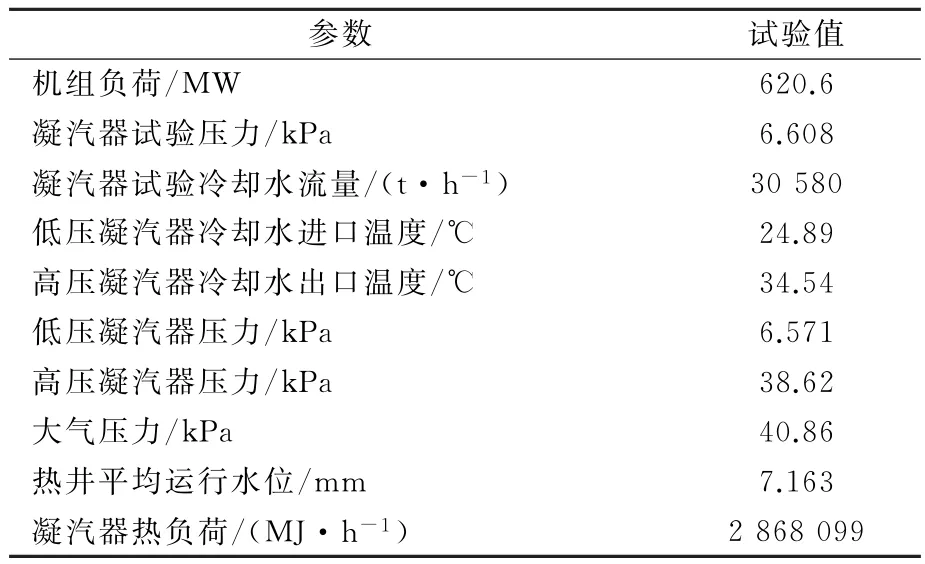

按改造后凝汽器技术要求,在汽轮机V WO工况下,对凝汽器性能指标进行了测试及分析,相关试验结果见表1—2。

表1 VWO工况凝汽器试验数据

表2 VWO工况凝汽器性能考核指标

年平均运行背压(冷却水温20℃)考核指标:V WO工况下,修正到设计冷却水温(20℃)下的凝汽器平均压力为4.977 k Pa,低于年平均运行背压保证值5.0 k Pa。且V WO工况代表汽轮机最大通流能力,即凝汽器的最大热负荷工况,高于年平均运行状态下的凝汽器热负荷。

铭牌工况满发时凝汽器背压考核指标:VWO工况下,机组负荷为620.6 MW,超过铭牌工况600 MW,此时凝汽器压力为8.744 k Pa,低于保证值11.8 k Pa。

过冷度考核指标:V WO工况下,试验过冷度为0.67℃,经热井平均运行水位修正后过冷度为0.4℃,低于过冷度保证值0.5℃。

端差考核指标:V WO工况下,凝汽器端差为3.67℃,低于端差保证值4.33℃,因此,该项指标合格。

凝汽器出口凝结水含氧量考核指标:V WO工况下,凝汽器出口凝结水含氧量为4.536μg/L,低于凝结水含氧量保证值20μg/L。

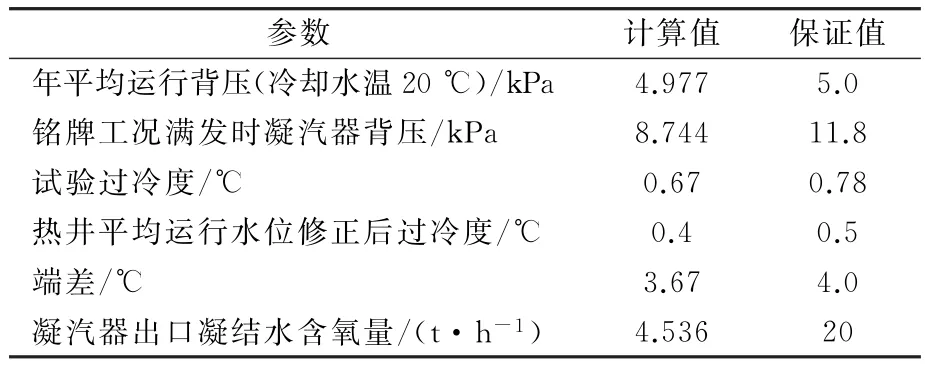

3.5 性能试验分析

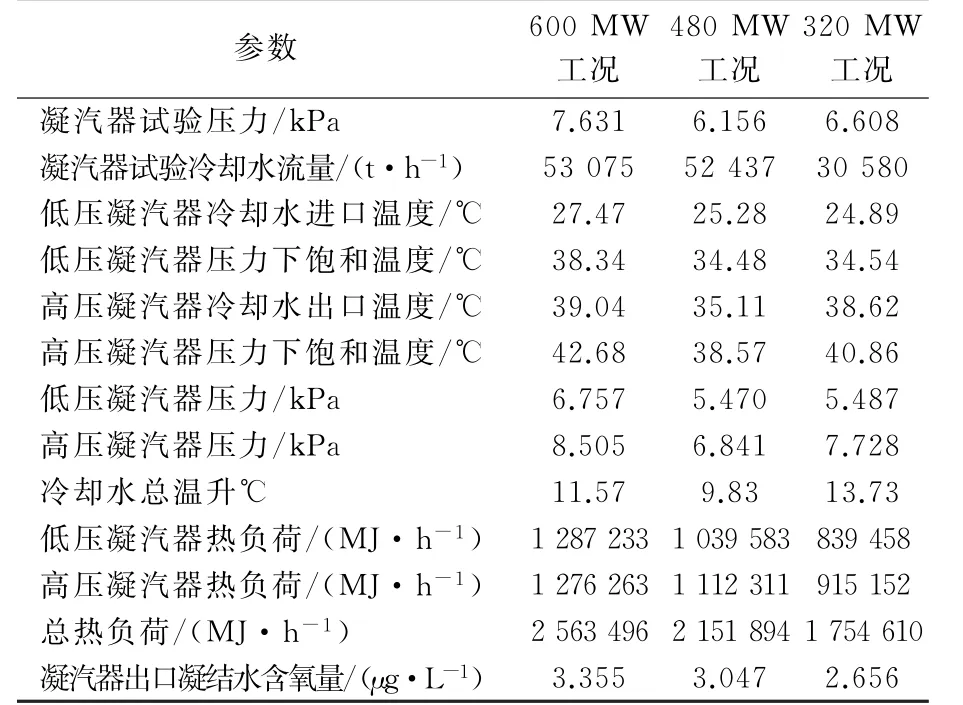

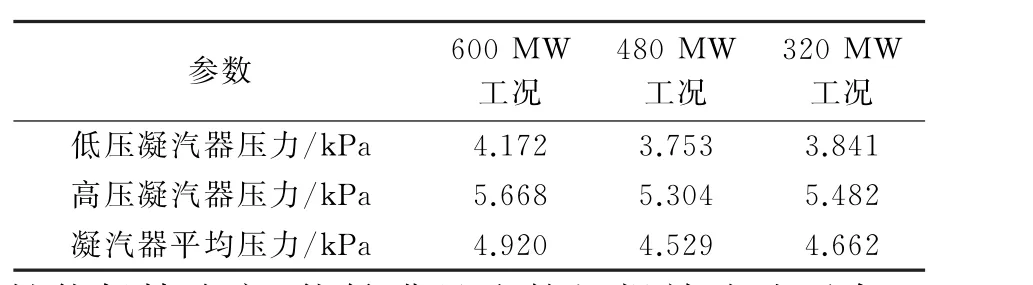

为了评估本次凝汽器改造后的运行效果,在600 MW、480 MW与320 M W工况下分别进行了凝汽器性能试验,试验结果见表3—4。

表3 凝汽器性能试验结果

凝汽器改造后3次不同工况性能试验数值接近,对试验结果进行对比,发现3次试验结果凝汽器端差、凝汽器过冷度、高、低压凝汽器压力基本相差不大,都在设计保证值内,说明改造后凝汽器性能保持稳定,能够满足汽轮机提效改造后各工况需要。600 MW机组降低煤耗2.1 g/k Wh,凝汽器改造后可降低煤耗约2.70 g/k Wh,机组平均年运行7 000 h,年可节约标煤5 500 t,标煤价格为500元/t,年节约用煤费用约290万元。

表4 修正到设计冷却水进口温度20℃和流量63 364 t/h条件下凝汽器压力

4 结束语

通过对600 MW汽轮机组凝汽器进行重新设计、改造后,更换隔板、管束及内部结构,凝汽器面积由38 000 m2增加至39 600 m2,并通过试验验证从此改造使凝汽器性能得到全面提升,满足汽轮机提效改造后各工况需要,并可实现机组节能降耗。