辊磨液压系统选型及工况探讨

李德祥,苑明华,王玉荣,陆小平

作为水泥生产线的主机设备之一,VRM系列辊磨主要用于水泥生料和水泥熟料及矿粉的粉磨,VRM系列辊磨结构示意图见图1。其中,液压系统用于为磨辊提供粉磨压力,由液压缸、蓄能器组、管路系统及液压站等组成,蓄能器组包含有杆腔蓄能器和无杆腔蓄能器。

1 蓄能器压力的计算方法

以活塞上下运动的中心位置作为液压缸正常工作的位置,活塞杆上下运动的值为ΔL,当液压缸向上运动时,运动距离为,此时有杆腔的容积缩小,缩小的数值ΔV有上=×S有,有杆腔压力达到最大值P有工max;无杆腔的容积扩大,扩大的数值为ΔV无上=S无,无杆腔压力达到最小值P无工min;当液压缸向下运动时,运动距离为,此时有杆腔的容积扩大,扩大的数值ΔV有下=×S有,有杆腔压力达到最小值P有工min;无杆腔的容积缩小,缩小的数值为 ΔV无下=×S无,无杆腔压力达到最大值P无工max。

由于活塞杆波动速度快,蓄能器在工作时,气体的变化按照绝热状态处理,PVγ=常数,对于氮气,γ=1.4。

图1 VRM系列辊磨结构示图

1.1 有杆腔压力计算

根据气体方程:

式中:

V有充——有杆腔蓄能器充气体积

V有工——有杆腔蓄能器工况体积

P有充——有杆腔充气压力

P有工——有杆腔正常工作压力

T有工——有杆腔工作温度

T有充——有杆腔充气温度

V有——有杆腔蓄能器体积

式中:

f有——有杆腔蓄能器充压系数

P有——有杆腔设定工作压力

当V有工<V有时,

V有工max=V有工+ΔV有下

V有工min=V有工-ΔV有上

当V有工max<V有时,

P有工max=P有工×(V有工/V有工min)γ

P有工min=P有工×(V有工/V有工max)γ

当V有工max≥V有时(气体体积超出蓄能器额定体积),

P有工max=P有工×(V有/V有工min)γ

P有工min=0

式中:

V有工max——有杆腔蓄能器工况最大体积

ΔV有上——活塞杆上行时有杆腔体积变化

V有工min——有杆腔蓄能器工况最小体积

ΔV有下——活塞杆下行时有杆腔体积变化

P有工min——有杆腔最小工作压力

P有工max——有杆腔最大工作压力

当V有工≥V有时(气体体积超出蓄能器额定体积,此时,蓄能器提供的液压油不能满足活塞运动需要的液压油),

V有工min=V有-V有上

P有工max=P有充×(V有/V有工min)γ

P有工min=0

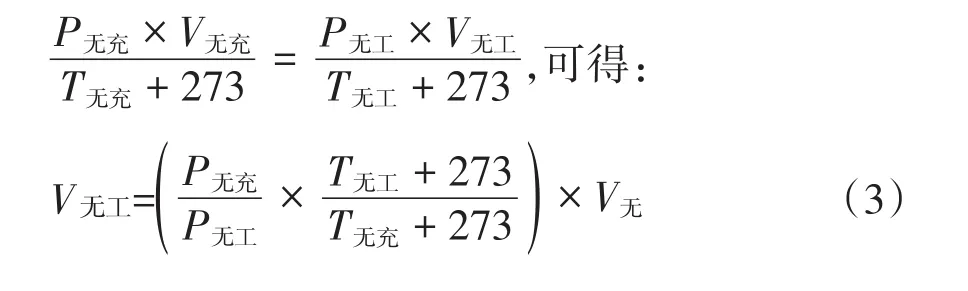

1.2 无杆腔压力计算

根据气体方程:

式中:

V无工——无杆腔蓄能器工况体积

P无充——无杆腔充气压力

P无工——无杆腔正常工作压力

T无工——无杆腔工作温度

T无充——无杆腔充气温度

V无——无杆腔蓄能器体积

式中:

f无——无杆腔蓄能器充压系数

P无——无杆腔设定工作压力

当V无工<V无时,

V无工max=V无工+ΔV无上

V无工min=V无工-ΔV无下

当V无工max<V无时,

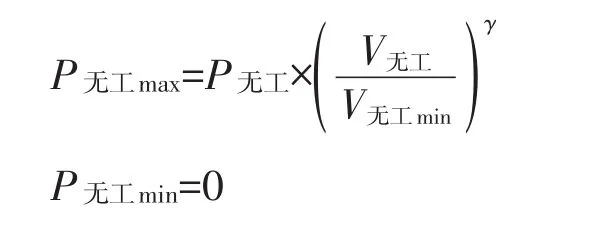

当V无工max≥V无时(气体体积超出蓄能器额定体积),

式中:

V无工max——无杆腔蓄能器工况最大体积

ΔV无上——活塞杆上行时无杆腔体积变化

V无工min——无杆腔蓄能器工况最小体积

ΔV无下——活塞杆下行时无杆腔体积变化

P无工max——无杆腔最大工作压力

P无工min——无杆腔最小工作压力

当V无工≥V无时(气体体积超出蓄能器额定体积,此时蓄能器提供的液压油不能满足活塞运动需要的液压油),

P无min=0

1.3 受力计算

式中:

F有——有杆腔产生的力

S有——有杆腔面积

式中:

D——液压缸直径

d——活塞杆直径

式中:

F有max——有杆腔产生的最大力

式中:

F有min——有杆腔产生的最小力

式中:

F无——无杆腔产生的力

式中:

F无max——无杆腔产生的最大力

S无——无杆腔面积

式中:

F无min——无杆腔产生的最小力

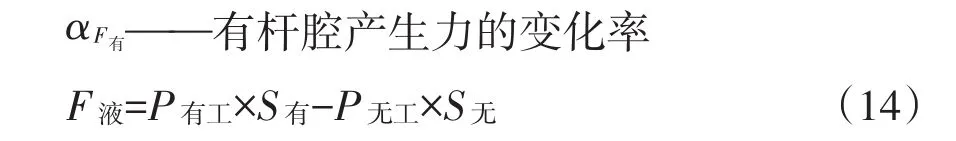

式中:

式中:

F液——液压缸产生的力

式中:

F液max——液压缸产生的最大力

式中:

F液min——液压缸产生的最小力

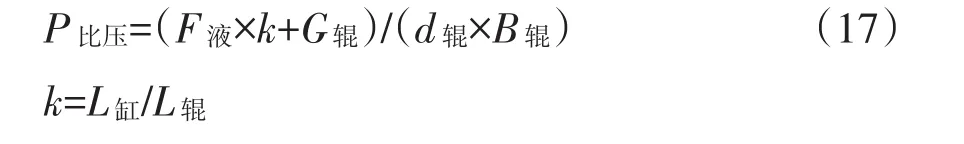

式中:

P比压——物料受到的比压

L缸——液压缸相对摇臂轴的力臂

G辊——磨辊自重产生的粉磨力

L辊——磨辊相对摇臂轴的力臂

d辊——磨辊直径

B辊——磨辊宽度

式中:

P比压max——物料受到的最大比压

式中:

P比压min——物料受到的最小比压

式中:

α比压——比压变化相对正常比压的变化率

将相关参数展开后,α比压的表达式为:α比压={[(P有工max×S有-P无工min×S无)×k+G辊]/(d辊×B辊)-[(P有工min×S有-P无工max×S无)×k+G辊]/(d辊×B辊)}/P比压

其 中 ,P有工max、P有工min、P无工max、P无工min的数值由1.1节和1.2节的方法计算获得。

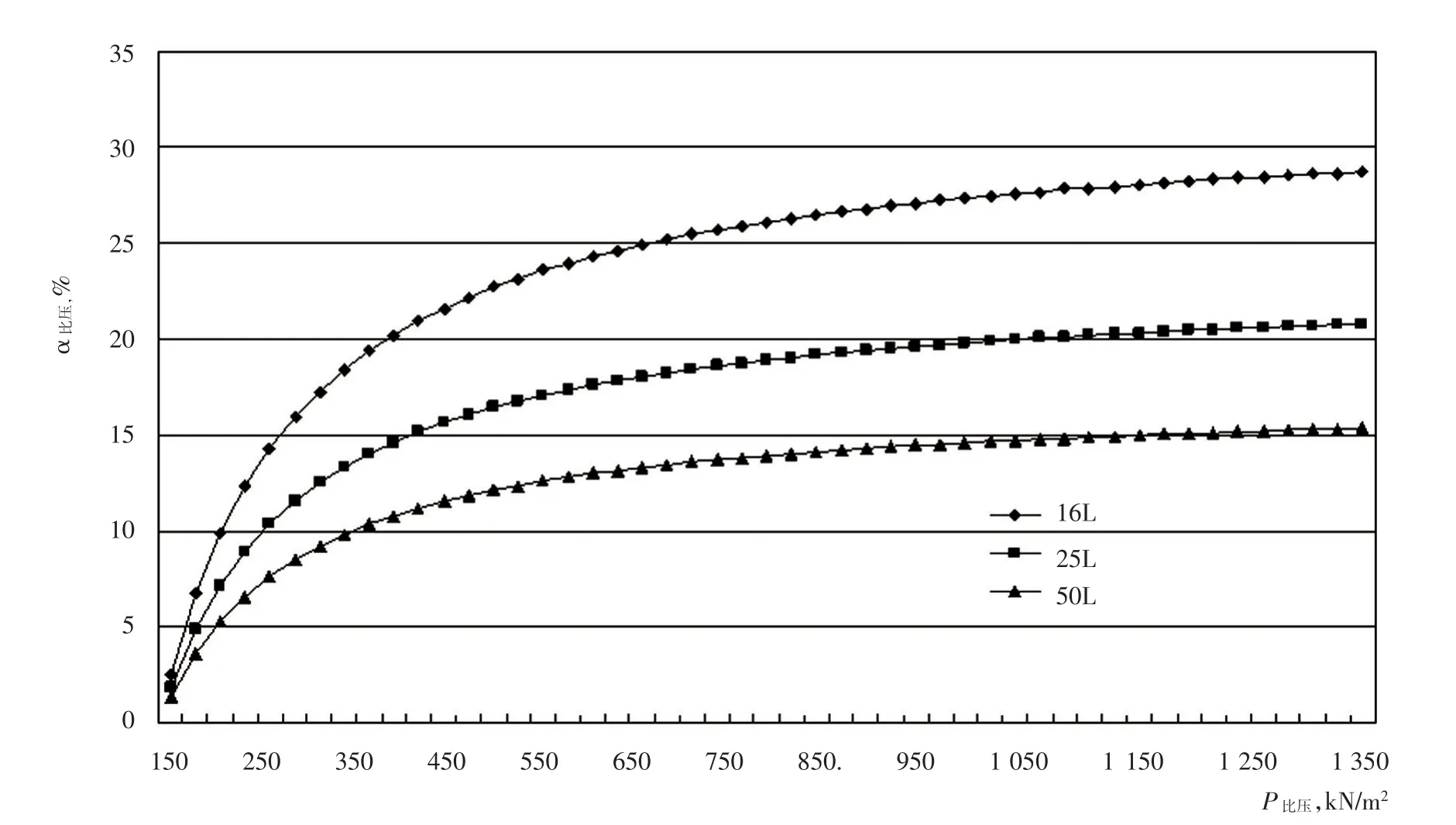

图2 有杆腔蓄能器选型计算图

2 蓄能器的选型计算

根据上述公式对液压系统进行选型计算,并就相关参数对粉磨力的影响进行分析(以西普集团的VRMR360.4辊磨为例)。

根据磨辊需要的粉磨力选择液压缸规格为:液压缸直径D=420mm,活塞杆直径d=220mm,液压缸相对摇臂轴的力臂L缸=1.413m,磨辊相对摇臂轴的力臂L辊=1.621m,磨辊直径d辊=1.85m,磨辊宽度B辊=0.67m,磨辊自重产生的粉磨力G辊=171kN。

2.1 有杆腔蓄能器选型

取ΔL=6mm,f=0.7,有杆腔蓄能器以αF有=10%为选型依据。根据1.1节和1.3节提供的计算方法可得 ΔV有上=3.02L,ΔV无上=4.16L,ΔV有下=3.02L,ΔV无下=4.16L;V有和αF有的数值关系见图2。

由图2可知,当αF有=10%时,V有可取120L。

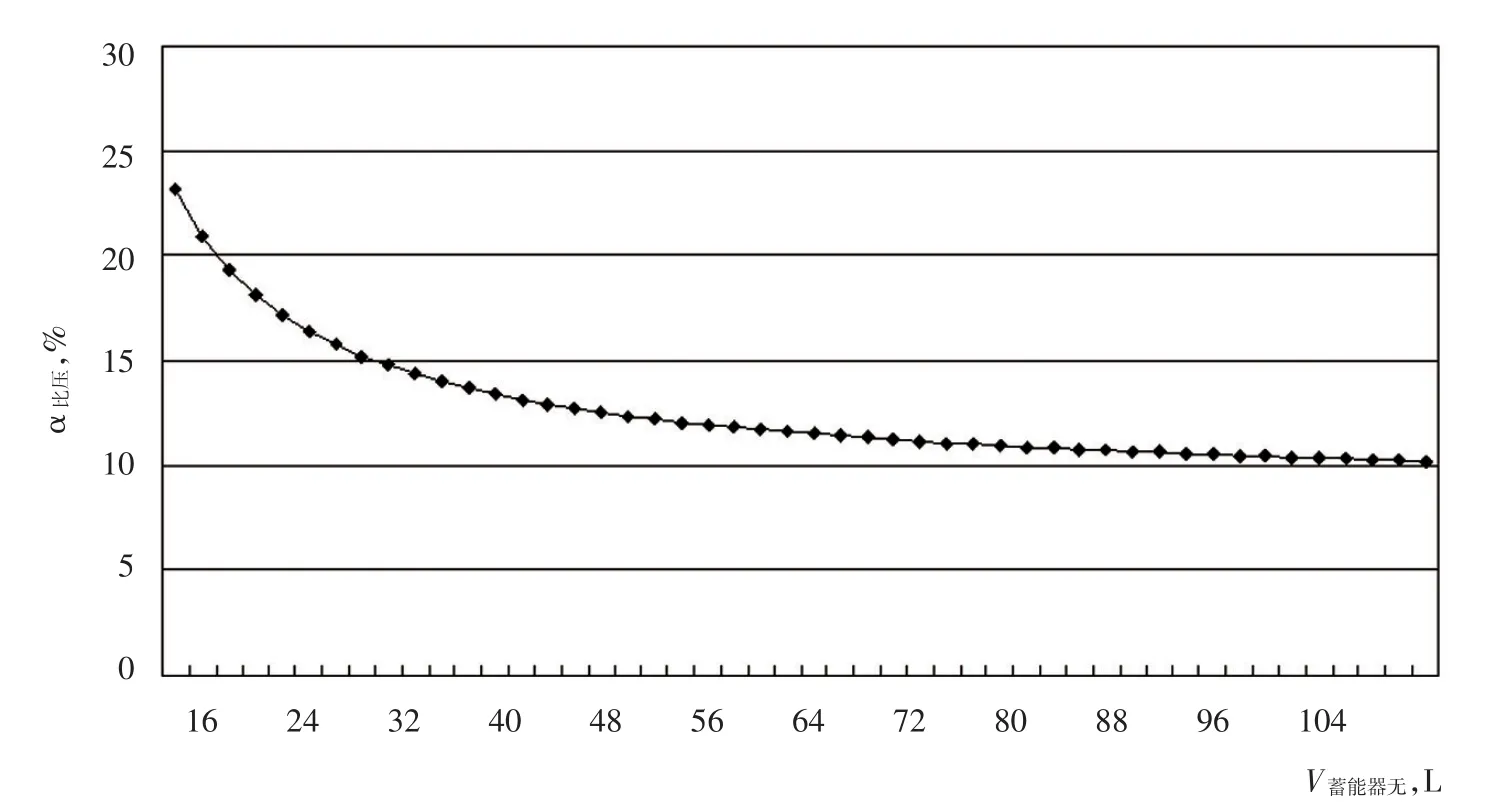

2.2 无杆腔蓄能器选型

以α比压的数值为选型依据,α比压可控制在10%~15%之间。

采用P无=0.1×P有,P比压=500kN/m2,计算可得P有工=5.94MPa,P无工=0.594MPa。V无选择不同数值时,对应的α比压见图3。根据α比压的变化趋势,结合蓄能器样本,可选取V无=50L。

3 工况探讨

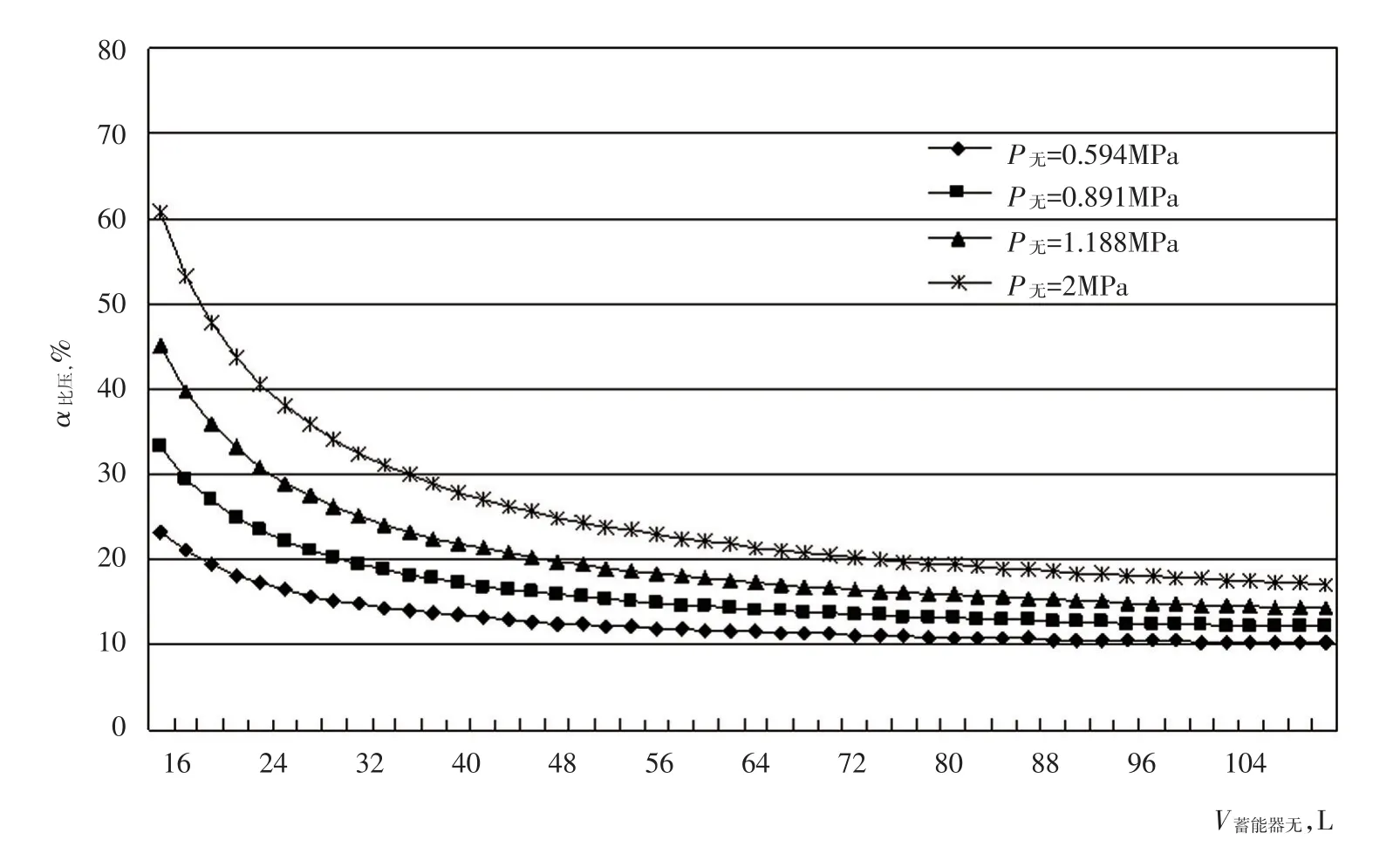

3.1 相同比压下不同无杆腔工作压力时,无杆腔蓄能器体积对α比压的影响

在相同的工作比压下(P比压=500kN/m2),使用不同的无杆腔工作压力时(P无工=0.1P有工=0.594MPa,P无工=0.15P有工=0.891MPa,P无工=0.2P有工=1.188MPa,P无工=2MPa),根据上述计算方法计算的不同体积的蓄能器的α比压的结果见图4。

由图4可知,相同的无杆腔压力下,V无值越大,α比压越小,且变化幅度越来越小,当V无值增大到一定程度时,α比压的数值或变化率达到工程使用要求时(α比压=10%~15%)即可作为选型依据。

图3 无杆腔蓄能器选型计算图

图4 相同比压下无杆腔工作压力不同时,无杆腔蓄能器体积对α比压的影响

3.2 相同比压下不同无杆腔蓄能器体积时,无杆腔工作压力对α比压的影响

在相同的工作比压下(P比压=500kN/m2),根据上述计算方法计算的不同体积的蓄能器,使用不同的无杆腔压力时的α比压结果见图5。由图5可见,相同的蓄能器在使用不同的无杆腔压力时,无杆腔压力越大,α比压越大,且蓄能器体积越小,α比压的变化值越大。在实践中,若液压系统的蓄能器选型较小时需采用较低的P无工,使磨机运行稳定。

3.3 不同体积无杆腔蓄能器P无工=0.1P有工时,不同工作比压对α比压的影响

不同体积的蓄能器,P无工=0.1P有工,根据上述计算方法计算的使用不同的工作比压时的α比压结果见图6。由图6可见,相同体积的蓄能器在不同P比压下使用时,P比压越大,α比压越大,且蓄能器体积越小,α比压越大。

图5 相同比压下无杆腔蓄能器体积不同时,无杆腔工作压力对α比压的影响

图6 不同体积的无杆腔蓄能器P无工=0.1P有工时,不同工作比压对α比压的影响

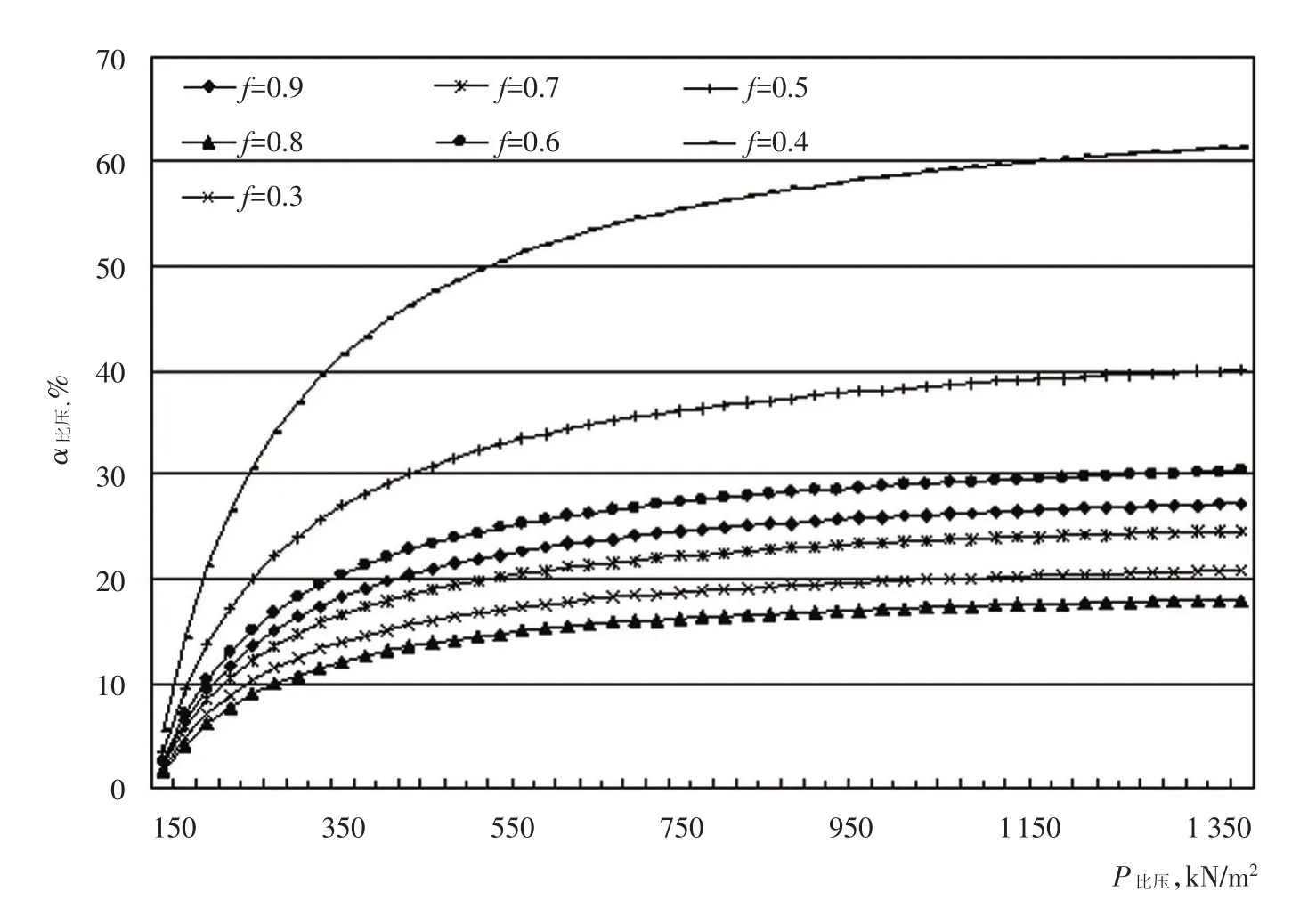

3.4 不同体积蓄能器使用不同充压系数对α比压的影响

不同体积蓄能器使用不同充压系数时的α比压根据上述计算方法计算的结果见图7、图8。由图7、8可知,相同的V无下,P比压越大,α比压越大;相同的P比压下,f值越大,α比压越小。在图7中,f=0.8时的α比压比f=0.9时的α比压小,这是因为当V无=25L,f=0.9时,液压缸向上运动,V无工>V无,P无min=0;相同的f值,且没有出现V无工>V无时,相同的P比压,V无越小,α比压越大。

4 结论

图7 V无=50L时,不同充压系数下,工作比压对α比压的影响

图8 V无=25L时,不同充压系数下,工作比压对α比压的影响

在相同的工作比压和相同的无杆腔压力下,V无值越大,α比压越小,且变化幅度越来越小,当V无值增大到一定程度时,达到工程使用要求的α比压数值即可作为选型依据;在相同的工作比压下,相同的蓄能器在使用不同的无杆腔压力时,无杆腔压力越大,α比压越大,且蓄能器体积越小,α比压值的变化越大。在实践中,若液压系统的蓄能器选型较小时,应采用较低的P无工,使磨机运行稳定;相同体积的蓄能器在不同P比压下使用时,P比压越大,α比压越大;相同的P比压下,不同体积蓄能器的体积越小,α比压越大;相同的V无,P比压越大,α比压越大;相同的V无,相同的P比压,f值越大,α比压越小。相同的V无,相同的f值,且没有出现V无工>V无时,相同的P比压,V无越小,α比压越大。