T-型微混合器的优化与仿真

郑 才,段勇强,樊 姗,余鹏程,袁 野,廖红华

(湖北民族大学 信息工程学院,湖北 恩施 445000)

微混合器由于能在较低雷洛数下实现不同组分的混合,在生化分析、化学合成[1-3]等领域的研究越来越受到广泛关注.如刘明候等[4]在微流道混合通道进口处不同位置放置挡板,由于两股撞击来流温差不同,引起入口处动量不同,改变了混合通道内流体的流动结构,促进了微流体混合;Wang D等[5]在微流道中布置一系列矩形阻块,用于改变微流道的内部几何结构,从而提高流体的混合效率;Stroock等[6]在微流道内放置交错的“人”字形阻块,结果表明即使Re很小,也会产生明显的混沌对流现象;夏国栋等[7]设计了几种不同的复杂微流道几何结构,来增强微流道中流体扰动.这些研究结果表明,在微流道内放置挡板或改变微流道自身几何结构,能在一定程度上诱发混沌对流,显著提高微混合器的混合效率,但是这些微混合器的体积一般较大并且空间结构复杂,难以集成并且阻碍了加工的精度.

以T-型微混合器为基础,本文设计了一种T-型内置挡板微混合器.通过分析不同结构参数对微混合器扰动、不同雷洛数对于微混合器混合效率的影响,以期得出提升混合效率的实用方法,为今后的研究设计奠定了基础.

图1 内置周期性挡板结构的微流道俯视示意图Fig.1 Schematic diagram of the microchannel with built-in periodic baffle structure

表1 几何参数取值Tab.1 Value of geometric parameters

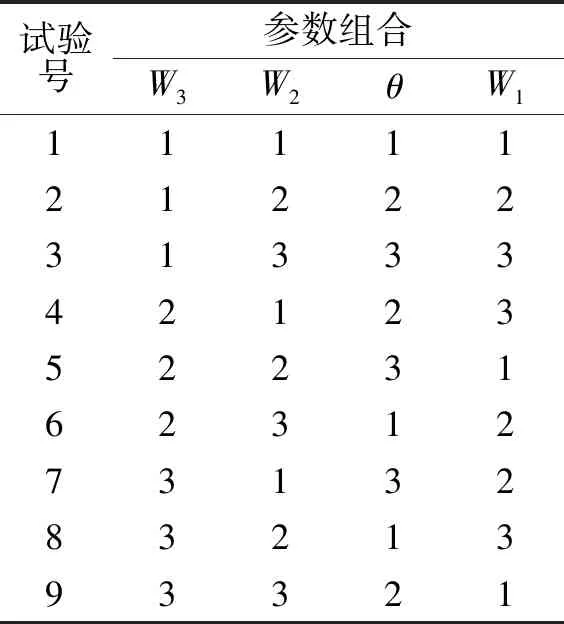

表2 L9(34)正交阵列Tab.2 L9 (34) orthogonal array

1 微混合器设计

图1为内置周期性挡板结构的微流道俯视示意图.图中三维结构由俯视图结构向上拉伸100 μm得到.具体参数为:流道入口H1=100 μm;V1=V2=500 μm;流道宽度Wm=200 μm;流道长度H4=6 000 μm;第一级挡板距入口的水平距离H2=600 μm;H3=800 μm;挡板角度为θ;挡板宽度为W1;两相邻挡板的水平距离为W2;挡板高度为W3.设上下各一块交错挡板为一个混合单元(如虚线框所示).

挡板高度(W3)、挡板角度(θ)、挡板宽度(W1)以及相邻挡板水平距离(W2)等4个参数因子的三个水平的数值表如表1所示,表1为微混合器内部重要几何参数设计取值,W3、W2、θ、W1均分为3个水平.

由于4参数3水平试验组需要81次试验,为了缩短试验周期并得到一个较好的结果,依据田口方法[7]设计正交试验组,采用的是L9(34)正交阵列如表2所示,确定4个因素3水平最优参量所需的数值模拟次数从81次减少到仅需9次.通过试验结果分析,可以找到信噪比(SNR)[8]大的因素和水平的最佳组合,根据信噪比(SNR)的概念可知,此时所得结构具有受外界干扰波动小、稳定性较好、能最大程度地满足设计要求的优点.

2 数值模拟

2.1 数值模拟条件设定

仿真分析时,采用AnsysWorkbench自带的Meshing进行网格划分,流体力学软件FLUENT对微混合器内的流场进行数值模拟[9-11],为了方便计算,两个入口分别选择为25 ℃的水和50 ℃的水,密度和粘滞系数不修改,模型选择为不可压缩模型、基于压力的求解器、绝对速度方程和稳态求解.由于本试验中重力的影响微乎其微,所以不打开重力效应.在选择求解模型的时候,需要看雷洛数来判断混合区是属于层流还是紊流.在工质一定、特征尺寸一定的情况下,一般根据速度的大小,判断为层流还是紊流[12].由于微混合器的特征尺寸一般为微米级,在本试验选择层流模型,流体混合区有充分的长度够流体自由混合,产生混沌对流.由于是冷热水混合,还需要打开能量方程.压力和速度耦合方式选择为Couple算法,空间离散方法采用二阶迎风格式[13].单元区域条件选择为液态水,入口均选择为速度入口,出口选择为压力出口,壁面选择为无滑移壁面条件[14].选用入口处的速度和水力直径计算雷洛数,选择雷洛数为Re=0.5、3、9、20、50、80、100、150此雷洛数范围内,流动状态包括了层流、旋涡流和席卷流.

为了评价不同几何结构的微混合器的混合效果,定义混合程度指标为M[15]:

(1)

(2)

(3)

式中σ2为温度方差,Ci为出口处温度,Cm为出口处温度,C1为入口处最低温度(本文取25 ℃),C为混合过程开始时出口处期望温度分数(本文取0.5),N为截面上采样点数[16].流道上任意位置的混合效果都可以用上述评价指标来评定,M的介于0~1之间,M=0表示完全未混合,反之M=1表示完全混合.

表3 L9(34)正交阵列的模拟结果(Re=20)Tab.3 Simulation results of L9(34) orthogonal array (Re=20)

表4 各参数模拟结果统计(Re=20)Tab.4 Statistics of simulation results of each parameter (Re=20)

图2 混合单元数与混合效率M和平均压降ΔP之间的关系(Re=20)Fig.2 Relationship between the number of mixing units and the mixing efficiency M and the average pressure drop ΔP (Re=20)

根据数值模拟结果,由式2可以得到特定雷洛数出口截面温度方差.运用信噪比评估选定范围内几何参数对混合效果的影响[17]:

η=-10logσ2.

(4)

由式4可以得到每种结构的信噪比,混合指标M或η的值越大,表明混合效果越好.

2.2 数值模拟结果

根据表1和表2的参数组合和初始值,可模拟出的不同参数组合的混合效率、压降和信噪比结果如表3所示.

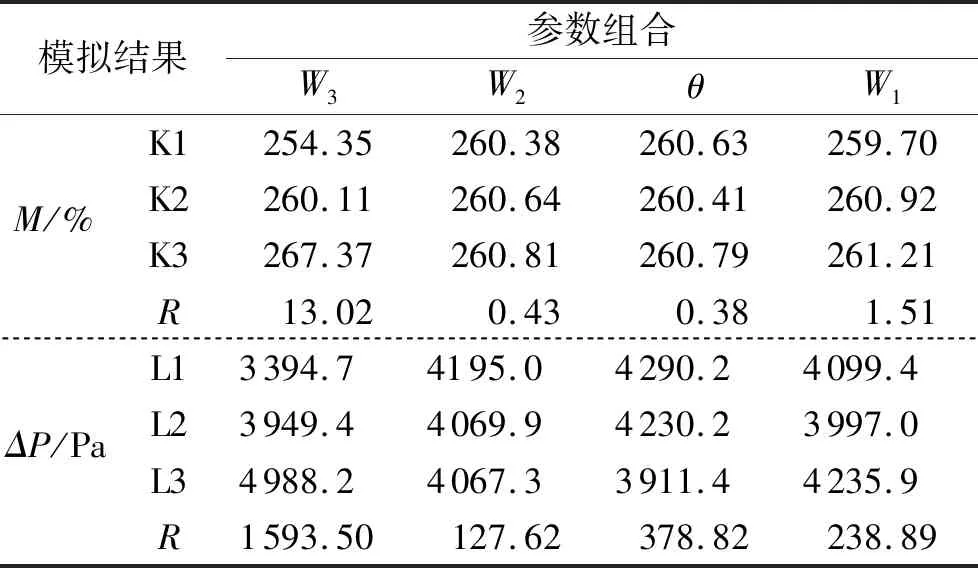

M或者η值越大表示结构更优,由表3可知:编号为8的参数组合,即W1=60 μm;W2=500 μm;W3=100 μm;θ=45°,M和η值为最大,分别为89.34%和25.47.由表3中的参数模拟结果可得,各参数模拟的结果统计如表4所示.

表4中的K1、K2、K3和L1、L2、L3分别为同一水平下各参数混合效率和压降的求和,R值为各参数最大值与最小值的差值,R值越大表示该参数改变对混合器的混合性能影响越大.由表4可知:各因素水平对微混合性能影响主次顺序为:W3>W1>W2>θ;对压降而言:W3>θ>W1>W2.根据以上分析结果,选定W1=60 μm;W2=500 μm;W3=100 μm;θ=45°为最优挡板几何参数.

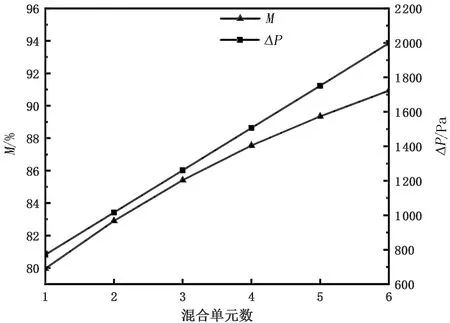

选定最优挡板几何参数后,由于混合单元数对混合时间和混合距离的影响,还需选定该微混合器的最优混合单元数.微混合器混合单元的周期数N与混合效率M、压降ΔP之间的关系如图2所示(Re=20).

由图2可知,压降ΔP与混合单元数成正相关关系,当混合单元数为6时,混合效率达到90%以上(一般认为流体混合的混合效率达到90%视为完全混合),与单元数为3相比,单元数为4时,混合效率提升2.14%,压降提高245.63 Pa;单元数为5时,混合效率提升3.93%,压降提高489.97 Pa;单元数为6时,混合效率提升5.52%,压降提高737.47 Pa.综合上述,考虑性价比和加工难度,选定混合单元数为4.

3 结果与讨论

根据田口方法正交试验得到,本文所设计的微混合器最优参数为挡板高度为100 μm,挡板角度为450,两相邻挡板之间的距离为500 μm,挡板宽度为60 μm,混合单元数为4.至此,还需要确定最优雷洛数,通过试验模拟得出,不同雷洛数与混合效率之间的关系如图3所示.

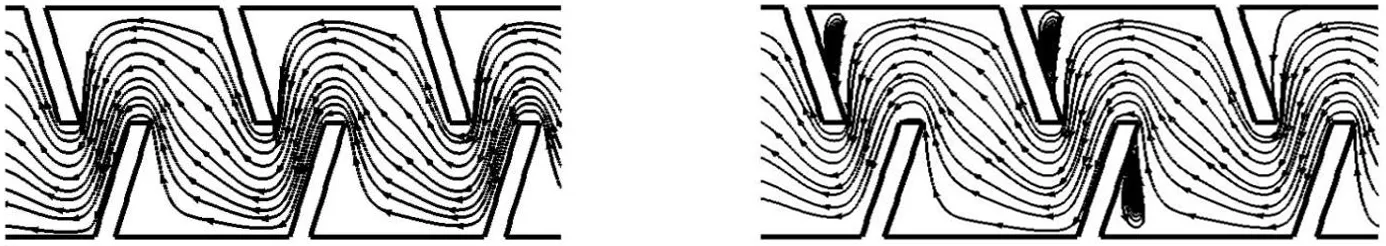

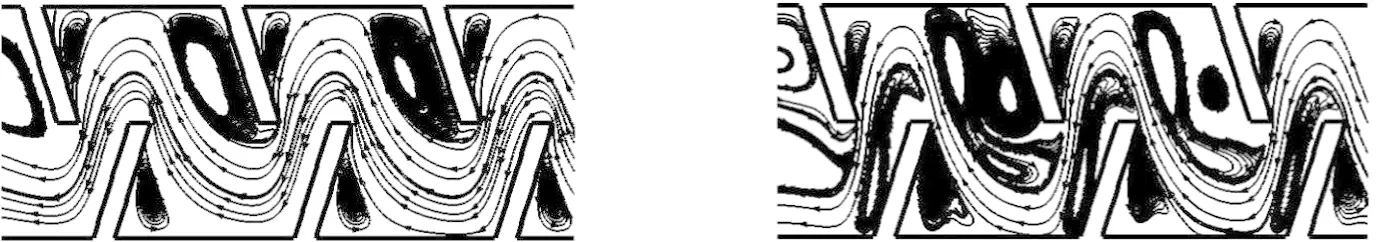

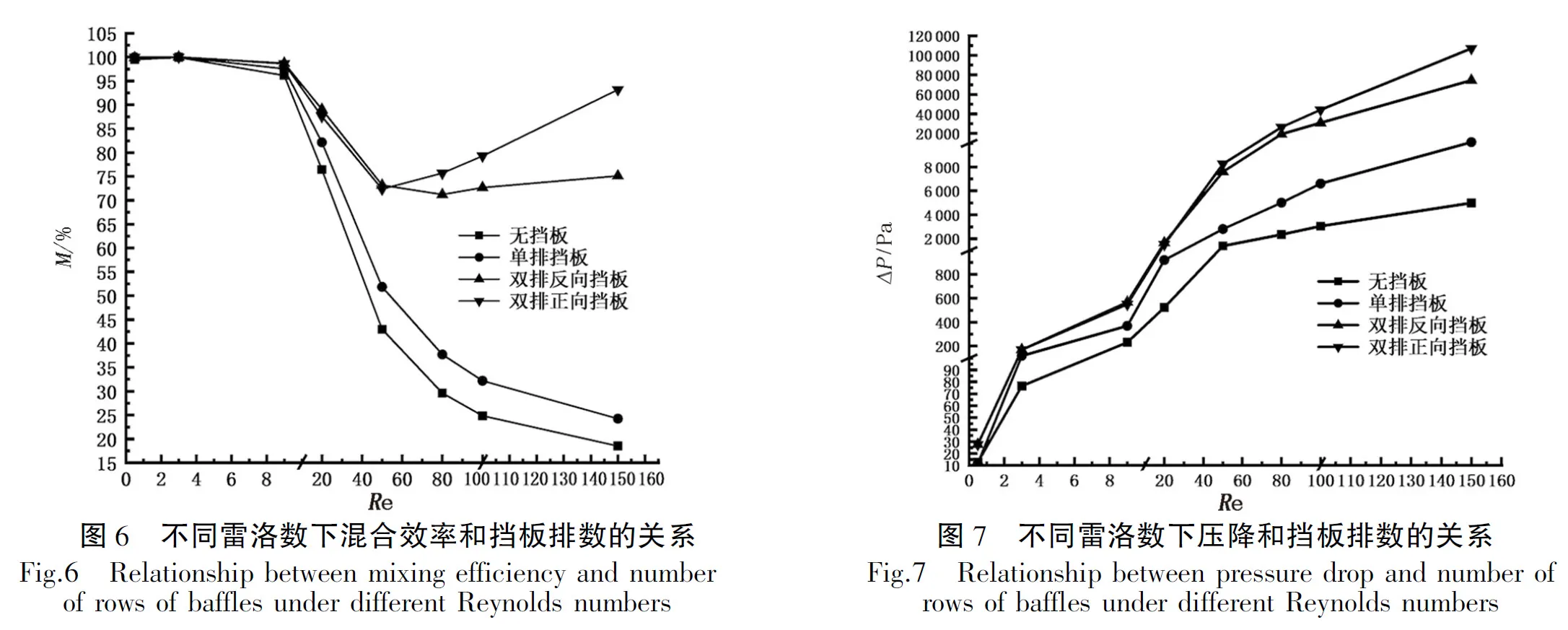

由图3可知,混合效率在0 平均压降对于一个微混合器来说也是至关重要的,通过实验模拟得出,不同雷洛数和混合压降之间的关系如图4所示. 图3 不同雷洛数Re与混合效率M之间的关系 图4 不同雷洛数Re与平均压降ΔP之间的关系 由图4可知,微混合器内部的平均压降ΔP与雷洛数一直都成正相关关系. 由图3和图5可知,当雷洛数在0~0.3时,微混合器内流体流动为完全的层流状态,两种工质之间的混合完全靠分子之间的扩散作用,流道的长度能够使两者之间充分混合,故混合效率高达97%以上;当雷洛数在1~10时,混合器内部产生了一些涡结构,但此时这种涡结构对流体的影响甚微,两种工质之间的混合仍然是靠分子间的扩散作用和挡板的节流作用;当雷洛数进一步增加,雷洛数在10~50时,由于流体的速度增加,流体在混合器内部停留的时间缩短,导致混合器的混合效率逐渐降低,同时由于雷洛数的增大,混合器内部产生大量的涡结构,但此时涡结构不占流体混合的主导作用;当雷洛数接着增加到60以上时,虽然此时流体在混合器内部的停留时间进一步缩短,但混合器内部产生了一系列复杂的涡结构,并且此时涡结构在已经逐渐的占据了主导地位,导致流体之间接触面不断地扭曲、拉伸、剪切和重叠,两种工质之间的接触面积大大增加,故混合效率不断提升,雷洛数在50以上后,混合器内部涡结构慢慢的出现分离涡,出现席卷流,进一步提升流体的混合效率,当Re达到150时,混合器的混合效率达到94%. Re=0.3 Re=3 Re=30 Re=150图5 第3、4、5三个混合单元之间的中间平面上的流动状态(最优结构参数下)Fig.5 Flow state on the intermediate plane between the three mixing units 3,4,5 (under optimal structural parameters) 由图6和图7可知,内部存在挡板的微混合器,混合效率M和平均压降ΔP都要高于没有挡板的微混合器,例如Re=80时,相比于不带挡板的微混合器而言,单排挡板的混合效率高出8.09%,压降高出2 662.3 Pa;双排反向挡板(双排反向挡板为在双排正向的基础上将一侧的挡板反向)的混合效率高出41.59%,压降高出16 911.56 Pa;双排同向挡板的混合效率高出46.09%,压降高出24 052.2 Pa.对于混合效率和平均压降的影响大小关系,双排正向挡板>双排反向挡板>单排挡板>无挡板,故选定最优排数为双排正向. 文中利用Ansys软件仿真分析了T-型内置周期性挡板微混合器,研究主要几何参数对微混合器混合效率的影响.通过分析不同挡板排数、单元数、高度、间距、角度、厚度和不同雷洛数对出口处温度的影响,采用田口方法减少仿真次数,缩短研究周期,利用信噪比找寻最优结构参数,利用出口的混合效率和平均压降找寻最优结构.仿真结果表明:各因素水平对微混合性能影响主次顺序为W3(挡板高度)>W1(挡板宽度)>W2(相邻挡板水平距离)>θ(挡板角度);对压降而言W3(挡板高度)>θ(挡板角度)>W1(挡板宽度)>W2(相邻挡板水平距离);选定W1=60 μm、W2=500 μm、W3=100 μm、θ=45°为最优参数.挡板排数对微混合器性能影响主次顺序为双排正向>双排反向>单排>无挡板,选定双排正向为最优结构,基于加工难度和性价比选定4个混合单元数为最优.

4 结语