内蒙古某新能源化工自备热电站烟气超低排放改造实例

魏 敏

(南京中电环保科技有限公司,江苏南京 210012)

1 概述

内蒙古某新能源化工自备热电站汽轮发电机组配3x300t/h循环流化床锅炉,主要为生产工艺提供蒸汽和除氧水。

随着环境保护意识及国家法律法规的健全,对污染物排放的控制日益严格。按《全面实施燃煤电厂超低排放和节能改造工作方案》([2015]164号)要求,2020年,全国所有具备改造条件的燃煤电厂力争实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3)。目前该新能源化工所配备的环保设施已无法满足环保要求,需要提效改造,以改善环境、提高人们的生活质量。

2 电厂现有环保系统

该自备热电站3台锅炉均采用炉内喷钙系统+SNCR系统+电除尘器系统+布袋除尘系统+炉后半个法脱硫工艺路线。原SNCR脱硝装置,氮氧化物排放浓度为72.41mg/m3左右;原除尘系统采用预电除尘器除尘,然后进入布袋除尘器,出口粉尘排放浓度22.75mg/m3;原脱硫工艺系统采用一炉一塔配置,二氧化硫排放浓度在80.81mg/m3左右。可见,SO2、烟尘和NOx的排放浓度均已超过排放标准。

3 环保提效改造方案

本次提效改造要求:炉后脱硫设计烟气量按照锅炉出力范围170t/h-220t/h进行设计,同时考虑300t/h时的措施,确保循环流化床锅炉达到超低排放要求。工艺流程。如图1所示:

图1 工艺流程示意图

3.1 脱硝改造方案

3.1.1 改造路线

结合已有成熟脱硝技术,拟采取增设低氮燃烧、增设炉后协同脱硝喷枪并对已有SNCR进行改造实现氮氧化物超净排放。经过上述工艺技术的组合,可以实现较高的脱硝效率从而使烟气中的NOx达标排放。

3.1.2 改造方案

3.1.2.1 锅炉低氮燃烧技术,优化运行

根据煤质变化及常态运行负荷等现场实际生产情况,通过分级燃烧、均匀燃烧相互结合,整体优化实现低氮燃烧,降低初始NOx生成量。

3.1.2.2 SNCR改造

在每台锅炉分离器两个分离器入口水平烟道部分各增加布置4 台喷枪,内外各布置2 台,每台锅炉新增8 台喷枪,喷枪采用大流量高效雾化喷枪,确保运行稳定。

每个喷枪入口设置电动调节阀,现有流量计更换为可远传流量计,实现远程调节。

3.1.2.3 新增炉后协同脱硝技术

因该项目锅炉长期负荷较低在低于60%负荷时炉膛温度偏低,低于800℃,SNCR 在温度低时效率低,难以达到超低排放要求,同时考虑锅炉掺烧燃料气时炉内NOx浓度提高的因素,为确保达到超低排放,该项目推荐设置炉后协同脱硝装置。增加炉后协同脱硝作为备用手段可进一步提高脱硝的可靠性。

炉后协同脱硝工艺,是利用亚氯酸钠的强氧化性,将不可溶的NO氧化为可溶的NO2,然后在干法吸收塔内钙基吸收剂将NO2吸收,达到脱除的目的。

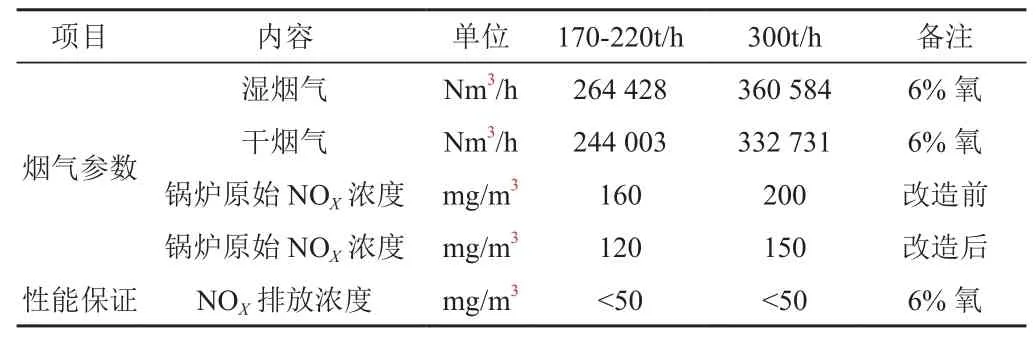

3.1.3 脱硝改造参数和性能要求

脱硝改造参数和性能要求见表1。

表1 脱硝改造参数和性能要求

3.2 脱硫除尘改造方案

3.2.1 改造路线

本次设计炉后吸收塔入口浓度按照1 500mg/m3,则炉后脱硫效率不低于97.67%;炉内脱硫不低于55%(硫含量1.8%),同时在燃用2.12%煤时加大掺烧钙硫比的情况下炉内脱硫具备不低于62%的脱硫效率。新增烟气再循环装置,新建吸收塔,更新空气斜槽返料系统。

除尘利用原有布袋除尘器的场地和设备框架,对原有布袋除尘器进行局部修复整改、更换部分零部件,使其整体性能达到超低排放的要求。

3.2.2 改造方案

3.2.2.1 新增烟气再循环装置

为了达到超净排放标准,势必加大炉内喷钙钙硫比、新鲜消石灰耗量及物料循环倍率,如果负荷较低,会造成物料无法正常流化,影响流化床稳定性。为此考虑由引风机出口烟道引一股烟道接至吸收塔入口,从而保证低负荷时流化床的高效稳定运行,确保SO2低负荷时达标排放。

3.2.2.2 吸收塔整体拆除新建

为实现SO2的超净排放要求,物料循环倍率需增大,流化床的有效性及稳定性需进一步提升;另外由于粉尘执行5mg/Nm3的排放标准,对布袋入口烟气的流场均布性提出更为苛刻要求。考虑以上两点,拟拆除旧脱硫塔新建。

3.2.2.3 更换新的空气斜槽返料系统设备

灰循环系统主要设备有:船型灰斗下空气斜槽、流量控制阀、返料空气斜槽等。

3.2.2.4 布袋除尘器改造

为达到超低排放要求,主要从以下几点考虑:加高本体框架,重新布置滤袋以增大过滤面积来降低过滤风速;选用超净滤袋并更换袋笼;确保设备的漏风率<1%。

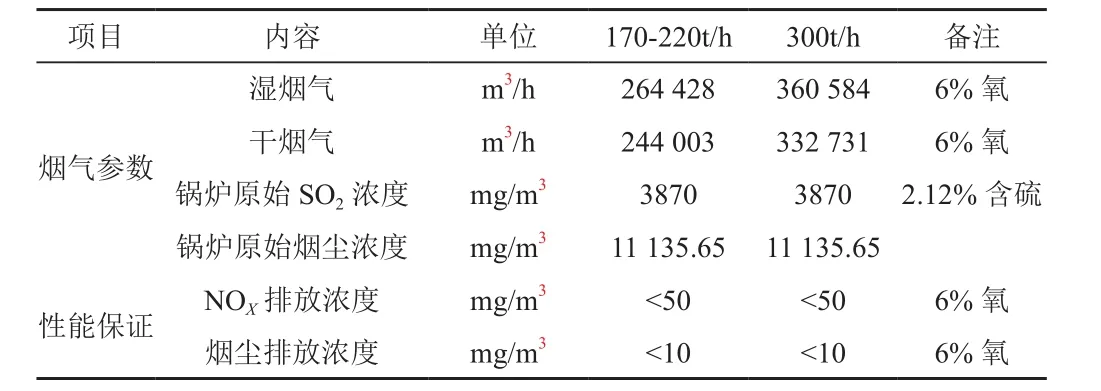

3.2.3 脱硫除尘改造参数和性能要求

脱硫除尘改造参数和性能见表2。

表2 脱硫除尘改造参数和性能要求

4 结束语

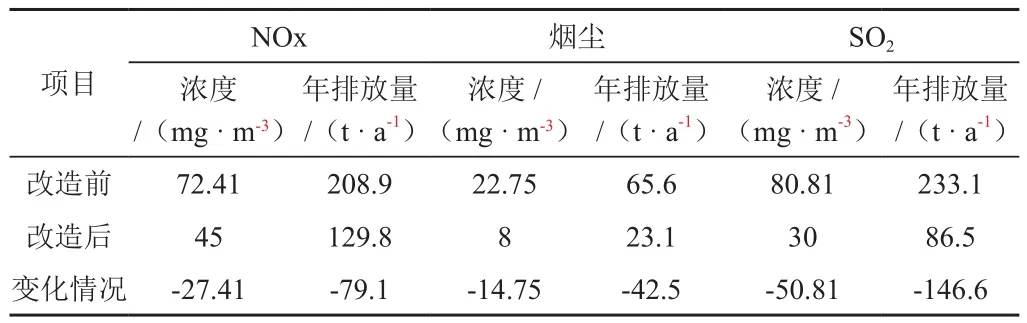

根据本次提效改造要求,脱硝系统采用 “低氮燃烧+SNCR+炉后协同脱硝”方式;除尘系统采用现有喷吹方式,将滤袋更换为超净滤袋;脱硫优化改造原有循环流化床干法脱硫工艺,一炉一塔布置,脱硫剂采用生石灰,无脱硫废水排放。通过本次改造方案,可实现锅炉处理范围170~220t/h及300t/h时烟气中NOx、SO2及粉尘的排放浓度达到超低标准。该改造方案实施前后污染物排放情况对比如表3所示。

表3 某新能源化工自备热电站改造前后污染物排放情况对比表

从上表数据来看,该改造实施后,烟气污染物排放量得到较大降低,NOX、烟尘、SO2年排放量分别减少79.1t/a、42.5t/a、146.6t/a,各项指标达到超低排放要求。